Online publication date 03 Dec 2020

증속기 현장시험 국내 적용 사례 및 절차 분석

Copyright © 2020 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The wind turbine gearbox has the longest downtime among other major turbine components such as blades, generators, and main bearings. Therefore, gearbox manufacturers conduct rig tests to evaluate conformity in terms of design and function. Rig tests, however, have limited similarity compared with atmospheric wind turbine operating conditions. Rig test conditions are thoroughly controlled and maintained by testers and the component certificates of gearboxes issued through the test cannot fulfill wind farm operator’s requirements. Hence, certification bodies such as DNV-GL and UL require a mandatory gearbox field test report for type certification. The Korea Energy Agency (KEA) also introduced gearbox field test as a part of the KS type certificate in 2016, although it is optional . In this paper, gearbox field test procedures and requirements are introduced, and the first domestic application case of the test is reported. The field test was conducted with a 1.5 MW wind turbine gearbox located in Jeju as the test object.

Keywords:

Wind turbine type test, Wind turbine gearbox field test, vibration, IEC 61400-4, ISO 10816-21키워드:

풍력발전기 형식 시험, 풍력발전기 증속기 현장 시험, 진동1. 서 론

증속기는 풍력발전기의 핵심 부품으로서 증속기 제작사는 개발이 완료된 증속기에 대해 Dynamo를 이용한 Back-to-back 방식의 성능검사를 통해 개발된 제품의 인증을 획득하는 과정을 거치게 된다. 이러한 시험방식을 단품시험(Rig Test)이라고 하며, 시험 방식의 특성 상 실제 현장에서 풍력발전기가 겪게 되는 다양한 운전환경을 모사하는데는 한계가 있을 수밖에 없다.

타워의 굽힘 및 비틀림 모멘트에 대응하여, 실제 풍력발전기의 증속기가 고정된 넛셀 하부는 끊임없이 움직이는 일종의 Flexible Foundation 역할을 하게 된다. 이처럼 단품시험과는 상이한 운전 환경으로 인해 통제된 시험환경에서 발생하지 않았던 문제들이 현장 시험에서 발생하고 때로는 증속기 결함이 발생하게 된다.

따라서 DNV-GL[1] 및 UL 등은 풍력발전기 인증을 위한 성능검사의 한 항목으로서 증속기에 대한 현장 시험을 수행하여 실 운전상황에서의 증속기 성능을 검증하는 것을 필수항목으로 포함시키고 있다. 이 때 증속기의 성능 중 주요 부분에서의 진동을 회전자(로터) 회전수와 토크의 함수로 계측하여 공장 성능검사에서 측정한 자료와 비교 검증하는 인증심사를 수행하고 있다.

또한, IEC 61400-4[2]는 증속기 설계와 성능검사를 위한 요구조건을 표준화하여 제시하고 있으며, 현장에서의 성능검사는 VDI 3834-1[3]를 참조하여 드라이브트레인의 각 지점에서의 진동 크기를 평가하도록 제안하고 있다. VDI 3834-1은 2015년에 갱신되었고, 기계의 비회전 부분의 진동 에 관한 국제표준인 ISO 10816[4]의 Part 21는 VDI 3834-1에 대응하여 수평축 풍력발전기의 드라이브트레인 진동 평가에 관한 내용을 표준화하였다.

VDI 3834-1는 진동에 관련하여 3 MW 이하의 육상풍력발전기에 대한 통계적 안정성을 각 드라이브트레인 구성 요소의 주파수 별 가속도와 속도의 크기로 범주화한다, 단 각 크기는 RMS(root mean square)로 산출한다. 3 MW 이하의 풍력발전기는 multi-stage, CVT(continuously variable transmisson), 자력 베어링형, 토크 배분형 증속기들로 현재까지 개발 되고 있다. 다만, 풍력발전기가 대형화됨에 따라, 토크 배분형 증속기를 활용하거나 직접 구동 방식의 발전기가 도입되어 드라이브트레인을 구성 할 것으로 예상된다. 이에, 대형 풍력발전기의 드라이브트레인 진동 평가는 통계적 안정성에 기반한 방법론 보다는 설계 수치 또는 단품시험에서의 진동 특성과 정량/정성적 비교를 통해 수행 될 것이다.

본 논문에서, 국내 MW급 풍력발전기에 대한 증속기 현장 시험 사례를 확보하여 시험절차의 개발을 연구 하였다. 현장 측정 한계에 따른 발생 오차를 음미하고, 현장 시험 결과 분석을 위한 방법론을 제시하였다. 이에 따라, 미래의 해상풍력시대에 대응하고자 국내 대형 풍력발전기에 대한 증속기 현장 시험 기술의 확보 및 상태감시 기술 확보의 계기를 마련하고자 한다.

2. 증속기 현장 시험 구성

2.1 증속기 현장 시험 기준

증속기 현장 시험은 주로 단품시험 결과와 비교되기 때문에 성능검사 항목 및 기준은 대개 공장 시험 기준을 따르게 되며, 공장 시험 결과와 차이가 발생할 수 있는 항목들에 대해서는 반드시 명확한 기준으로 분석해야 한다. 즉, 현장 시험 중 풍력발전기의 설계 사양과 동일한 조건으로 운전이 되었는지 여부를 검증해야하며, 풍력발전기 출력성능과 제어선도 등 풍력발전기의 운전조건 및 운전데이터를 분석해야한다. 이 때, 성능검사 계획 단계에서 인증기관과 풍력발전기 제작사 간 협의가 선행되어야 한다.

- • 시험장비 사양(2.2 절)

- • 시험장비 구성 방법(2.2 & 3.2 절)

- • 성능검사 환경 및 운전 조건(3.2 절)

위 항목들에 대한 세부 준비항목은 Table 1과 같으며, 각 세부 항목에 대한 결정 및 검증 책임은 DNV-GL과 UL이 서로 상이하다.

증속기에 대한 현장 시험에서는 일반적으로 다음의 3 가지 항목에 대한 측정이 이루어지고 그 결과를 단품시험 결과와 비교하게 된다. 이중 진동 시험은 IEC 61400-4의 8.4절을 적용한 내용은 아래와 같다.

- • 증속기 진동 : 단품시험 시 동일 지점 진동크기 비교하며, 3 MW 이하의 풍력터빈의 경우 VDI 3834-1에 따라 그 크기를 평가할 수 있음.

- • 공진회피 : 회전 축 및 하우징 진동 측정 및 Campbell 선도 분석

- • 관련 운전 데이터 : 풍력발전기 운전 이벤트 검증(온도 및 터빈 상태 정보)

VDI 3834-1에 따라, 측정한 증속기 진동의 크기 분석을 통해 수행 된다[5]. 공진회피 분석은, 증속기 진동에 대한 Campbell 선도 분석을 통해 수행된다. 이 때, 정속 또는 가변 운전 영역에서, GMF(gear mesh frequency), RF(rotor frequency), BPF(blade passing frequency), 타워/블레이드/회전축 공진 주파수가 일치 하지 않는지 여부를 확인 하여, 공진 회피 설계에 평가를 할 수 있다.

즉, 최소에서 최대 RPM까지의 운전 범위에서 RPM 변동에 따른 진동 특성을 주파수 별 확인 할 수 있는 Campbell 선도를 계산하여, 각 특정 주파수에서 공진이 발생하는지 확인 하는 작업이 필요한 것이다.

증속기 현장 시험에서 하중 및 베어링 온도 분석은 필수항목이 아니나, 풍력터빈 조립 완료 시 증속기 거동에 특이점이 있다면 현장 시험 시 추가할 수 있다. 해당 특이점에 대한 요구는 터빈 제작사와 논의 하여 결정한다. 다만, 진동 시험 가운데 윤활과 냉각이 원활한지 여부를 제시해야 하며, 일반적으로 오일의 유입구, 유출구, 오일통의 온도 변화를 보고한다.

성능시험 시 풍력발전기 제작사의 다양한 요구에 대응하기 위해 DNV-GL 및 IEC의 증속기 현장 시험 기준 인증규격을 모두 포함하여 Table 2와 같은 성능 검사 항목을 확정하였다.

본 논문에서는, 전체 증속기 현장 시험 중 Table 2의 1번, 2번, 15번 항목(고속, 회전 축 토크 및 증속기 하우징)의 진동을 분석하였으며, 이를 위해 3번, 9번 항목(고속 축 회전 속도 및 오일 온도)을 동시에 측정하였다. 각 항목은 Table 2의 측정 신호 중 토크와 진동을 대표하여 본 논문에서 분석하였다.

2.2 측정 장비

Table 2에서 요구하는 항목들에 대한 측정과 평가를 위해서는 측정 센서와 취득 신호를 저장하고 분석하기 위한 데이터 처리장치로 구성되는 시스템이 구성되어야 하며, 특히 저주파 측정용 가속도 센서의 경우에는 최소 500 mV/g의 감도가 요구되며, 고주파수 측정용 가속도 센서에 대해서는 100 mV/g의 감도가 필요하다.

이번에 이루어진 MW 급 풍력발전기에 대한 현장시험을 위한 측정 시스템 구성은 Table 3에 요약하였다.

가속도계의 경우 증속기 하우징의 표면이 고르지 못한 점으로 고려하여, 마운트 시 애폭시 접착제를 이용하여 고정하였다.

2.3 분석 기법

증속기 현장시험을 통한 취득 자료는 시계열, Campbell 선도 분석 및 진동 크기 분석의 3가지 기법에 의해 분석을 수행하게 된다.

측정 자료의 시계열 분석을 위한 참고 규격은 IEC 61400-13의 Annex C 로서, 특별히 요구되는 기법 및 절차는 제시 되지 않다.

참고 규격으로는 IEC 61400-4 8.4.2.3이며, 표본 추출 주기는 증속기의 기어 맞물림 주파수 또는 베어링 고장 주파수 중 큰 주파수의 최대 5배를 고려해야 한다. 또한 분절할 측정 자료의 크기에 따라 해상도가 변하므로 시간 영역에서의 해상도와 주파수 영역에서의 해상도는 반비례한다는 점을 고려하여 분절할 측정자료의 크기를 결정해야 한다. 이 과정에서 인증기관, 시험기관 및 제작사와의 긴밀하고 충분한 협의가 필요하다.

블레이드와 타워에 대한 Campbell 선도 분석을 통해, 주어진 운전 상태에서 블레이드와 타워 진동이 회전자 회전수에 대응하는 조화주파수에 일치 하지 않는지(회전자의 가진 주파수가 구조 공진을 야기 하지 않는지) 여부를 확인 할 수 있다. 증속기의 경우, 주어진 이벤트에서의 증속기각 부분의 RPM의 함수로 나타낸다.

가속도 센서를 통해 취득한 진동 신호는 VDI 3834-1를 적용하여 아래 수식을 통해 그 특성을 분석하였다.

| (1) |

여기서, aW0는 측정 데이터의 RMS이며, aW0 측정한 시계열 데이터 이며, T0는 측정한 데이터의 주기이다. Table 4와 같이, VDI 3834-1에서 증속기의 가속도는 0.1 Hz 이하 범위까지 분석해야 하며, 10 분 이상 데이터를 바탕으로 분석해야한다. 허나 장비 및 운전 조건에 따라, 측정 주기를 n번으로 나누어 분석할 수 있다.

| (2) |

| (3) |

단, Te는 각 측정 이벤트 마다의 측정 주기이며, aWe는 각 측정 이벤트 마다의 RMS 이다. 해당, 국내 MW 풍력터 빈에 대한 진동 크기 분석은 기 수행 된 바 있다[5].

2.4 측정 검교정

증속기 현장시험 시 회전 축 진동 측정과 하우징 진동 측정으로 위해, 브릿지형태의 스트레인게이지와 가속도계를 이용한다. 축 진동 측정 시 브릿지 신호, 회전속도, 발전기 출력을 동시에 측정하여, 이를 활용한 분류기 검정(shunt calibration)을 수행하였다. 다음으로, 가속도계는 교정성적서와 현장에서의 교정계(calibrator)를 이용하여 검정하였다.

3. 측정 결과

3.1 측정 대상 풍력발전기

증속기 현장 시험은 제주시 구좌읍 월정리에 설치하여 운영 중인 1.5 MW 풍력발전기를 대상으로 수행되었다. 또한, 취득 데이터는 정규화하여 제시하였는데 이는 데이터 활용 시 일부 항목의 공개가 제한되었기 때문이다. 진동 데이터는 10 kHz로 샘플링 되었으며, 본 논문에 분석결과는 2 kHz의 저주파수 통과 필터를 이용하여 수행하였다.

3.2 증속기 현장 시험 운전 이벤트

증속기 현장 시험에서는 풍력발전기의 다양한 운전 이벤트에서 증속기의 거동 특성을 평가해야 한다. IEC 61400-4는 다음과 같은 선택 된 이벤트에서의 측정 데이터 시계열을 포함하도록 요구한다.

- • 증속(run-up) 이벤트

- • 기동 시작(cut-in) 이벤트

- • 정지(stop) 이벤트

- • 제동 중(braking) 이벤트

- • 아이들링(idling) 이벤트

- • 역풍 아이들링(idling with inverse wind) 이벤트

- • 비상정지(emergency stop) 이벤트

- • 전기적 이벤트(예를 들어, low voltage ride through 발생)

Fig. 1 및 2는 위에 나열된 각 이벤트에서의 회전속도, 토크 및 진동을 측정하기 위해 설치된 스트레인 게이지와 가속도 센서 등을 도시하고 있다. 위 이벤트 중 본 연구에서는 Campbell 분석을 위해, 증속 및 정지 이벤트에 대한 분석을 수행하였다.

3.3 증속 이벤트 시계열 분석

본 절에서는 풍력발전기 증속 이벤트를 분석하며, 회전자 회전속도 증속에 따른 측정 결과를 보여준다.

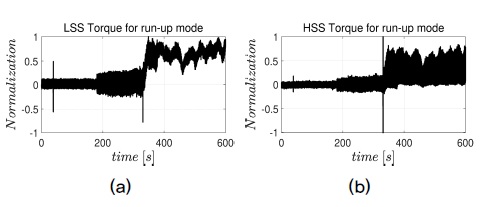

Fig. 3∼7에 도시된 시계열은 증속 이벤트에서의 10분 간 RPM, 온도, 진동 시계열을 나타낸다.

Normalized temperature time series for run-up mode: (a) inlet temperature; (b) outlet temperature; (c) oil sump temperature

Normalized acceleration time series of near LSS for run-up mode: (a) axial direction; (b) lateral direction; (c) normal direction

Normalized acceleration time series of near HSS for run-up mode: (a) axial direction; (b) lateral direction; (c) normal direction

RPM 측정은 타코미터를 이용하여 측정하였다. 타코미터를 이용한 회전속도 측정 시 회전 축 상 적외선 반사테이프를 원주를 따라 균등하게 부착해야 정확한 회전 속도를 측정할 수 있다. 저속 축은 상대적으로 회전 반경이 크고, 회전속도가 느리며 균등한 반사테이프 부착이 어렵기 때문에, 최대 회전속도 대비 반사테이프 균등 정도에 의한 오차가 Fig. 3(a)와 같이 크다. 즉, 최대 회전속도에 도달 하였을 때, 반사테이프의 비균등성에 의해 회전속도가 요동하는 것을 확인 할 수 있다.

저속 축 최대 주파수 약 0.28 Hz이며, 데이터 취득 주파수는 50 Hz 이상인 점으로 고려하면, 178개 이상의 회전테이프를 균등하게 부착해야한다. 허나 본 논문에서는 고속 축 회전속도와 증속비를 통해 시험 분석 시 필요한 저속 축 회전속도를 추정하였다.

고속 축에서 타코미터로 회전속도를 측정한 경우, Figure 3(b)와 같이 RPM 측정값 요동이 상당량 개선 된 것을 확인 할 수 있다. 이에, 회전축의 회전속도 계측 시 고속 축에서의 속도를 측정하고 기어비를 통해 저속축 회전속도 추정하는 것을 제안한다.

Figure 4는 현장시험 중, 증속기 오일 순환 시스템에서 유입구, 유출구, 오일통의 온도를 측정한 결과로서, 급격한 온도의 변화는 확인 되지 않는다. 정규화 된 수치이나, 증속기 오일 온도가 최대 범위 80℃ 이하임을 고려하면, 10분 간 최대 2℃ 안팎의 온도 변화함을 제시 할 수 있다. 또한 10분간 급격한 온도 변화가 없는 점에 따라 윤활 및 냉각이 원활히 진행된다고 고려할 수 있다.

Figure 5는 Full-bridge 시스템과 텔레메트리 시스템을 이용한 저속 축과 고속 축의 토크를 측정한 결과를 나타낸다. 고속 축의 경우, 발전기가 근처인 점과 텔레메트리의 수신부와 송신부가 고속의 상대 운동을 하는 것에 의해, 높은 RPM에서 고주파수 성분의 무작위 에러 기여도가 큰 것을 확인 할 수 있다. 반면, 저속 축의 경우 상대적으로 뚜렷한 토크의 변동이 확인되는데, 이는 고속 축에서 언급한 무작위 에러 기여도가 낮은 것에 의한 것으로 간주한다. 또한, 토크의 저주파수 변조가 확인되는데, 이는 풍력발전기 제어 특성으로 이해된다.

Figure 6과 7은 각각 저속 축 인근(또는 회전자 근방)과 고속 축 인근(또는 발전기 근방)에서의 측정한 축(axial), 측면(lateral), 수직(normal) 방향 진동 시계열을 나타낸다.

큰 특징으로는, Fig. 5에서 토크의 변조 골(modulation trough)이 최소화 되는 460초 인근에서 진동이 전반적으로 작아지는 것을 확인 할 수 있다. 다음으로, Fig. 6(b)에서와 같이 저속 축 인근의 측면 방향 진동이 다른 진동 보다 큰 진동 변조 현상을 나타낸다. 이는 Fig. 5에서 나타난 변조 된 토크가 타워 중심에서 비틀림 진동을 야기하고, 타워 중심으로 부터 보다 먼 저속 축 인근 센서의 측면 방향 진동이 보다 효과적으로 가진 된 것으로 이해된다.

3.4 감속 이벤트 시계열 분석

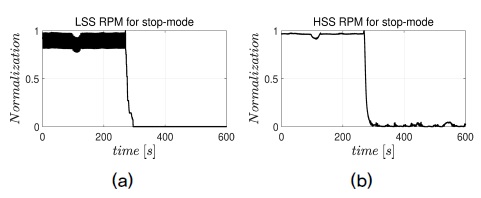

본 절에서는 풍력발전기 감속 이벤트를 분석하며, 회전자 회전속도 감속에 따른 측정 결과를 보여주고 있다.

증속 이벤트와 마찬가지로, Fig. 8에서 저속 축 회전속도 측정 시 측정 속도의 요동을 확인 할 수 있다. Figure 9는 풍력터빈이 완전히 멈춘 이 후 오일의 온도가 전반적으로 상승한 것을 나타내며, 그 크기는 증속 이벤트에서 제시한 바와 같이 2도 안팎의 수치를 나타낸다.

Normalized temperature time series for stop mode: (a) inlet temperature; (b) outlet temperature; (c) oil sump temperature

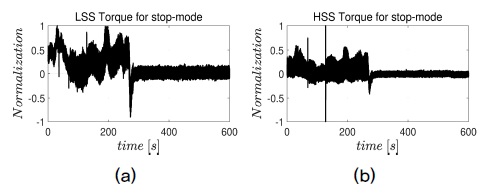

Figure 10의 정지 이벤트에서 저속 및 고속 축의 토크는 증속 이벤트에서의 토크 패턴 보다 복잡한 형태를 나타내고, 증속 이벤트와 마찬가지로 고속 축에 보다 많은 무작위 오차가 발생되어 토크의 변화 시 시계열의 마루와 골이 명확히 표시 되지 않는다.

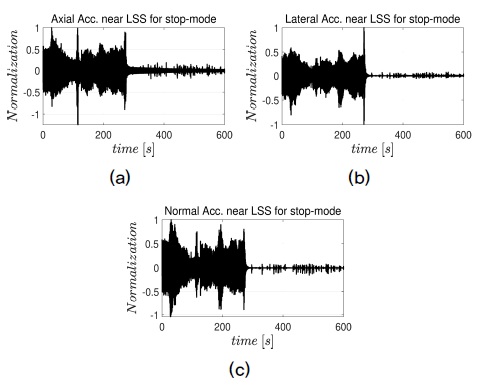

Figure 11의 정지 이벤트에서의 저속 인근 진동 특성을 보면, 30초와 200초 내 큰 진동 발생이 확인되며, 이는 정지 이벤트 중 회전자 제동 제어에 기인 한 것으로 고려된다. 일반적으로 풍력발전기가 cut-in 풍속 이하에서 정지 이벤트를 발생 하는 것을 고려하면, 상대적으로 낮은 풍속에서 풍황의 비균질하고 공력 분포의 변화가 피칭에 의해 크게 발생하므로, 정지 전 약 5분 간 터빈 전체에 큰 진동 응답이 발생 한 것으로 간주할 수 있다. 또한, 저속 축 인근 진동 측정에서 진동 피크는 유입 유동 내 순간적인 난류의 응답 또는 회전속도가 낮아지는 가운데 주축, 블레이드의 공진에 의한 에너지가 저속 축으로 부터 증속기에 작용한 것으로 고려한다.

Normalized acceleration time series of near LSS for run-up mode: (a) axial direction; (b) lateral direction; (c) normal direction

Figure 12는 정지 이벤트에서의 고속 축 인근 진동 특성을 나타낸다. 최대 진동 크기의 50% 이상이 주로 분포하는 30초와 200초에 큰 진동 발생이 확인되나 저속 축 인근에서 측정 된 진동에서의 피크가 확인 되지 않는다. 이는 저속 축을 통해 증속기로 전달 된 진동 피크의 에너지가 동력 전달 과정에서 흡수 된 것으로 가정할 수 있다.

Normalized acceleration time series of near HSS for run-up mode: (a) axial direction; (b) lateral direction; (c) normal direction

본 논문에서는 제시하는 시계열 데이터가 정규화 되어, 시계열의 최소, 최대, RMS 값을 수치적으로 제시하지 않고, 시계열을 바탕으로 측정 중 의도치 않거나 예상치 않은 외부 환경적 요소의 파악을 위한 데이터 분석을 수행하였다. 그 결과, 측정 데이터를 오염시키는 특징이 발견 되지 않았기에, 증속 및 감속 이벤트 분석에 활용 되었던 시계열 데이터를 바탕으로 수행한 Campbell 선도 분석을 수행하였고, 3.5절에 정리하였다.

3.5 Campbell 선도 분석

Campbell 선도 분석은 short-time FFT(fourier transform)을 통해 수행하였으며, 중첩비율(overlap ratio)는 66%이다.

각 증속 이벤트의 Campbell 선도는, Fig. 3에서 정규화 회전자 속도가 0~1이 되는 구간에 대응하는 Fig. 6과 7의 진동 데이터 추출하여 계산하였다. 정지 이벤트의 Campbell 선도는, Fig. 8에서 정규화 회전자 속도가 0~1이 되는 구간에 대응하는 Fig. 11과 12의 진동 데이터 추출하여 계산하였다.

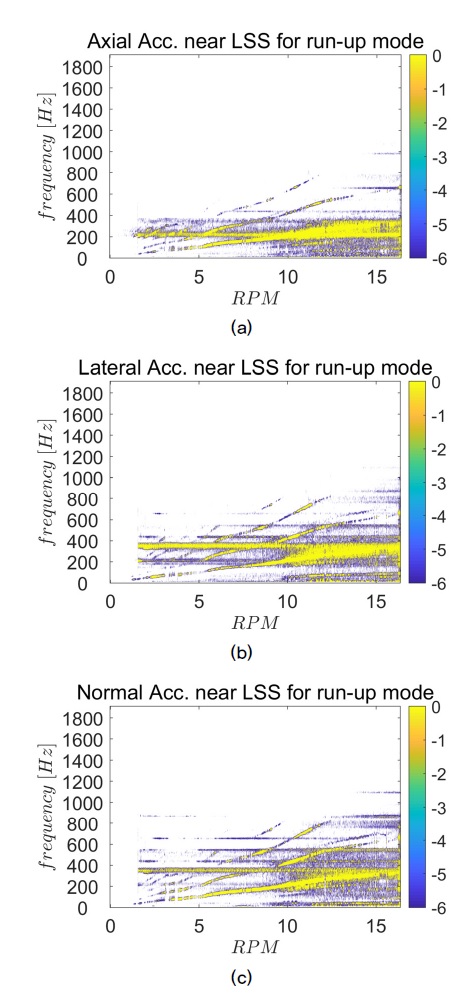

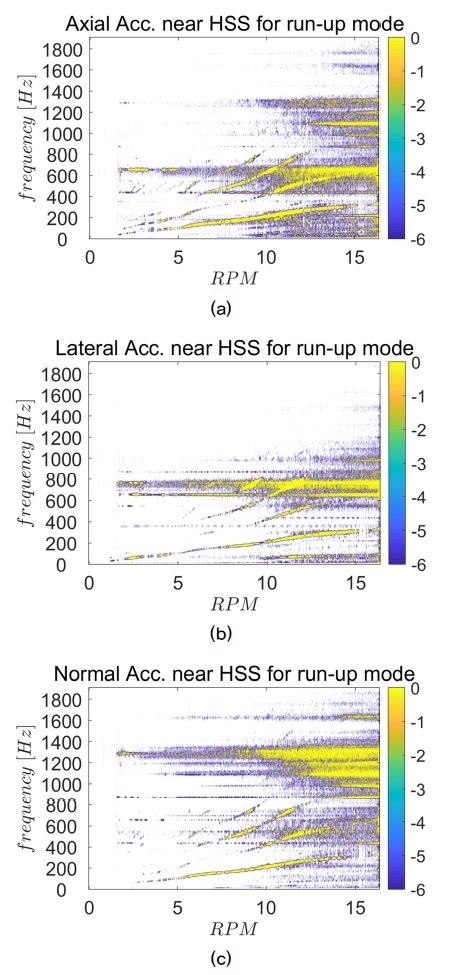

Figure 13은 증속 이벤트에서의 저속 회전축 인근 진동에 대한 Campbell 선도로서 RPM 상승에 따른 GMF(gear mesh frequency)에서의 진동이 확연히 확인 된다. 다만, 200 Hz 및 400 Hz에서 응답 또한 확인된다. 10 RPM 이상에서는 200~400 Hz 대역에서의 진동 에너지 spectral hump가 확인 되었다. Figure 14와 같이, 고속 회전축 인근 진동은 GMF 이외 600 Hz와 800 Hz에 피크가 전 RPM 범위에서 확인되고, 10 RPM 이상 영역에서는 1~1.8 kHz 범위에서의 진동 에너지 spectral hump가 나타난다. 기본적으로 고속 회전축 인근의 진동은 저속 회전축의 진동 보다 고주파수 대역에 에너지가 분포한다.

Campbell diagram of acceleration near LSS for run-up mode: (a) axial direction; (b) lateral direction; (c) normal direction

Campbell diagram of acceleration near LSS for run-up mode: (a) axial direction; (b) lateral direction; (c) normal direction

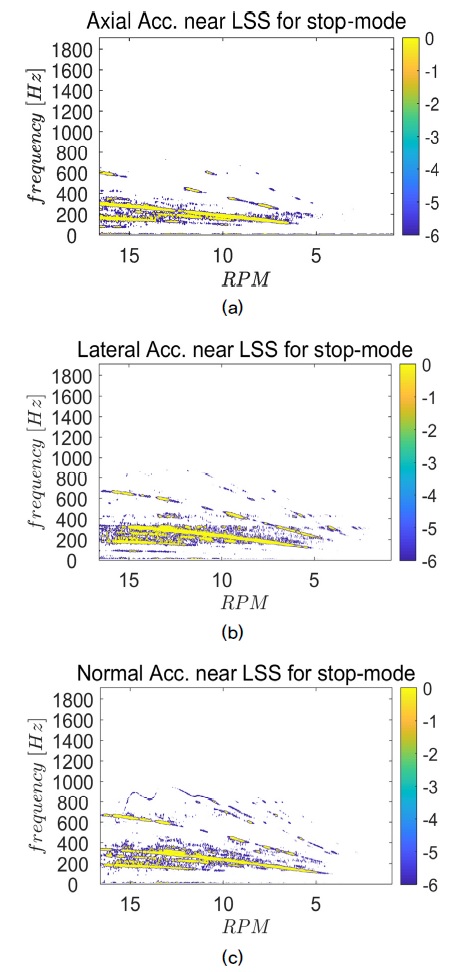

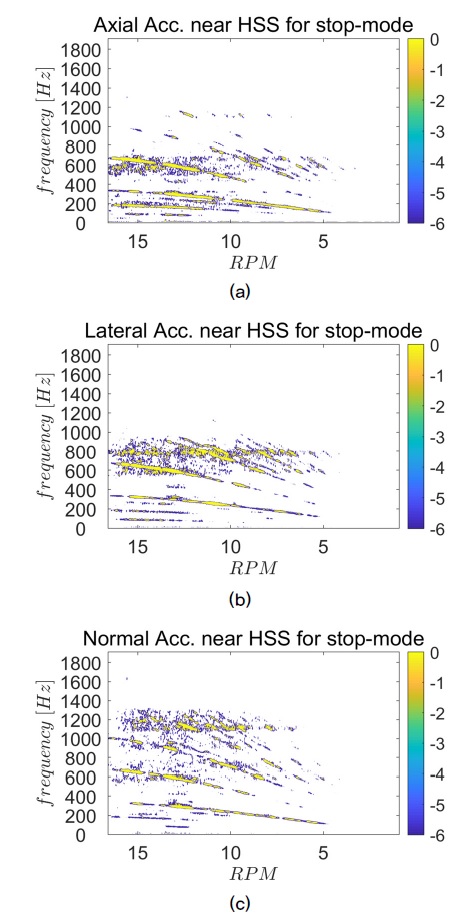

Figure 15는 정지 이벤트에서의 저속 회전축 인근 진동에 대한 Campbell 선도로서 RPM 감소에 따른 GMF에서의 강한 진동에너지가 확인된다. Figure 16은 고속 회전축 인근 진동에 따라 고주파수대역에서의 GMF가 확인된다. 다만, 증속 이벤트와 달리 정지 이벤트에서는 높은 RPM에서 진동에너지 spectral hump가 나타나지 않는다.

Campbell diagram of acceleration near LSS for stop mode: (a) axial direction; (b) lateral direction; (c) normal direction

Campbell diagram of acceleration near HSS for stop mode: (a) axial direction; (b) lateral direction; (c) normal direction

증속 및 정지 이벤트에서의 Campbell 선도 비교 시 가장 큰 차이는, 높은 RPM에서의 진동에너지 spectral hump 및 전 RPM에서의 spectral peak의 유무이다. 증속 이벤트에서, 발전기에 의한 토크제어의 응답으로 spectral hump 및 피크가 발생하는 것으로 고려하고 있다.

Campbell diagram 해석 결과 run-up mode에서는 저속 축 인근 측정 진동에서 200 Hz에서의 에너지와 고속 축 인근 측정 진동에서는 800 Hz에서의 에너지 피크가 1 RPM 이상에서 확인 된다. 이는 발전 시 필요한 펌프 및 팬에 의한 진동이 증속기 하우징에 영향을 미친 것으로 이해된다.

4. 결 론

본 연구는 증속기 현장 시험을 위한 시험절차 및 측정과 분석 기법 개발을 목적으로 하고 있으며, 개발 완료된 절차 및 분석기법의 적정성 평가를 위해 제주도 구좌읍 월정리에 보유하고 있는 1.5 MW 풍력발전기에 시범 적용하였다.

시계열, Campbell 선도 및 진동 크기[5] 분석을 수행 하였으며, 향 후 이와 같은 방법론 및 노하우를 통해 IEC 61400-4에 따른 증속기 현장 시험의 성공적인 수행 할 것을 기대한다.

최근 부유식 풍력발전기 설계를 관한 다양한 연구가 시도되는 시점에서[6], 진동 측정 및 분석에 대한 기반기술로서 본 연구 결과를 확장할 것이다.

Nomenclature

| V : | wind speed, m/s |

| D : | rotor diameter, m |

Subscript

| CB : | certification body |

| GB : | gearbox |

| LSS : | low speed shaft |

| HSS : | high speed shaft |

| WTM : | wind turbine manufacturer |

| GBM : | gearbox manufacturer |

| WTGS : | wind turbine generator system |

| L,R : | left, right |

Acknowledgments

본 연구는 2016년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20163010024790).

References

- DNVGL-SE-0441, 2016, “Type and component certification of wind turbines”, DNV-GL, https://rules.dnvgl.com/docs/pdf/DNVGL/SE/2016-06/DNVGL-SE-0441.pdf, .

- IEC 61400-4, 2012, “Wind turbines-Part 4: Design requirements for wind turbine gearboxes”, International Electrotechnical Commission.

- VDI 3834-1, 2015, “Measurement and evaluation of the mechanical vibration of wind turbine and their components-wind turbines with gearbox”, Verlag des Vereins Deutscher Ingenieure.

- ISO standard 10816-21, 2015, “Mechanical vibration-Evaluation of machine vibration by measurements on non-rotating parts-Part 21: Horizontal axis wind turbines with gearbox”.

-

Lee, G.-S., Choi, J., Kang, M., Park, S., and Lee, J.J., 2020, “Study on enhancement of data processing algorithm in SaaS cloud infrastructure to monitor wind turbine condition”, New. Renew. Energy, 16(1), 25-30.

[https://doi.org/10.7849/ksnre.2020.2047]

-

Han, W., Jeon, M., and Lee, S., 2019, “Aerodynamics and structural dynamics of floating offshore wind turbine under different degrees of freedom”, New. Renew. Energy, 15(4), 11-20.

[https://doi.org/10.7849/ksnre.2019.12.15.4.011]