대면적 양면형 슁글드 모듈을 위한 셀 전극 패턴에 따른 출력 특성에 관한 연구

Copyright © 2022 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Double-sided photovoltaic (PV) modules have received significant attention in recent years as a technology that can achieve higher annual energy production rates than single-sided modules. The shingled technology is a promising method for manufacturing high-density and high-power modules. These modules are divided by laser and joined with electrically conductive adhesives. The output efficiency of the divided cells depends on the division pattern and the electrode pattern, making it important to understand the output characteristics. In this study, the output characteristics of large-area double-sided light-receiving shingled cells with different split patterns and electrode patterns were investigated. The M6 size, with 6 divisions in the electrode pattern, had the highest efficiency when using 142 front fingers and 146 rear fingers. The M10 size, with 7 divisions, had the highest output when using 150 fingers equally in the front and rear. The M12 size, also with 7 divisions, showed the highest output characteristics when using 192 front fingers and 208 rear fingers.

Keywords:

PV, Solar cell, large area cell, Shingled, Elctrode structure optimize키워드:

태양광, 태양전지, 대면적 셀, 슁글드, 전극구조 최적화1. 서 론

최근 몇 년간 양면 PV 모듈은 단면 모듈에 비해 더 높은 연간 에너지 생산율을 달성할 수 있는 기술로 상당한 관심을 받았다. 고전력 PV 모듈을 사용하면 높은 BOS 비용을 줄일 수 있으므로 LCOE 이 가장 낮아지며,[1] 태양광 발전을 위한 국제 기술 로드맵(ITRPV)은 향후 세계 PV 시장에서 결정질 실리콘(c-Si) 양면 PV 셀 및 모듈의 점유율이 상승 추세로 2028년에 35% 이상 증가할 것을 예측하였다.[2,3]

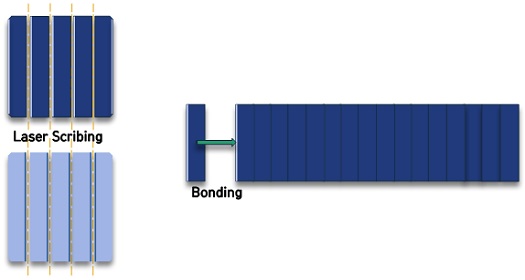

한 편, 슁글드 기술은 태양전지를 레이저를 사용하여 분할 한 뒤 ECA를 사용하여 직렬로 연결된 태양광 스트링을 제작한 후, 이 스트링을 이용하여 태양광 모듈을 만드는 것이다.[4] 이는 기존의 태양전지보다 더 큰 활성 영역과 더 낮은 전류 밀도의 장점을 가지는 고출력 고밀도의 태양광 기술이다.[5,6] 따라서 양면형 슁글드 모듈은 후면에서도 빛을 수광하여 추가적인 전력 이득을 얻을 수 있을 뿐만 아니라 고밀도로 제작되어 같은 면적의 모듈에서도 더 높은 전력을 생산할 수 있다. 이를 위한 양면형 슁글드 셀은 일반 양면형 셀과 다른 구조를 가지고 있으며, 슁글드 셀을 분할 하여 스트링으로 접합하는 과정은 Fig. 1과 같다.

셀을 분할 하게 되면 태양전지의 출력에 영향을 미치는 인자들인 FF, Isc, Rs등의 변화가 생기기 때문에, 분할 횟수 및 전극 패턴에 의한 분할셀 출력 특성에 관한 연구가 필요하다. 또한 양면 수광형 슁글드 셀은 전/후면 표면의 저항이 상이하기 때문에 각각 전 후면에 적합한 전극 패턴 설계가 필요하다.

본 논문에서는 실리콘 웨이퍼의 대면적화가 진행됨에 따라 실리콘 태양전지의 사이즈가 커지는 추세인 만큼[7] M6 이상의 양면형 슁글드 셀의 분할 횟수 및 전, 후면 전극 패턴에 따른 출력 변화를 비교하여 가장 좋은 출력 특성을 보이는 분할 횟수와 전극 패턴의 최적화를 진행하였다.

2. 실험 방법

2.1 시뮬레이션 파라미터 및 검증

설계한 도면을 Griddler Pro상에서 불러와 파라미터들을 입력하여 시뮬레이션 해주었다. 시뮬레이션에 사용한 입력 파라미터는 아래 Table 1에 제시하였다. 사용한 Griddler 파라미터의 경우 문헌값을 이용하였으며,[8] 1-SUN JL는 전면 전극에 의한 음영이 없을 경우에 가질 수 있는 최대 단락 전류 밀도로서, 여러 제조사의 스펙을 참고하여 평균으로 얻어졌다.

후면 광의 경우에는 전면에서 수광 된 빛의 약 70%가 후면 셀에 투과됨에 따라, 전면 광량의 70%로 설정하였다.

또한 시뮬레이션의 정확성을 검증하기 위하여 M2(15.675 cm*15.675 cm) 면적을 가진 mono 양면형 셀을 본 논문에서 진행한 시뮬레이션과 같은 방식으로 설계하여 시뮬레이션 한 출력 값과 제조사에서 제공한 셀 출력 데이터를 Table 2와 같이 비교하였다. 출력값의 차이를 계산한 결과 오차 범위 3.5% 내에서 시뮬레이션 값과 실제 값이 유사하였다.

2.2 대면적 양면형 슁글드 분할 셀 설계

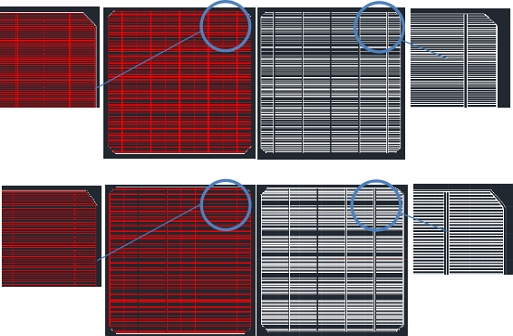

본 연구에서는 양면형 슁글드 모듈 적용을 위한 M6(16.6 cm*16.6 cm) 이상의 대면적 셀의 분할 횟수 및 전극구조를 최적화하였다. 셀의 크기를 고려하여 M6(16.6 cm*16.6 cm) 셀은 5분할에서 7분할까지, M10(18.2 cm*18.2 cm) 셀은 5분할에서 8분할까지, M12(21 cm*21 cm) 셀은 6분할에서 9분할까지 분할 하였다. 셀 구조의 도면 설계에는 Dr. Johnson Wong에 의해 개발된 Griddler Pro 프로그램을 이용하여 일반 셀 구조 형태의 도면을 추출하고, Autodesk사의 Auto Cad를 이용하여 Fig. 2와 같이 슁글드 구조에 맞추어 변경하였다. 양면 수광형 셀은 셀의 전면부에서의 출력 영향력이 후면보다 높기 때문에 분할 횟수는 전면을 기준으로 최적화 되었으며, 최적화된 분할 횟수에 따른 분할 셀에서 전면 및 후면의 전극구조를 변경해가며 이에 따른 출력 특성 비교를 진행하였다.

전면의 버스바와 핑거 두께는 0.8 mm/30 um, 후면 버스바와 핑거의 두께는 1.4 mm/30 um이며, Edge gap은 1 mm으로, 현재 상용화되고 있는 셀을 반영 한 것이다.

3. 결과 및 고찰

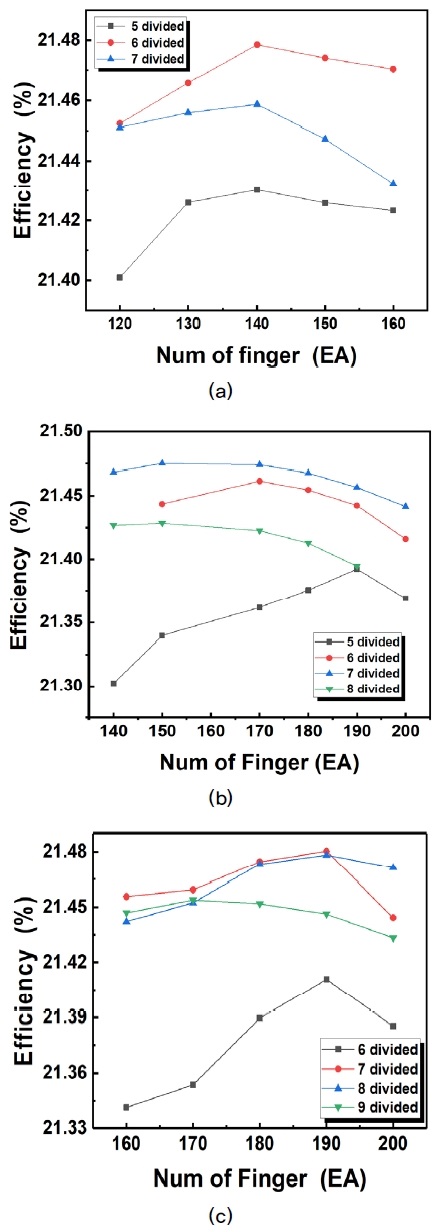

셀 사이즈 종류별 분할 횟수에 따른 분할 셀의 전면 효율을 비교한 결과를 Fig. 3에 제시하였다. 분할 셀의 효율은 핑거 개수에 따라 전류가 전도되는 정도와 전극으로부터 발생하는 음영이 달라지기 때문에 차이가 발생한다. 따라서 정확한 분석을 위하여 각 사이즈 종류별로 분할 횟수에 따라 핑거 개수를 가변하여 분할 셀의 효율을 비교하였다.

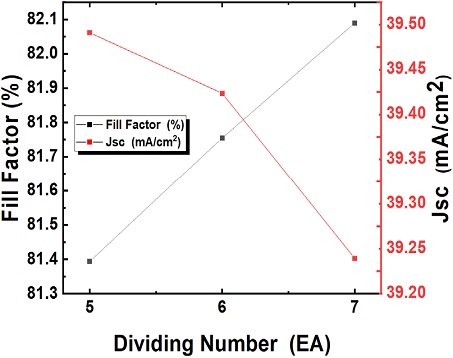

M6의 경우 5분할에서 7분할까지 가변한 결과 6분할에서 가장 높은 효율이 나타났고, M10은 5분할에서 8분할까지, M12는 6분할에서 9분할까지 분할 하였을 때, 두 크기의 셀 모두 7분할에서 분할 셀의 효율이 가장 높게 나타났다. 분할 수가 커질수록 분할 셀의 면적이 감소함에 따라 Jsc는 감소하게 되고, 분할 셀의 면적 대비 전극 면적은 증가하기 때문에 Rs는 감소하게 된다.[9] 이 감소하는 Rs에 의하여 FF은 증가하고, 결국 효율은 수식 (1)로 계산되기 때문에 효율에 가장 큰 영향을 미친다.[10] Fig. 4는 M6 사이즈 셀의 분할 수에 따른 Rs와 FF의 변화를 나타낸 것이다. 두 인자가 만나는 접점인 6분할에서 가장 높은 효율을 보인 결과와 부합하다.

| (1) |

각 사이즈별 가장 높은 효율을 보이는 분할 횟수로 분할 하였을때 최적화된 핑거 개수를 도출하기 위하여 Table 3과 같은 최적화 과정을 진행하였다. 동일한 분할 횟수에서 핑거 개수가 증가할수록 Isc는 감소하고, FF은 증가한다. 이는 핑거에 의한 음영이 발생하여 셀이 빛을 수광 할 수 있는 면적이 줄어들게 되고, 이것이 Isc에 영향을 미친 것으로 보인다. FF은 병렬 저항 또는 직렬 저항에 의하여 결정되게 되는데, 핑거 개수가 증가할수록 Rs는 감소하였기 때문에 FF는 증가한 것을 볼 수 있다. 개방전압은 도핑 농도 같은 변수에 영향을 받으므로 거의 변화가 없이 일정하였고, 결과적으로 핑거 개수에 따른 효율 변화는 감소하는 Isc와 증가하는 FF에 의한 것으로 볼 수 있다.

최종적으로 각 사이즈 별 최적화된 분할 개수의 분할셀에서 M6 사이즈의 경우 142개에서 21.482%로, M10 사이즈는 150개에서 21.475%, M12 사이즈는 192개에서 21.476%로 가장 높은 효율을 보였다.

후면의 경우도 동일한 패턴으로 출력 변화가 발생하였으나, 전 후면의 표면 저항값이 다르기 때문에 전면과는 차이가 있었다. 후면의 경우 M6 사이즈 셀은 후면 핑거가 146개일 때 효율 14.57605%로 가장 높았고, M10 사이즈 셀은 150개일 때, M12 사이즈 셀은 208개의 핑거 개수에서 각각 14.5964%, 14.52862%의 효율로 가장 높았다. 후면 전극패턴별 출력 특성 결과를 Table 4에 제시하였다.

전면 및 후면에서의 최적의 출력 특성을 가지는 분할 패턴 및 전극 패턴으로 양면 셀의 효율을 계산해 보았을 때, M6는 24.397%, M10은 24.393%, M12의 경우 24.382%의 결과를 도출하였다. 양면 효율 계산은 [전면 효율(%) + (후면 효율(%)*20% Albedo)]로 땅에서 반사되어 수광 하는 빛의 양을 고려하여 계산하였다.[11]

4. 결 론

본 논문에서는 대면적 양면형 슁글드 모듈에 적용할 수 있는 M6 사이즈 이상의 양면 슁글드 셀의 분할 패턴 및 전, 후면 전극 패턴을 설계하여 시뮬레이션함으로써 같은 면적의 셀에서 최적의 효율을 낼 수 있는 양면 수광형 슁글드 셀 분할 및 전극 패턴을 제시하였다.

셀 분할 수가 늘어날수록 FF는 증가하였지만 Isc는 감소하고, 또 분할 수에 따라 분할 셀의 면적도 달라지기 때문에 효율상의 차이가 발생한다. 전극 패턴의 경우 핑의 개수가 많아질수록 음영에 의해 셀이 수광 할 수 있는 면적이 줄어들기 때문에 Isc는 감소하였지만 직렬 저항의 감소로 인하여 FF는 증가하였다.

최종적으로 면적 종류별 셀에 따른 분할 횟수 및 전극 패턴 최적화 결과, M6 사이즈의 경우 6분할에서 전면 핑거 142개, 후면은 146개의 핑거 개수를 가진 전극 패턴에서 가장 높은 효율을 보였고, M10 사이즈의 경우 7분할에서 전면 핑거 150개, 후면 핑거 150개에서, M12 사이즈의 경우에는 7분할에서 전면 핑거 192개, 후면 핑거 208개에서 가장 좋은 출력 특성을 보였다.

Nomenclature

| Jsc : | short circuit current density, mA/cm2 |

| Isc : | short circuit current, A |

| FF : | fill-factor, % |

| Rs : | series resistance, Ω |

| Eff : | efficiency, % |

| Imp : | maximum power point current, A |

| Vmp : | maximum power point voltage, V |

Subscript

| BOS : | balance of solar |

| LCOE : | levelized cost of electricity |

| ECA : | electrically conductive adhesive |

Acknowledgments

본 연구는 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(20213030010290, 장기신뢰성(25년 이상)과 안전성이 확보된 건물형 태양광 핵심소재 개발).

References

-

Kim, Y.K., and Chang, B.M., “Estimation of LCOE for Korean PV projects: For the ones that financial investors participated in”, New. Renew. Energy, 8(3), 23-39.

[https://doi.org/10.7849/ksnre.2012.8.3.023]

-

Liang, T.S., Pravettoni, M., Deline, C., Stein, J.S., Kopecek, R., Singh, J.P., Luo, W., Wang, Y., Aberle, A.G., and Khoo, Y.S., 2019, “A review of crystalline silicon bifacial photovoltaic performance characterisation and simulation”, Energy Environ. Sci., 12, 116-148.

[https://doi.org/10.1039/C8EE02184H]

-

Tous, L., Choulat, P., Singh, S., John, J., Aleman, M., Fırat, M., Duerinckx, F., and Szlufcik, J., 2019, “Efficiency roadmaps for industrial bifacial pPERC and nPERT cells”, AIP Conference Proceedings, 2147(1), 120001.

[https://doi.org/10.1063/1.5123883]

- McEvoy, A., Castaner, L., and Markvart, T., 2012, “Solar cells: Materials, manufacture and operation”, 2nd Edition, Academic Press, Cambridge.

-

Oh, W.J., Park, J.S., Dimitrijev, S., Kim, E.K., Park, Y.S., and Lee, J.H., 2020, “Metallization of crystalline silicon solar cells for shingled photovoltaic module application”, Solar Energy, 195, 527-535.

[https://doi.org/10.1016/j.solener.2019.11.095]

-

Jee, H.S., Lee, S.H., Jeong, C.H, and Lee, J.H., 2019, “Electrically conductive adhesives and the shingled array cell for high density modules”, J. Nanosci. Nanotechnol., 19(3), 1360-1363.

[https://doi.org/10.1166/jnn.2019.16200]

- Lee, S.H., Lee, T.G., Jeong, G.T., Park, S.E., Gang, M.G., Song, H.E., and Yun, J.H., 2021, “Changes in the siliconphotovoltaic industry due to the Large-Scale”, Bulletin of the Korea Photovoltaic Society, 7(2), 16-21.

- Tahir, S.A, Ali, A., Amin, N., and Arshad, M.I., 2018, “The effect of non-uniform front contact resistance on perc solar cell performance”, Journal of Ovonic Research, 14(3), 177-184.

- Park, J.S., Hwang, S.H., Oh, W.J., Lee, S.H., Jeong, C.H., and Lee, J.H., 2018, “A study on the cell string for high efficiency and high power photovoltaic modules”, J. Korean Inst. Electr. Electron. Mater. Eng., 31(5), 295-299.

-

Qi, B., and Wang, J., 2013, “Fill factor in organic solar cells”, Phys. Chem. Chem. Phys., 15, 8972-8982.

[https://doi.org/10.1039/c3cp51383a]

- Hsu, A., 2016, “PERC Bifacial PV BiFi cell, module, and system”, bifi PV workshop Miyazaki.