선박 폐열회수를 통한 ORC 시스템의 연료절감 효과분석

Copyright © 2024 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study uses exergy analysis to evaluate the fuel-saving potential of a waste heat recovery unit (WHRU) integrated with an Organic Rankine Cycle (ORC) system for marine applications. Data from the training ship HANBADA of the Korea Maritime University and the general cargo ship BBC CAMPANA, including their operational routes and main engine loads, were used in this study. Simulations indicated that the WHRU system could save approximately 27.5 metric tons of fuel per voyage, equivalent to approximately 2.1% of the total fuel consumption. The WHRU system demonstrated a higher efficiency during long-distance voyages, significantly enhancing fuel savings. In addition, higher engine loads increased the exhaust gas thermal energy, thereby substantially improving the WHRU output. This study emphasizes the importance of evaluating the applicability of the ORC system for marine vessels by closely examining their operational patterns, navigation duration, and main engine load variability.

Keywords:

Energy efficiency, Exergy, Fuel saving, Organic rankine cycle, Waste heat recovery unit키워드:

에너지효율, 엑서지, 연료절감, 유기랭킨사이클, 폐열회수장치1. 서 론

2023년 7월, 국제해사기구(IMO, International Maritime Organization)는 2050년까지 선박 온실가스 순배출량 ‘0’을 목표로 하는 온실가스 감축 전략을 채택하였다.[1] 1992년에 채택된 교토 의정서는 이산화탄소(CO2)를 포함한 6가지 주요 온실가스를 지정하고 감축 목표를 설정하였다.[2~4]

에너지효율 향상은 연료 절감 측면에서 선박 온실가스 감축의 주요 전략으로서[5] 여러 기술이 개발 중이다. 그중 선박 폐열회수장치(WHRU, Waste Heat Recovery Unit)는 운항 중 주기관 배기가스, 냉각수 등의 폐열을 이용한 에너지 변환 시스템으로 대표적인 친환경 기술이다.[6]

중·저온 폐열을 이용하여 전기를 생산하며 물 대신 유기 작동유체를 사용하는 유기랭킨사이클(ORC, Organic Rankine Cycle) 시스템은 WHRU를 이용한 기술로서 50°C에서 300°C 범위의 폐열을 열원으로 이용한다.[7]

ORC 시스템 효율은 대략 10~20%로, 일반적으로 고온보다 저온 폐열에 적합하도록 설계된다.[8] Table 1은 선박 폐열을 이용한 다양한 ORC 에너지효율 기술을 보여준다.[9]

효율 측면의 장점에도 불구하고, 설치 비용 등 부담에 따라 ORC 기술의 선박 적용이 어려운 상황이다.[10,11] 또한, 운항 환경의 높은 변동성으로 인해 연료 절감 비용 및 효율 향상의 정량화가 어렵다는 점도 주요 현안이다.[12~14] ORC 성능은 해상 조건, 엔진 부하 등 변동에 따라 육상과 달리 해상 환경에서는 일정한 효율을 담보하기 어렵다.

이러한 측면에서 엑서지(Exergy)는 실질적인 에너지효율 활용도를 평가하는 유용한 지표이다. 엑서지 분석 방법은 열역학 제2법칙과 엔트로피 생성에서 비롯되는 비가역성 개념에 기초하여 시스템의 가용 에너지를 평가한다.[15] ORC 시스템과 주변 환경 온도를 통해 가용 에너지를 계산함으로써 실질적인 에너지 활용도를 파악할 수 있다.

여러 연구에서 엑서지를 활용하여 선박용 ORC 시스템의 타당성을 보여주고 있다. Koroglu and Sogut(2017)[16]은 엑서지 기반의 분석을 통해 선박 작동조건에 따른 적절한 시스템 결정 기준을 제시하였고, 비용 절감의 잠재성을 확인했다. Lyu, et al.(2023)[17]은 컨테이너 선박의 항행 데이터을 기반으로 ORC 효율 및 엑서지 분석을 수행하여 특정 조건에서 최대 16%의 에너지효율 향상을 확인했다. Baldi and Gabrielii(2023)[18]은 선박에서 발생하는 여러 종류의 폐열을 이용하여 ORC 시스템 효율성을 평가했다. 그 결과, ORC 시스템을 통해 이론적으로 최대 15%의 연료 절감이 가능함을 확인했다. 다만, 동 연구는 다양한 운항 조건에서의 성능 변화를 충분히 고려하지 못한 한계가 있었다. Chen, et al.(2017)[19]은 주기관 출력 21,840 kW 선박에서 1,610마일 항행 기간 주기관의 배기가스와 냉각수 폐열을 사용한 ORC 시스템을 통해 2.12~3.89% 크기의 연료 절감률을 확인했다.

소개된 선행 연구는 특정 운항 조건에서 ORC 시스템의 최대 효율을 평가하는 데 중점을 두고 있다. 그러나 실제 선박은 항상 최대 효율로 운항하지 않으므로, 선주가 ORC 시스템과 같은 기술을 도입할 때는 변동하는 운항 조건을 반영한 분석 결과를 바탕으로 의사결정을 내린다.

이 점을 고려하여 본 연구에서는 한국해양대학교 실습선 한바다호 제원과 국제항행 일반화물선의 운항 경로 데이터를 바탕으로 WHRU를 이용한 ORC 시스템의 생산 전력을 시뮬레이션하고 연료 절감 효과를 분석하였다.

2. 연구 방법

2.1 대상 선박 및 WHRU

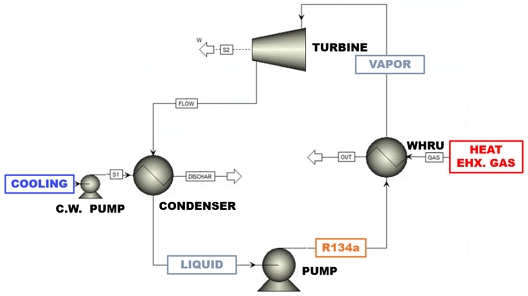

Fig. 1은 본 연구에 사용된 ORC 시스템의 기본 사이클을 보여준다. ORC는 중·저온 폐열을 이용해 유기 작동유체를 WHRU에서 증기로 변환시키고, 이 증기가 터빈을 통해 기계적 에너지를 전기 에너지로 변환된 후, 응축기에서 액체로 응축되어 펌프를 통해 다시 WHRU로 순환하는 과정을 반복하여 에너지를 생산하는 시스템이다.

시스템의 WHRU 및 응축기는 각각 Hwang, et al.(2023)[20] 및 Hwang, et al.(2022)[21] 연구를 통한 개발품을 적용하였다. 개발한 WHRU 및 응축기로 구성된 ORC 시스템에 단열효율 75% 터빈을 적용하여 시뮬레이션하였다.[22] ORC 시스템 적용 대상은 실습선 한바다호이다. 한바다호의 배기가스 온도 등 폐열에 관한 정보는 한바다호의 배기가스 배출물질 특성에 관한 Choi, et al.(2013)[23] 연구와 엔진 배출물 저감에 대해 분석한 Lee, et al.(2013)[24] 연구 결과를 활용하였다.

Table 2와 3은 한바다호의 기본적인 제원 및 주기관 부하별 배기가스 정보 그리고 Table 4는 Hwang(2023)[22] 연구를 통해 개발된 WHRU 제원을 간략히 보여준다. 작동유체로서 R134a 냉매가 작동압력 7.5 bar, 온도 30°C 액체 상태로 WHRU에 유입되어 온도 74°C 과열 상태로 토출되는 결과와 출력 403 kW를 실험을 통해 확인하였다.

2.2 방법론

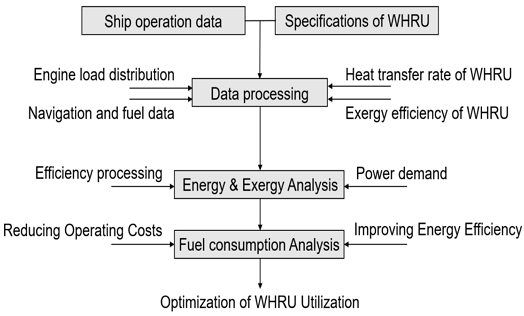

Fig. 2는 연구 방법론을 간략히 보여준다. ORC 시스템의 선박 적용을 위해 필요한 운전 정보를 수집한다. 운항 경로별 주기관 부하, 배기가스 온도, 연료 소모량, WHRU 열전달률 등 데이터가 포함된다.

이를 바탕으로 개발된 WHRU가 선박에 설치되었다는 조건으로 주기관 부하별 운전 성능을 시뮬레이션한다. Table 3에 나타난 바와 같이, 선박 운항 중 주기관 부하가 집중된 50~80% 구간에서 배기가스 온도가 321°C에서 332°C로 큰 차이가 없음을 고려하여 열전달계수를 상수로 가정해 계산하였다.

식 (1)은 열전달률 계산식으로서 Q는 열전달률[kW], U는 총괄 열전달 계수(Overall Heat Transfer Coefficient) [kW/m2·K], A는 전열면적[m2] 그리고 T는 WHRU 입·출구 온도를 나타낸다. U와 A는 Table 4에 나타난 값을 사용하였다.

엑서지는 시스템이 주변과 열역학적 평형에 도달할 때까지 연속된 가역과정을 통한 최대 일로 정의된다.[25] 일정 물질에 대한 열 엑서지는 식 (2)과 같이 정의된다. 여기서 EX, h, s는 각각 엑서지[kJ/kg], 엔탈피[kJ/kg], 엔트로피[kJ/kg·K]를 나타내며, 아래 첨자 0은 기준 조건을 의미한다.

연구에서는 대기 온도 25°C를 기준 온도(T0)로 설정했다. 배기가스 질량유량 및 온도 조건을 고려해 모든 가스 흐름이 이상 기체로 작동한다고 가정하면, 식 (3) 형태로 유도할 수 있다. 식 (4)는 엑서지 효율로서 ORC 시스템에 들어오는 유용한 엑서지와 생성된 엑서지의 비율로 정의된다.

| (1) |

| (2) |

| (3) |

| (4) |

ORC 엑서지효율은 기존 문헌의 연구자료를 참조하였다. 물을 이용한 증기압력 단일사이클에서의 엑서지효율은 대략 35% 그리고 물이 아닌 유기 작동유체를 이용한 복합 ORC 사이클에서 엑서지효율은 60%까지 달성할 수 있다.[26~28] 본 연구에서 WHRU를 이용한 ORC는 단일사이클 시스템으로서 엑서지효율 수치를 가장 낮게 보수적으로 35%를 적용하여 결과의 신뢰성을 확보하였다.

한바다가 일반 상선의 운항 경로에 따라 항행한다고 가정하여 ORC 시스템에 따른 연료 절감 효과를 시뮬레이션하였다.

운항 경로는 독일의 해상운송 서비스 전문기업인 BBC Chatering에서 발행한 EU ETS 관련 보고서에서 사례로 언급된 총톤수 9,618톤의 일반 화물선(General cargo ship) BBC CAMPANA호의 운항데이터를 이용하였다.[29]

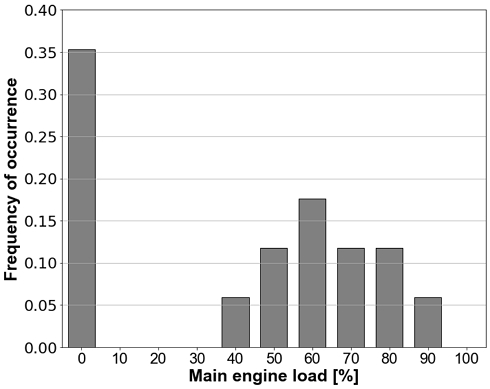

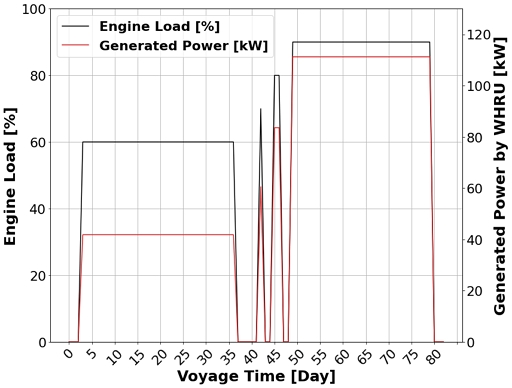

Table 5는 BBC CAMPANA호가 중국 상하이를 출항하여 다시 상하이로 귀항하는 82.8일 항차의 기항지별 운항 일수, 주기관 부하를 보여준다. 연료 사용량은 한바다호의 주기관 제원을 반영해 계산되었다. Fig. 3은 항행 기간 주기관 부하 분포를 나타낸다. y축은 특정 부하(%)로 운전되는 시간의 비율을 나타내며, y축 값의 총합은 1이다. 이를 통해 주기관이 다양한 부하 조건에서 어떻게 운용되었는지, 특히 주기관이 정지해 있거나 저부하 상태에 있었던 시간이 높은 비중을 차지함을 알 수 있다.

선박은 항만 접안 상태에서 적·하역 작업을 위해 주기관이 정지해 있는 시간이 많다. 본 연구에서는 이러한 실질적인 운항 환경을 반영하여 WHRU를 이용한 ORC 시스템의 현실적인 적용 가능성을 평가했으며, 이를 통해 선박 에너지효율 향상을 위한 실질적인 연료절감 데이터를 제공하고자 하였다. 다만, 운항 부하의 실시간 동적 특성이 아닌 특정 구간에서의 평균 운항 부하는 반영함으로써 10~30% 구간의 운항 부하는 그 크기가 상대적으로 미미하여 고려하지 않은 점은 해석적 측면의 한계가 있다.

3. 계산 결과 및 고찰

3.1 주기관 부하별 엑서지

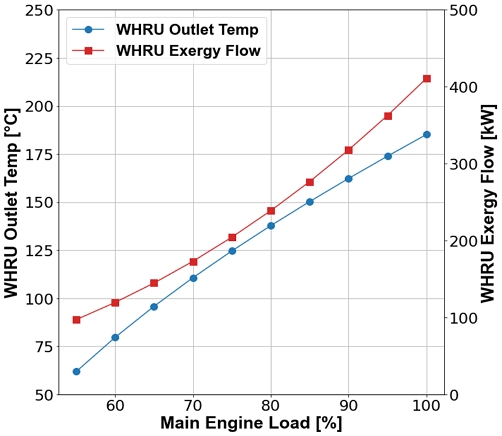

Fig. 4는 주기관 부하 증가에 따른 WHRU 출구의 배기가스 온도 변화 및 식 (3)에 따라 계산된 WHRU 장치의 엑서지를 보여준다.

WHRU 출구 온도의 증가율이 주기관 부하 증가에 따라 낮아지는 이유는 다음과 같다. WHRU의 열전달률은 배기가스 입·출구 온도 차이와 배기가스 유량에 의해 결정된다. 저부하 운전에서는 주기관으로부터 배출되는 배기가스 유량 자체가 적기 때문에, WHRU를 통해 폐열이 회수된 후 배출되는 배기가스 온도가 크게 낮아진다. 그리고 부하가 증가할수록 배출되는 배기가스의 유량은 증가하지만, 폐열회수에 따른 입·출구 온도 차이가 줄어들어 온도 증가율이 저부하 때보다 낮아진다.

Fig. 4에서 확인되는 바와 같이, 주기관 부하 증가에 따라 WHRU 엑서지 변화율이 증가하는 이유는 다음과 같다. 식 (3)에 따르면, 엑서지는 배기가스 유량과 WHRU 입구 온도에 의해 결정된다. 부하 증가에 따라 배기가스 유량과 WHRU 입구 온도가 함께 증가하므로, 엑서지는 주기관 부하 증가에 따라 증가한다.

3.2 운항 경로에 따른 ORC 시스템 출력

Fig. 5는 운항 일수에 따른 주기관 부하별 ORC 출력을 보여준다. 앞서 방법론에서 언급한 바와 같이 본 연구는 ORC 엑서지효율 30% 조건을 기반으로 WHRU를 통한 총엑서지의 30%가 ORC 전력으로 변환된다고 가정하였다.

중국에서 유럽으로 항해하는 3일째부터 33.7일 동안 부하 65%로 운전했으며, 이때의 ORC 출력은 약 40 kW이다. 유럽에서 화물 작업을 마치고 다시 중국으로 회항하는 약 47일째부터 31일 기간에는 85% 부하로 운전하며 출력은 약 115 kW를 나타낸다. 부하가 약 20% 증가했음에도 불구하고, WHRU에 따른 ORC 출력은 약 2.5배 증가했다.

이는 주기관의 고부하 운전 상태에서 배기가스 열에너지가 크게 증가하기 때문이다. 따라서 ORC 시스템은 높은 부하에서 더 효율적으로 작동한다는 점을 확인할 수 있다. 이는 시스템의 효율적 운영과 설계 개선에 중요한 요인으로서 연료 절감을 위한 기초자료로 활용될 수 있다.

3.3 운항 경로에 따른 연료 절감 효과

Table 6은 선박 운항 경로에 따른 연료 사용량과 WHRU를 이용한 ORC 시스템 출력으로 절감할 수 있는 연료량을 보여준다. 절감 연료량은 ORC 시스템의 생산 전력을 주기관 부하별 정격연료소모량(SFOC, Specific Fuel Oil Consumption)을 기반으로 산출하였다.

구체적인 산출 방법은 다음과 같다. 선박 제원에 따른 주기관의 부하별 정격 연료소모량은 한반다호의 경우 50% 부하에서 171 g/kW/h 그리고 100% 부하에서 176 g/kW/h이다. 선박이 출항하여 상하이에서 앤트워프로 항행하는 기간에 주기관 평균 부하는 65%이고 엑서지 효율을 기반으로 WHRU 출력 변화에 따라 산출된 ORC 생산 전력은 약 40 kW 이다. 이 전력에 65% 부하에 해당하는 정격연료소모량 및 운항 시간을 곱해서 도출된 값을 연료 절감량으로 판단하였다. Table 6은 계산된 값을 정리하여 보여준다.

계산 결과, 82.8일의 한 항차 기준으로 총 27.5 MT의 연료가 절감되었으며, 이는 전체 연료 소비량의 약 2.1%에 해당한다. 항해 경로에 따라 연료 절감량이 다르다는 점을 확인할 수 있다.

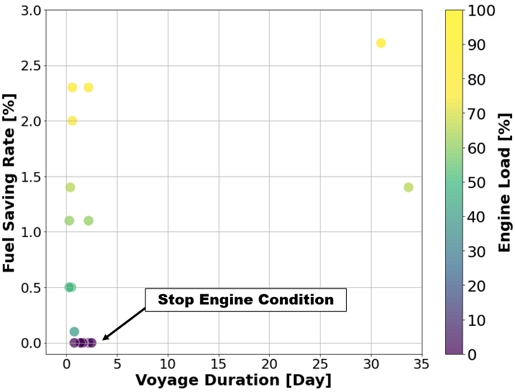

본 연구에서 엔진 부하에 따른 연료 절감 효과를 분석한 결과, 주기관 부하가 50%대일 때 연료 절감률은 평균 0.5%로 나타났으며, 60%대에서는 1.25%, 70%대에서는 2.0%로 상승하였다. 또한, 80%대의 높은 부하에서는 연료 절감률이 평균 2.43%까지 증가하는 것이 확인되었다. 이 결과는 부하 증가에 따라 WHRU를 통한 폐열회수 시스템의 효율이 증대된다는 점을 정량적으로 보여준다.

Fig. 6은 항해 기간과 주기관 부하에 따른 연료 절감률을 보여준다. 산점도의 왼쪽 하부에 있는 보라색 점은 주기관 정지 상태인 선박의 항만 접안 상황이므로 WHRU 장치가 작동하지 않는다. 주기관 부하가 높을수록 연료 절감률이 증가하는 경향이 확인된다. 고부하(노란색) 상태에서 상대적으로 높은 절감률을 보여주며, 이는 고부하 상태에서 배기가스의 열에너지가 많아 회수할 수 있는 에너지 크기가 증가하기 때문이다.

5일 이하의 짧은 항해 기간의 연료 절감률은 대부분 낮다. 이는 짧은 항해 기간 WHRU의 운전 효율이 낮음을 보여준다. 실제로 5일 이하의 단거리 항해에서는 입·출항을 위한 주기관 부하 조정 시간과 항만 일정에 따른 적·하역 작업 시간이 수시로 조정되어 고부하 정속 상태를 장기간 유지하기가 장기 항행에 비해 상대적으로 어렵다. 이에, 배기가스 유량이 적고 배출 온도가 상대적으로 낮은 단거리 항행 환경에서의 WHRU 시스템 효율이 높지 않다.

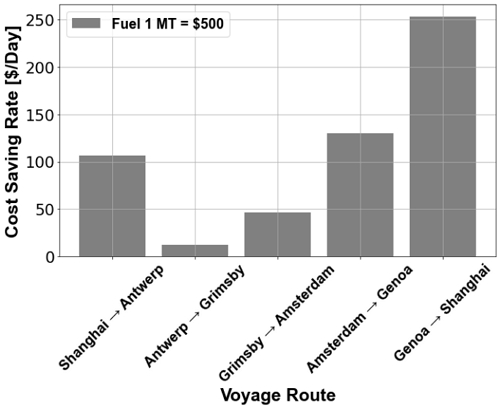

Fig. 7은 선박 연료 가격을 톤당 500달러로 가정한 조건에서의 항로별 연료비 절감률을 보여준다. ‘Genoa → Shanghai’ 항로에서 가장 높은 비용 절감률을 보인다. 이는 장거리 항해 및 주기관의 고부하 운전에 따라 폐열 회수율이 극대화되었기 때문이다. 반면, ‘Antwerp → Grimsby’ 구간에서는 비용 절감 효과가 상대적으로 낮다. 이는 짧은 항행에 수반되는 저부한 운전으로 인한 결과이다.

WHRU를 이용한 ORC 시스템을 선박에 적용할 경우, 주기관 부하와 항해 거리 및 운항 시간 등 조건에 따라 연료 절감 효과가 달라진다. 분석 내용을 기반으로 살펴보면, 고부하 운전의 항행 기간이 긴 운항 환경의 선박에 ORC 시스템을 도입하는 방안이 경제적으로 이점이 있음을 정량적으로 확인하였다.

4. 결 론

본 연구는 선박에서 발생하는 폐열을 회수하여 연료 소비를 줄이고, 이를 통해 온실가스를 감축시키기 위한 기술로서 WHRU를 이용한 ORC 시스템의 효용성을 다루고 있다.

그 결과, 본 해석 대상의 계산 조건 및 범위 내에서 다음의 결론을 얻었다.

- 1) 주기관 부하가 65%에서 85%로 상승할 때, WHRU를 통한 ORC 출력이 약 2.5배 증가하는 현상이 관찰되었다. 이는 고부하 운전 시 배기가스 열에너지의 급격한 증가로 인해 효율이 크게 향상됨을 나타낸다.

- 2) 배기가스 폐열을 사용한 ORC 시스템을 통해 한 항차 기준 약 27.5 MT, 전체 연료 소비량의 약 2.1%를 절감할 수 있었다. 특히, 장거리 항해에서 연료 절감 효과가 크게 나타났으며, 이는 항행 중 주기관의 안정적인 부하 운전이 가능하기 때문이다.

- 3) ORC 시스템 적용이 적합한 선박을 결정할 때, 선박의 운항 형태 및 항해 시간 그리고 주기관 부하 변동성을 중점적으로 검토해야 한다.

References

- International Maritime Organization (IMO), 2023, “2023 IMO Strategy on reduction of GHG emissions from ships”, Resolution MEPC.377(80), Accessed 27 July 2024, https://www.imo.org/en/OurWork/Environment/Pages/IMO-Strategy-on-reduction-of-GHG-emissions-from-ships.aspx, .

- United Nations (UN), 1997, “Kyoto protocol to the United Nations framework convention on climate change”, UNFCCC, https://unfccc.int/resource/docs/convkp/kpeng.pdf, .

-

In, S.Y., and Park, K.Y., 2021, “The economics of climate change”, The Korean Journal of Economics, 28(1), 137-199.

[https://doi.org/10.46228/KJE.28.1.4]

- International Maritime Organization (IMO), 2020, “Fourth IMO greenhouse gas study 2020”, Accessed 27 July 2024, https://www.imo.org/en/OurWork/Environment/Pages/Fourth-IMO-Greenhouse-Gas-Study-2020.aspx, .

-

Tadros, M., Ventura, M., and Guedes Soares, C., 2023, “Review of the IMO initiatives for ship energy efficiency and their implications”, J. Marine. Sci. Appl., 22(4), 662-680.

[https://doi.org/10.1007/s11804-023-00374-2]

-

Lebedevas, S., and Čepaitis, T., 2024, “Methodological solutions for predicting energy efficiency of Organic Rankine Cycle waste heat recovery systems considering technological constraints”, J. Mar. Sci. Eng., 12(8), 1303.

[https://doi.org/10.3390/jmse12081303]

-

Yun, E., Park, H., Yoon, S.Y., and Kim, K.C., 2015, “Dual parallel Organic Rankine Cycle (ORC) system for high efficiency waste heat recovery in marine application”, J Mech Sci Technol, 29, 2509-2515.

[https://doi.org/10.1007/s12206-015-0548-5]

-

Herath, H.M.D.P., Wijewardane, M.A., Ranasinghe, R.A.C.P., and Jayasekera, J.G.A.S., 2020, “Working fluid selection of Organic Rankine Cycles”, Energy Reports, 6(9), 680-686.

[https://doi.org/10.1016/j.egyr.2020.11.150]

-

Jouhara, H., Khordehgah, N., Almahmoud, S., Delpech, B., Chauhan, A., and Tassou, S.A., 2018, “Waste heat recovery technologies and applications”, Thermal Science and Engineering Progress, 6, 268-289.

[https://doi.org/10.1016/j.tsep.2018.04.017]

-

Tocci, L., Pal, T., Pesmazoglou, I., and Franchetti, B., 2017, “Small scale Organic Rankine Cycle (ORC): A techno-economic review”, Energies, 10(4), 413.

[https://doi.org/10.3390/en10040413]

-

Cavazzini, G., and Dal Toso, P., 2015, “Techno-economic feasibility study of the integration of a commercial small-scale ORC in a real case study”, Energy Convers. Manag., 99, 161-175.

[https://doi.org/10.1016/j.enconman.2015.04.043]

-

Handayani, M.P., Kim, H., Lee, S., and Lee, J., 2023, “Navigating energy efficiency: A multifaceted interpretability of fuel oil consumption prediction in cargo container vessel considering the operational and environmental factors”, J. Mar. Sci. Eng., 11(11), 2165.

[https://doi.org/10.3390/jmse11112165]

-

Yan, R., Wang, S., and Psaraftis, H.N., 2021, “Data analytics for fuel consumption management in maritime transportation: Status and perspectives”, Transportation Research Part E: Logistics and Transportation Review, 155, 102489.

[https://doi.org/10.1016/j.tre.2021.102489]

-

Jimenez, V.J., Kim, H., and Munim, Z.H., 2022, “A review of ship energy efficiency research and directions towards emission reduction in the maritime industry”, J. Clean. Prod., 366, 132888.

[https://doi.org/10.1016/j.jclepro.2022.132888]

-

Yi, J.Y., and Lee, C., 2015, “The analysis on exergy loss and its reduction methods in steam desuperheating and depressurizing process”, The KSFM Journal of Fluid Machinery, 18(6), 19-26.

[https://doi.org/10.5293/kfma.2015.18.6.019]

-

Koroglu, T., and Sogut, O.S., 2017, “Advanced exergoeconomic analysis of Organic Rankine Cycle waste heat recovery system of a marine power plant”, Int. J. Thermodyn., 20(3), 140-151.

[https://doi.org/10.5541/eoguijt.336700]

-

Lyu, L., Kan, A., Chen, W., Zhang, Y., and Fu, B., 2023, “Energy, exergy and environmental analysis of ORC waste heat recovery from container ship exhaust gases based on voyage cycle”, J. Mar. Sci. Eng., 11(10), 2029.

[https://doi.org/10.3390/jmse11102029]

-

Baldi, F., and Gabrielii, C., 2015, “A feasibility analysis of waste heat recovery systems for marine applications”, Energy, 80, 654-665.

[https://doi.org/10.1016/j.energy.2014.12.020]

-

Chen, W., Xue, S., Lyu, L., Luo, W., and Yu, W., 2023, “Energy saving analysis of a marine main engine during the whole voyage utilizing an organic rankine cycle system to recover waste heat”, J. Mar. Sci. Eng., 11(1), 103.

[https://doi.org/10.3390/jmse11010103]

-

Hwang, D.J., Jee, J.H., Kim, J.S., Kim, S., and Oh, C., 2023, “A study on the design of Waste Heat Recovery Unit (WHRU) for 30 kW Organic Rankine Cycle (ORC) power system for ships”, Journal of International Maritime Safety, Environmental Affairs, and Shipping, 7(1), 2184603.

[https://doi.org/10.1080/25725084.2023.2184603]

-

Hwang, D.J., Oh, C., Park, S.K., Jee, J.H., Bang, E.S., and Lee, B.G., 2022, “Design study of a brazed plate heat exchanger condenser through two-phase flow analysis”, New. Renew. Energy, 18(2), 73-81.

[https://doi.org/10.7849/ksnre.2022.0017]

- Hwang, D.J., 2023, “A study on the design of a heat exchanger for two-phase flow in organic rankine cycle system for ships using numerical analysis”, Ph.D. thesis, Korea Maritime and Ocean University, Busan.

-

Choi, J.S., Lee, S.D., Kim, S.Y., Lee, K.W., Chun, K.W., Nam, Y.W., Jung, K.S., Park, S.K., and Choi, J.H., 2013, “A study on the characteristics measurement of main engine exhaust emission in training ship HANBADA”, Korean Soc. Mar. Environ. Saf., 19(6), 658-665.

[https://doi.org/10.7837/kosomes.2013.19.6.658]

-

Lee, W.J., Choi, J.H., and Cho, K.H., 2015, “Experimental study on reduction of emissions for marine diesel engines with a double post injection”, Journal of the Korean Society of Marine Engineering, 39(4), 418-424.

[https://doi.org/10.5916/jkosme.2015.39.4.418]

-

Dincer, I., and Rosen, M., 2012, “Exergy: Energy, Environment and sustainable development”, 2nd ed., Elsevier, Amsterdam, Netherlands.

[https://doi.org/10.1016/B978-0-08-097089-9.00004-8]

-

Theotokatos, G., and Livanos, G.A., 2013, “Techno-economic analysis of single pressure exhaust gas waste heat recovery systems in marine propulsion plants”, Proceedings of the Institution of Mechanical Engineers, Part M: Journal of Engineering for the Maritime Environment, 227(2), 83-97.

[https://doi.org/10.1177/1475090212457894]

-

Livanos, G., Theotokatos, G., and Pagonis, D., 2014, “Techno-economic investigation of alternative propulsion plants for ferries and RoRo ships”, Energy Convers. Manag., 79, 640-651.

[https://doi.org/10.1016/j.enconman.2013.12.050]

-

Larsen, U., Haglind, F., and Sigthorsson, O., 2013, “A comparison of advanced heat recovery power cycles in a combined cycle for large ships”, Proc. The 26th International Conference on Energy, Cost, Optimization, Simulation and Environmental Impact of Energy Systems (ECOS).

[https://doi.org/10.1016/j.energy.2014.06.096]

- BBC Chartering, 2024, “The European emission trading system”, https://bbc-chartering.com/assets/downloads/hseq/Eu-Emission-Trading-System-Brochure-2.1.pdf, .