CFD 시뮬레이션을 이용한 목재펠릿보일러 구조 변경에 따른 열효율 특성 분석

Copyright ⓒ2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study was performed to confirm the thermal efficiency characteristics of a wood pellet boiler according to the structural changes using Computational Fluid Dynamics (CFD). On the long operation of the boiler, a large amount of contamination was found in the combustion chamber, which reduced the thermal efficiency. In addition, the thermal stress problem in the combustion chamber wall was generated by the flame. To solve this problem, the refractory material was applied to the position where the thermal stresses occurred. Therefore, the fire tube and baffle structure were changed to reduce the decrease in efficiency due to contamination fouling. The heat flow characteristics, including the convective heat transfer coefficient were investigated through the structural change, and a simulation was performed using CFD.The fire tube diameter was increased to 9.3 mm to reduce the decrease in energy transfer due to fouling from contamination. The simulation was performed in three different refractory material thickness (10 mm, 20 mm, and 30 mm) cases. The highest efficiency, approximately 81.64%, was found in the 20 mm case. The high efficiency, approximately 83.43%, was observed in the 663 mm baffle length case. Similarly, in the 7 mm gap between the fire tube and baffle, a higher thermal efficiency, approximately 93.65%, was predicted.

Keywords:

Pellet Boiler, Wood Pellet, Fire Tube, Thermal efficiency키워드:

펠릿보일러, 목재펠릿, 연관, 열효율1. 서 론

세계적으로 화석에너지 사용 증가에 따른 환경오염이 대두되고 있으며, 이산화탄소(CO2) 배출량의 증가는 지구온난화 등의 환경파괴 원인으로 인식되고 있다. 이로 인해 신재생에너지 사용에 대한 관심의 증가 및 대체에너지의 필요성에 대한 활발한 논의가 이루어지고 있는 실정이다. 바이오매스는 열 또는 전기를 생산하는 태양광, 풍력, 지열 등 다른 재생에너지원과 달리 수송용 연료로도 활용이 가능하여 화석연료 고갈과 온실가스 문제에 가장 실질적으로 대응할 수 있는 재생에너지원이다. 현재 많은 개발도상국 가정에서는 바이오매스를 직접 태워 취사 또는 난방용 에너지를 얻고 있지만, 바이오매스는 매우 넓은 지역에 산재되어 있으며, 에너지 밀도가 낮고 수송에 많은 비용을 필요로 하고 있다. 따라서, 바이오매스의 에너지 밀도를 높여 효율적으로 이용하기 위해, 목재 및 벌채부산물을 파쇄 후 고압에서 압축하여 만든 목재펠릿으로 주로 활용되고 있다. 이러한 목질계 바이오매스를 활용한 목재펠릿은 파쇄・분쇄・압축의 성형 과정을 거치면, 4급 펠릿 기준[1] 겉보기 밀도 약 500kg/m3, 저위발열량 약 4,040kcal/kg, 함수율 약 15% 이하 등의 특성을 가지고 있어, 연료로써의 활용 가치는 상당하다. 이러한 이점에도 불구하고, 목재펠릿은 목재 종류 및 여러 조건에 따라 성형 후 함수율이 일정하지 않으며, 특히 벌채부산물로 만든 펠릿은 함수율이 매우 높아 연료로 사용 할 경우, 연소 시 Soot에 의한 Contamination의 발생이 증가되며, 이로 인해 효율 저하 및 오염가스 배출 등의 문제점이 발생되고 있다. 또한, Contamination 발생에 따른 효율저하를 최소화하기 위해 보일러 내부 청소를 주기적으로 수행해야 하나 이를 위한 경제적・시간적 문제가 발생하고, 이를 보완하기 위해 추가적인 설비가 필요한 실정이다.

이에, 본 연구에서는 벌채부산물로 생산된 저급펠릿을 효율적으로 이용 가능한 가정용 목재펠릿보일러의 구조변경을 통해 Contamination 발생에 따른 효율 감소와 열응력 및 결로현상에 대한 문제를 최소화하기 위해, 성능 실험을 통해 규명된 전산유체역학(Computational Fluid Dynamics, CFD)을 이용한 시뮬레이션을 적용하여 최적화된 연소실 모델링을 구현하고, 효율의 극대화를 위한 실험변수의 선정, 적용, 분석이 수행되었다.

2. 재료 및 방법

일반적인 난방용 보일러 중 강제 증기 보일러로는 노통연관 보일러・연관 보일러・수관 보일러를, 온수 보일러로는 입형 보일러의 형태가 주로 사용되며, 특히 입형 보일러의 경우 설치면적이 작고 취급이 용의한 이점이 있어 주로 가정용 목재펠릿보일러로 활용되고 있다.

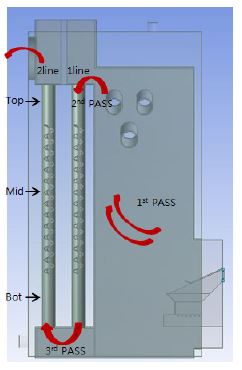

본 연구에서는 열교환성능을 최대로 하기 위해 배기가스 유로 형성을 상하방향으로 하기 위한 입형 3PASS 구조를 갖는 가정용 목재펠릿보일러의 형태를 적용하여 시뮬레이션 분석이 실시되었다. 최초 건타입의 화격자에 펠릿이 투입되어 연소되면 연소실(1st PASS)에서 연소가스가 발생되며, 발생된 연소가스는 연소실 상부로 이동되어 난류 형성을 위해 적용된 배플(Baffle)을 포함하는 2nd PASS를 통과하고 연관 하부로 이송된 후 3rd PASS로 유입되어 상단에 설치된 배풍기에 의해 외부로 배출되는 구조를 갖는다. 연소실에서 발생된 연소가스는 최초 1차 전열면(연소실)에서 열교환 된 후 2차 전열면(연관)을 통과하여 배풍기에 의해 배출되기까지 열교환되며, 연소가스의 흐름을 나타내는 개요도는 Fig. 1과 같다.또한, 난방용수는 연소실 상단에서 공급되어 3rd PASS 하단으로 배출된다.

본 연구에 적용된 목재펠릿보일러는 연소실 내부 전열면에 연소 시 발생되는 불꽃으로 인한 열응력 및 초기 가동 시 온도차에 의한 결로현상 등의 문제가 발생된다. 이 문제를 해결하기 위해, 열응력 및 결로현상이 가장 크게 발생되는 화격자 반대면에 내화재(Castable)가 적용되어 분석이 실시되었다. 적용된 내화재는 비중이 낮고 단열성이 우수하여 열손실을 막아 연료비 절감의 효과를 가져오며, 적용 시 연소실 내부 청소 면적 감소로 인한 효과도 기대할 수 있다. 내화재의 물리적・화학적 특성은 Table 1과 같다.

2.1 목질계 바이오매스의 연소

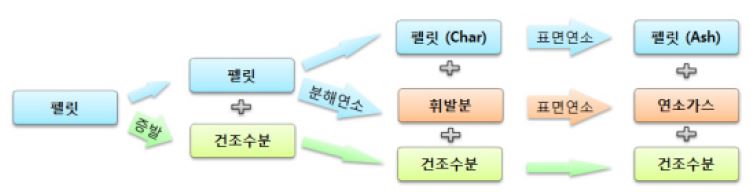

목재의 탄화 속도는 열분해와 열발생의 상호작용에 영향을 받는다. 이는 목재의 종류, 밀도, 함수율 등과 같은 많은 변수들의 함수로써, 대부분 연소를 통해 소각하여 열을 이용한다. 그 중 목질계 바이오매스는 석탄과 비교하면 상대적으로 수분이 많아 초기 펠릿 온도 증가에 따라 건조수분이 발생되고, 이후 분해연소를 통해 휘발분이 발생되며 남은 펠릿은 촤(Char)로 변한다. 최종적으로 표면연소를 통하여 촤를 재(Ash)로 변하고 휘발분은 연소가스로 변한다. 목재펠릿의 연소반응 단계는 Fig. 2와 같이 나타낼 수 있다.[3,4]

2.2 연소화학식(1-D) 연소해석

일반적으로 연소에 의해 다량의 열을 발생하는 성분원소는 주로 수소(H), 탄소(C), 황(S)으로 발열에 대하여 고려할 경우 이 3원소에 대해 분석한다. 이들 가연 원소의 연소에 대한 기본적인 화학 방정식은 다음 식 (1), (2), (3), (4), (5)와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

주연료로 사용되는 화석연료의 주성분은 탄소와 수소이며, 완전연소를 위한 일반 반응식은 식 (6)과 같다.[5]

| (6) |

2.2 전산유체역학(3-D) 연소 해석 방법

전산유체역학을 이용하여 시뮬레이션 분석이 진행되었으며, 열전달 특성 예측을 위해 전도・대류・복사열전달이 고려되었다. 본 연구에 적용된 난류모델은 Standard k-ɛ 모델[6]이 적용되었으며, 복사모델은 복사열전달 방정식(Radiative transfer equation, RTE)을 바탕으로 세워진 Discrete Ordinate복사모델[7]을 이용하였고, 연소반응은 보존 스칼라(Conserved Scalar) 개념을 바탕을 둔 Mixture fraction PDF 모델[8]을 이용하였다.

2.3 시뮬레이션 분석 방법

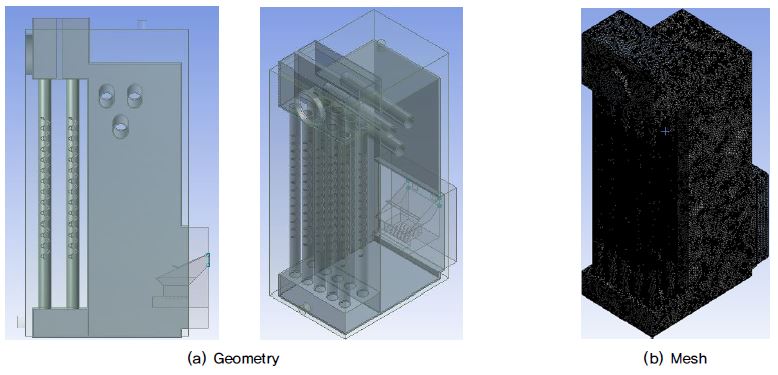

시뮬레이션은 동일한 펠릿공급 및 공기비 조건에서 분석이 진행되었으며, 각각의 연관 및 배플 구조, 내화재 두께, Contamination 유・무 등 변화에 따른 분석이 실시되었다. Workbench(2.0 ANSYS Inc, USA)를 이용하여 모델링된 후 형상의 열유동 해석을 위해 연소가스, 열매체, 프레임, 배플, 내화재 등으로 각각 구분되어 격자생성이 진행되었다(Fig. 3). FLUENT(16.0, ANSYS Inc, USA)를 사용하여 열유동 해석이 실시되었으며, 시뮬레이션 분석 진행 세부내용은 다음과 같다.

- ① 연관 직경 증가 모델링 및 열효율 분석

- 내화재 및 Contamination이 축적된 상황을 고려하여, 화격자 반대면을 단열 상태로 설정 - ② 내화재 두께에 따른 열효율 비교 및 분석

- 열응력 및 결로현상 등의 문제 해결을 위해 화격자 반대면에 내화재 두께 10mm, 20mm, 30mm에 따른 효율 비교 - ③ Contamination 유・무에 따른 열효율 비교 및 분석

- Contamination 유・무에 따른 효율 변화 예측을 위해 연소실 전체 전열면에 두께 3mm의 Contamination을 적용 - ④ 배플 길이에 따른 열효율 비교 및 분석

- 열효율 증가를 위해 배플 길이(503mm, 663mm, 823mm) 변경 후 효율 비교 - ⑤ 연관-배플 간격에 따른 열효율 비교 및 분석

- 연관-배플 간격(5mm, 7mm, 9mm)에 따른 효율 비교

①번 결과를 통해 연관 직경의 증가(이하 변경모델)를 실시하였으며, 연관 직경이 증가된 변경모델을 ②~⑤에 동일하게 적용하였고, ②번 결과를 통해 최적의 내화재 두께를 선정하여 ③~⑤에 동일하게 적용되어 열효율 분석이 진행되었다.

시뮬레이션 결과를 이용하여 보일러 효율(η)을 계산하였으며, 식은 (7)과 같다.

| (7) |

총 출열량(Qo)은 순환수량(Gw, kg/h), 물의 비열(Cw, kcal/kg・K), 난방 출구(T2) 및 환수(T1) 평균온도 차(K)가 고려되었으며, 총 입열량 Qi는 연료의 저위발열량(Ho, kcal/kg) 및 연료소비량(Gf, kg/h)이 고려되어 열효율이 산출되었다.

2.4 시뮬레이션 검증

연소시스템 효율향상을 위한 연소생성물 Contamination의 생성기작 규명에 관한 선행연구[5]에서는 Contamination 생성이전(non-Contamination) 및 Contamination 생성이후(Contamination-existence) 조건 시 목재펠릿보일러의 열적성능시험결과 대비 시뮬레이션결과가 비교・분석・검증되었다. 실험 대비 시뮬레이션 분석 결과, Contamination 생성이전 조건에서 난방출수 온도차는 약 0.58K, 배기가스 온도차는 약 2.17K로 오차범위 각각 약 0.17%, 0.55% 이하로 산출되었으며(Table 2), Contamination 생성이후 조건에서는 난방출수 온도차는 약 1.20K, 배기가스 온도차는 약 1.82K로 오차범위 각각 약 0.35%, 0.47% 이하로 산출되었다(Table 3). 본 연구에서는 동일모델을 이용하여, 각 실험변수에 대한 시뮬레이션이 수행・예측・분석되었다.

3. 실험 결과 및 고찰

3.1 연관 직경 증가 모델링 및 열효율 분석

보일러를 장시간 가동 할 경우 구조상 화격자 반대면에 Contamination이 많이 발생된다. 이를 고려하여, 화격자 반대면을 단열로 설정하여 효율이 분석되었고, 단열시 연소실에서 감소된 전열면에 따른 열효율 감소량을 연관에서 확보하기 위해 단열 구조에서 연관 직경을 증가하여 효율 비교・분석이 실시되었다. 연관에서의 전열면 증가를 위해 직경 증가에 사용된 열전달 수식은 (8)과 같고,[12] 그 결과는 Table 5와 같다.

| (8) |

qx(W)는 총열전달율로 연관에서의 전도 및 대류를 고려한 식으로써 연소가스온도 T∞,1(K), 열매체온도 T∞,2(K) 등이 고려되어 연소가스의 유동방향으로 발생되는 총열전달률이 산출되었다.

시뮬레이션 분석 결과, 기존모델 열효율 82.25%, 단열모델 효율 72.29%로 기존모델 대비 약 9.96%p 감소된 결과를 보였으며, 단열로 인해 감소된 열전달량을 이용하여 연관의 전열면 증가를 실시, 약 9.3mm 연관 직경의 증가 후 효율 분석이 진행되었다. 그 결과, 연관 직경이 증가된 변경모델 열효율 81.54%로 단열모델 대비 약 9.25%p 증가하여 기존모델과 유사한 효율을 보였다. 이는 연관 직경의 증가를 통해 단열 구조로 인해 감소되었던 열교환율을 높일 수 있는 것으로 판단되었고, 이를 통해 보일러의 열효율도 높일 수 있을 것으로 사료된다.

3.2 내화재 두께에 따른 열효율 비교 및 분석

변경모델에서 열응력 및 결로현상 등의 문제 해결을 위해 화격자 반대면에 내화재가 적용되었으며, 두께 변화에 따른 열효율 분석이 진행되었고, 그 결과는 Table 6과 같다.

내화재 두께 10mm, 20mm, 30mm에 따른 결과, 각각 81.04%, 81.64%, 77.37%로 나타났으며, 결과를 통해 내화재 두께 20mm일 때 최적인 것을 확인하였다. 이는 내화재 두께에 따른 연소실 체적 변화로 인해 효율 변화가 발생되었다고 판단되었으며, 적정 연소실 체적 계산을 통한 비교가 필요하다고 사료된다.

3.3 Contamination 유・무에 따른 열효율 비교 및 분석

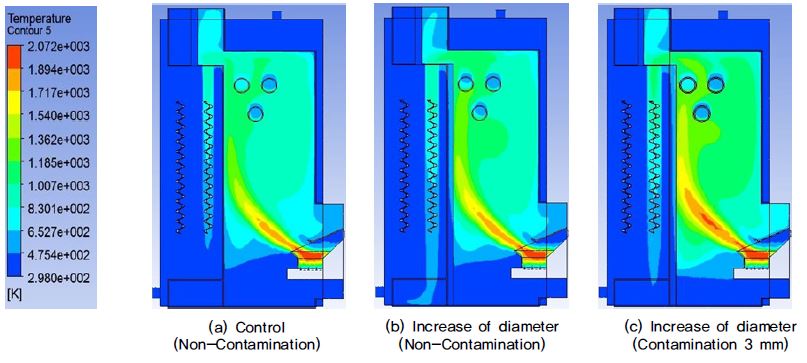

기존모델과 내화재 20mm가 적용된 변경모델에서 두께 3mm의 Contamination을 적용하여 분석되었으며, Non- Contamination 조건의 기존모델 및 내화재가 적용된 변경모델의 효율과 비교・분석이 실시되었다. 그 결과는 Table 7과 같고, 보일러 내부 온도분포는 Fig. 4와 같다.

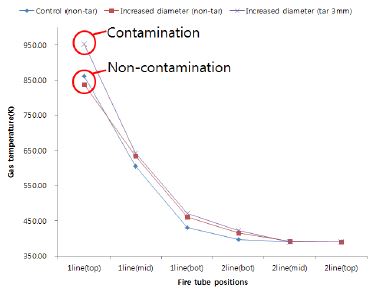

변경모델에서 Non-Contamination 조건 대비 Contami-nation이 적용된 모델의 효율이 83.36%로 더 높게 나타났으며, 결과를 확인하기 위해 Fig. 1의 개요도와 같이 연관 내 가스 온도 분포를 확인하였고, 결과는 Fig. 5와 같다.

연소실에서 발생된 연소가스가 연관에 유입되는 순간부터 배기되기 전까지 가스의 온도를 각 지점별로 확인하였으며, Non-Contamination 대비 Contamination이 적용된 모델의 2nd PASS으로 유입되는 가스의 온도가 약 100K 높은 것을 확인하였다.

3.4 배플 길이에 따른 열효율 비교 및 분석

내화재 20mm가 적용된 변경모델에서 배플 길이 503mm, 663mm, 823mm에 따라 각각 모델링된 후 효율 비교・분석이 실시되었으며, 결과는 Table 8과 같다.

배플 길이 663mm일 때 열효율 83.43%로 가장 높게 나타났으며, 823mm 길이의 시뮬레이션에서 역류가 발생되는 것을 확인하였다. 이는 배플 길이 증가 시 연관 표면과 연소가스의 접촉 증가로 열효율은 상승되지만, 적정 길이 이상 증가 시 과도한 연소가스의 흐름 방해에 의한 열효율 감소로 사료된다. 또한, 2nd PASS 연관의 상・하부 압력강하량을 통해 유체의 체류시간-속도 간의 열전달 특성에 기인한 것으로 사료된다.[10]

3.5 연관-배플 간격에 따른 열효율 비교 및 분석

배플 길이 663mm, 내화재 20mm 및 변경모델의 동일한 조건에서 연관-배플 간격(5mm, 7mm, 9mm)에 따른 시뮬레이션 분석이 실시되었고, 그 결과는 Table 9와 같다.

시뮬레이션 결과 연관-배플 간격 5mm, 7mm, 9mm에서 각각의 효율 약 72.31%, 93.65%, 89.52%의 결과를 보였으며, 간격 7mm 일 때 가장 높은 효율을 보였다. 시뮬레이션 결과를 확인하기 위해 온도차가 많이 발생하는 2nd PASS에서 보일러 내 열매체로 전달된 열량은 식 (9)를 이용하여 계산하였고, 그 결과는 Table 10과 같다.

| (9) |

결과를 통해 간격 감소에 따른 속도 증가로 대류열전달계수가 증가하여 열전달률이 증가되지만, 속도 증가에 따른 연소가스의 체류시간 감소로 인해 5mm 간격에서 열효율이 감소된 것으로 사료되며, 9mm 간격의 경우 연소가스 속도의 감소로 대류열전달계수 감소에 의한 결과로 사료된다. 분석된 결과를 통해 연관-배플 간격 7mm 일 때 연소가스의 속도가 최적인 것으로 판단된다.

4. 결 론

본 연구에서는 전산유체역학을 이용하여 가정용 목재펠릿보일러를 대상으로 연소실 내부 열유동 해석을 실시하였으며, 구조 변경을 통해 Contamination 생성 시 발생되는 효율 저하문제 및 열응력 등의 문제를 최소화하기 위한 연구가 진행되었다. 먼저, 보일러 효율 저하 문제를 최소화하기 위해 기존모델에서 Contamination의 축적 및 내화재가 적용된 상황을 단열로 가정하여 시뮬레이션 분석이 진행되었다. 기존모델 대비 단열모델의 효율이 약 9.96%p 감소하였으며, 감소된 열량을 확보하기 위해 자동청소가 가능한 연관의 전열면적을 증가하여 분석이 실시된 결과, 열효율 81.54%로 단열 시 감소된 효율을 확보하였다. 결과를 통해 적정 연관 직경의 증가를 통해 내화재 및 Contamination 축적 시 발생되는 효율 감소 문제를 최소화 할 수 있다고 판단되었다.

열응력 및 결로현상 등의 문제를 해결하기 위해 화격자 반대면에 내화재를 적용하였으며, 그 두께에 따른 효율 분석이 실시되었다. 두께 10mm, 20mm, 30mm일 때, 열효율 각각 81.04%, 81.64%, 77.37%로 두께 20mm에서 가장 큰 효율을 나타냈다. 이는 화염 크기에 따른 적정 연소실 체적이 있으며, 내화재 두께에 따른 연소실 체적 변화에 의한 결과로 판단되었고, 적정 연소실 체적 계산을 통한 비교가 필요하다고 사료된다.

연소실 내 Contamination 유・무에 따른 효율 분석 결과 Contamination이 적용된 모델의 열효율이 83.36%로 Non-Contamination 모델 대비 1.71%p 이상 증가한 것을 확인하였다. 결과 확인을 위해 연관 위치별 온도분포를 확인하였으며, 그 결과, Contamination 발생에 따라 연소실 내 열교환율이 감소하여 열교환 되지 못한 연소가스가 Non-Contamination 대비 약 100K 높은 것을 확인하였고, 이로 인해 연관에서의 열교환율이 극대화되어 열효율이 증가하였다고 판단된다.

Non-Contamination 조건의 변경모델에서 배플 길이(506mm, 663mm, 823mm)에 따른 효율 분석이 실시되었다. 그 결과, 길이 663mm일 때, 열효율 83.43%로 가장 높게 나타났으며, 시뮬레이션 분석간 길이 823mm일 때 역류가 발생되었다. 이 결과를 통해 배플 길이 증가 시 연소가스와 연관 전열면의 접촉 증가로 효율이 상승하지만, 적정 길이 이상일 경우 과도한 연소가스의 흐름 방해로 저효율의 결과가 나타난 것으로 판단된다.

동일한 조건 및 배플 길이 663mm에서 연관-배플 간격에 따른 열효율 분석이 실시되었으며, 그 결과 간격 7mm 일 때, 약 93.65%의 효율을 보였다. 결과를 통해 연관-배플 간격 변화에 따른 연소가스의 속도 변화는 연관에서의 열전달률을 결정하는 가장 큰 요인으로 판단되며, 이로 인해 간격 7mm에서 가장 높은 열효율을 보인 것으로 판단된다.

본 연구를 통해, 연관 내경 9.3mm 증가, 내화재 20mm, 배플 길이 663mm, 연관-배플 간격 7mm로 설계되면 연관에서의 열전달률 증가에 따라 연소실 내부 Contamination 축척 시 감소되는 열효율 감소를 최소화 할 수 있으며, 동일한 입형 구조를 갖는 목제펠릿보일러는 본 연구와 유사한 구조 변경을 통한 열효율 향상을 기대할 수 있을 것으로 판단된다.

추후, 연소실 전열면의 단열 등의 구조적 변경에 의한 시뮬레이션 분석이 필요하며, 동일한 조건에서 실제 실험을 실시하여 시뮬레이션의 검증이 요구된다.

Nomenclature

| η : | Thermal efficiency, % |

| Qo : | Total heat output, W |

| Qi : | Total heat input, W |

| Gw : | Mass flow of water, kg/h |

| Cw : | Specific heat of water, kcal/kg・K |

| T2 : | Outlet temperature, K |

| T1 : | Inlet temperature, K |

| Ho : | Low calorific power, kcal/kg |

| Gf : | Fuel consumption, kg/h |

| q : | Total heat transfer rate, W |

| T∞,1 : | Combustion gas, K |

| T∞,2 : | Heating water, K |

| r1 : | Inner diameter of the fire tube, m |

| r2 : | Outer diameter of the fire tube, m |

| L : | Length of the fire tube, m |

| k : | Thermal conductivity of the fire tube, W/m K |

| h : | Convective heat transfer coefficient, W/m2K |

Acknowledgments

본 연구는 국립산림과학원의 연구비 지원(과제번호 : FP0900-2012-01) 및 2015년도 강원대학교 학술연구 조성비(과제번호 : 120150156)로 수행되었습니다.

References

- 2014 Wood pellets statistics (based on end-2014), (2015), korea forest, http://www.forest.go.kr/newkfsweb/cmm/fms/BoardFileDown.do?atchFileId=FILE_000000000553700&fileSn=0&dwldHistYn=N&bbsId=BBSMSTR_1031&fn=2014년 목재펠릿 통계자료(2014년말기준).pdf.

-

Oh, K.C., Euh, S. H., Oh, J.H., Kim, D. H., (2014), “Simulation and Model Validation of Combustion in a Wood Pellet Boiler Using Computational Fluid Dynamics”, Journal of Energy Engineering, 23(3), p213-220.

[https://doi.org/10.5855/energy.2014.23.3.203]

- Sim, B. S., Kim, H. J., Park, H. C., Kim, J. J., Choi, K. S., Kang, S. B., (2010), “Combustion Characteristics of a Wood Pellet”, The Korean Society of Mechanical Engineers, Spring Conference, p276-278, 2012.

- Song, K. K., Choi, B. C., (2007), “Combustion”, p30-46, Cheongmoomgak.

- Ahn, J., Kim, J. J., Park, B. S., (2011), “Combustion and Heat Transfer Characteristics inside the Combustion Chamber of a Wood Pellet Boiler”, The Society of Air-Conditioning and Refrigerating Engineers of Korea, Winter Conference, p363-366, 2011.

- ANSYS. inc, (2009), ANSYS FLUENT 12.0 Theory Guide, https://www.sharcnet.ca/Software/Fluent12/html/th/main_pre.htm.

- Launder, B. E., and , D. B., (1972), “Spalding. Lectures in Mathematical Models of Turbulence”, Academic Press.

- Modest, M. F., (1993), “Radiative Heat Transfer.”, Series in Mechanical EngineeringMcGraw-Hill.

- Euh, S. H., (2016), “A Study on Fouling Mechanism of Contamination and Improvement of Combustion System Efficiency”, [PhD Thesis] Department og Biosystems Engineering, Kangwon National University, Republic of Korea.

- Hou1, H. H., Park, H.S., Yoon, J. K., Lim, H.H., (2014), “Numerical analysis for heat transfer and pressure drop characteristics of ‘hell-tube’ heat exchanger with various baffle factor”, Journal of the Korean Society of Marine Engineering, 38(4), p367-375.

- Ahn, J., Kim, J. J., Park, B. S., (2011), “Combustion and Heat Transfer Characteristics inside the Combustion Chamber of a Wood Pellet Boiler”, The Society of Air-Conditioning and Refrigerating Engineers of Korea, Winter Conference, p363-366.

- Euh, S. H., Oh, J. H., Ju, Y. M., Huh, J. N., Kim, D. H., (2013), “A Thermal Flow Analysis of Contamination Scaled Heating Surface in a Pellet Boiler Using CFD”, Korean Society for Agricultural Machinery, Spring Conference, p95-96.

- Lee, S. Y., Euh, S. H., Oh, K. C., Oh, J. H., Kim, D. H., (2015), “Optimal Firetube and Combustion Chamber Scale Modeling of the Boiler Using Lower Wood Pellet”, Korean Society for Agricultural Machinery, Fall Conference, p157-158.

- Kang, S. B., Kim, H. J., Park, H. C., Sim, B. S., Kim, J. J., (2010), “Performance Characteristics of Domestic Wood Pellet Boiler”, The Korea Society for Energy Engineering, Fall Conference, p3613-3617.

- Boo, K. J., “New & Renewable energy White Paper”, (2014).

- Oh, K. C., Euh, S. H., Oh, J. H., Kim, D. H., (2015), “Combustion Characteristic Analysis of Wood Pellet Boiler in terms of Different Surroundings Using Computational Fluid Dynamics”, Korean Society for New and Renewable Energy, Spring Conference, p156-156.

- Incropera, Frank, P., Dewitt, David, P., Bergman, Theodore, L., Lavine, Adrienne, S., (2007), “Introduction to Heat Transfer”, JohnWiley&SonsInc.

- Kim, J. J., (2015), “Development Trend of Combustion System for Wood Firing”, Korean Society for New and Renewable Energy, Spring Conference, p55-55.