경량 태양광 모듈용 폴리머-이종접합 박형 커버유리 개발

Copyright ⓒ2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A thin cover glass fabricated by laminating a polymer film and sodalime glass (SLG) was developed for lightweight photovoltaic (PV) modules. As an alternative to conventional cover glass with a thickness of 3.2 mmT, the thin cover glass has a stacking structure of polycarbonate (PC) film / ethylene vinyl acetate (EVA) film / SLG. The thin cover glass was fabricated by a lamination process, in which a 0.5 mm thick PC film, 0.5mm thick EVA film, and 1.8 mm thick SLG were used. Under the optimized conditions, i.e., process temperature of 130℃ and duration of 10min, the weight of the thin cover glass with a polymer-interlayer was reduced up to 28% compared to the conventional cover glass with a thickness of 3.2 mmT. The transmittance of the thin cover glass was 90% at a wavelength of 550 nm (@550 nm). Furthermore, post treatments, such as damp heat and UV irradiation test, were carried out to investigate the stability of the optical and mechanical properties. As a results, the transmittance of the post-treated samples was 90% (@550 nm) and the adhesion strength revealed an average force of 150 N at an extension length of 20~120 mm, demonstrating that the silicon PV module fabricated by the thin cover glass had very stable PV parameters: Voc (37.59V), Jsc (8.57A), F.F (0.77), Eff. (15.51%), and Pmax (247.7 W).

Keywords:

Cover glass, Heterojunction, Polymer film, Lamination, Lightweight module키워드:

커버유리, 이종접합, 고분자 필름, 라미네이션, 경량 모듈1. 서 론

최근 고유가 및 환경문제의 영향으로 인해 신재생 에너지 분야에 대한 관심이 높아지고 있는 추세이며, 그 중 태양전지 분야가 대체 에너지 분야로 각광을 받고 있다. 태양전지는 태양광을 전기 에너지로 변환시키는 기술로서, 태양전지 종류에 따라 실리콘 태양전지와 화합물 반도체 태양전지 등으로 크게 분류할 수 있다. 현재 상용화된 태양전지는 다결정 실리콘 태양전지, 비정질 실리콘 태양전지 등으로 태양전지 에너지 변환효율은 단결정 실리콘 태양전지의 경우 24%, 다결정 실리콘 태양전지는 18%대로 보고되고 있다.[1] 실리콘 태양전지 모듈은 광변환 역할을 하는 태양전지 소자와, 모듈의 전면부에 위치하여 태양전지를 보호하는 커버유리, 태양전지 소자를 보호하기 위하여 상하로 접합되는 폴리머 시트, 모듈의 후면부에 위치하여 태양전지를 보로하는 back sheet로 구성된다.[2-10] 규격화된 태양광 모듈의 크기가 (1600 × 980mm2)인 경우, 그 전체 중량이 20kg에 달하여 다양한 분야에 모듈을 적용하는게 한계가 있다. 이는 전체 태양전지 모듈의 중량 중 커버유리의 무게가 대략 12~13kg 정도로, 모듈 전체중량의 60%이상을 차지하기 때문에 커버유리의 무게 감량을 통한 태양광 모듈의 경량화가 필요한 실정이며, 동시에 상용화된 커버유리 대비 태양광 모듈의 내후성과 안정성이 확보되는 다양한 소재 연구도 동반되어야 한다.[11-12]

본 연구에서는 일반적으로 사용되는 3.2mm 커버유리의 두께를 줄여, 전체 태양광 모듈의 중량을 감소시킴과 동시에 폴리머 소재와의 접합을 통해 향상된 내구성, 강도 및 투과특성을 만족시키는 이종접합 커버유리 제조방법을 연구하였다.

2. 실험 방법

경량 태양광 모듈을 제조하기 위한 방법으로 기존 3.2mm 두께 커버유리를 대체하는 이종접합 커버유리를 폴리머 필름과 소다라임 유리기판을 이용하여 제작하였다. 이종접합 공정에 사용된 소다라임 유리, PC 필름 및 EVA 필름은 각각 Nippon Sheet Gals(NSG), 아이컴포넌트, 한화케미컬에서 제조한 재료를 사용하였다. 특히 EVA 필름의 경우, 가교율 테스트 후 필름 경화도가 평균 90%의 조건을 충족하는 공정조건을 적용하였다. 또한 이종접합 용 커버유리(소다라임 유리) 및 폴리머 필름(PC 필름)은 550nm 파장 기준 91%의 투과도를 가지는 재료로 선정하였다.

커버유리( 소다라임 유리)와 폴리머 시트(PC 필름)를 접합하기 위하여 두 기판 사이에 EVA 필름(두께 0.5mm)을 적층한 후 라미네이션 공정을 이용하여 접합하였다. 이종접합 커버유리를 제조하기 위해 기판 재료로 사용된 커버유리는 1.5, 1.8mm 두께의 소라라임 유리를 사용하였으며, 폴리머 필름(PC)의 경우, 서로 다른 두께(0.125~0.5mm)를 적용하여 (SLG/EVA 필름/폴리머 필름)의 구조로 제작하였다. 라미네이터(1834M, Spire-Nisshinbo) 장비를 이용하여 공정온도(120℃, 140℃)와 공정 시간(40min)에서 폴리머 필름의 두께에 따른 이종접합 커버유리를 제작하였다. 제작된 이종접합 커버유리는 투과도(Varian Cary 5000), 질량 감소율, 항온/항습 시험, UV 시험, 박리 시험(UTM, WL2111) 등 다양한 물성 분석을 통하여 경량 태양광 모듈로의 적용 가능성을 확인하였다.

3. 결과 및 고찰

3.1 폴리머-이종접합 박형 커버유리 구조

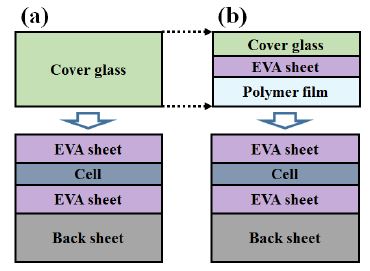

태양광 모듈의 구조는 그림 1과 같이 back sheet위에 태양전지 소자를 보호하기 위한 EVA sheet로 둘러싸여 있으며, 외부 충격 및 이물질을 차단하기 위해 전면부에 강화유리로 접합되어 있다. 전체 태양광 모듈 질량에서 가장 큰 비중을 차지하는 커버유리의 질량을 줄이면서, 광학적/기계적 특성을 만족시키기 위해 폴리머 필름과의 접합을 통한 경량 태양광 모듈 용 이종접합 커버유리를 제작하였다. 소다라임 커버유리는 1.5, 1.8mm 두께를 사용하였으며, PC 필름은 0.13, 0.18, 0.25, 0.38, 0.50mm 두께 조건으로 라미네이션 공정을 이용하여 접합하였다.

3.2 PC 필름 두께 선정

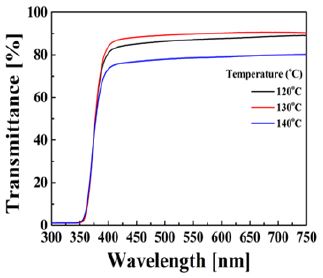

PC 필름의 두께 및 라미네이션 온도에 따른 이종접합 커버유리의 투과도를 확인하기 위하여, 아래 표 1과 같은 공정 조건으로 샘플을 제작하였다. 공정에 사용된 소다라임 유리는 300 × 300 × 1.8mm의 크기를 가지며, 폴리머유리기판 접합을 위한 EVA 필름은 300 × 300 × 0.5mm 크기로 고정하였다. 라미네이션 조건(공정 압력 : 100kPa, 공정 온도 : 120, 130, 140℃, 유지 시간 :40 min)에서의 투과도를 확인한 결과, 130℃에서 제작된 이종접합 커버유리의 투과도가 평균 91%(@550nm)로 가장 높은 값을 나타내었으며, 두께에 따른 특성 변화는 거의 없는 것으로 확인되었다. 하지만, 공정 온도(120, 140℃)에서 제조된 이종접합 커버유리는 130℃ 샘플에 비해 대략 3~6%의 투과도 저하가 발생하였다. 이는 상대적으로 낮은 접합온도(120℃)에서는 EVA 필름의 경화도가 낮아져서 생기는 현상으로, 육안상으로도 탁한 표면 특성을 확인할 수 있다. 반대로, 접합온도 140℃에서의 투과도 저하 현상은, EVA 필름경화온도 이상에서 발생된 기포로 인하여 EVA 필름의 열적 손상에 의한 특성 저하로 확인되었다.

3.3 열처리 온도에 따른 PC 필름 특성 변화

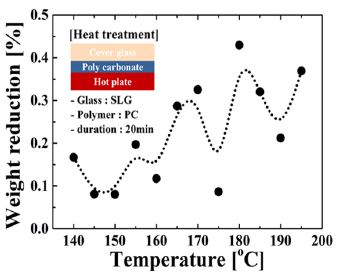

상기 실험을 통하여, 고투과 특성의 이종접합 커버유리 제작을 위한 라미네이션 최적화 조건을 확보하였지만, 샘플 제작을 위한 공정 시간이 매우 길어 이를 해결하기 위한 열안정성 시험을 추가적으로 진행하였다. 열처리 온도에 사용된 PC필름은 0.5mm 두께이며, 이는 최종 이종접합 커버유리의 기계적 강도까지 고려하여 선정하였다. 그림 2는 열처리 온도에 따른 PC 필림의 질량 감소율을 나타내며, 변화율은 {(열처리 전 질량-열처리 후 질량)*100 / 열처리 전 질량}을 이용하여 계산하였다. 전체적으로 공정온도가 증가할수록 PC 필름의 질량 감소율이 증가하는 경향을 보였으며, 육안 상으로도 160℃ 이상의 온도에서는 열에 의한 표면 변이 현상이 관찰되었다.

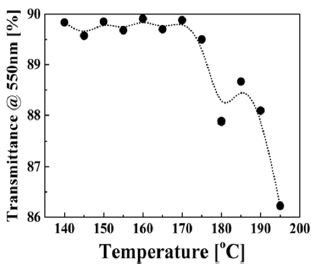

PC 필름의 열처리 온도에 따른 광학적 특성을 확인하기 위하여 투과 변화율을 그림 3에 나타내었다. 열처리 온도 구간 (140~170℃)에서는 평균 90%의 일정한 투과도를 나타내었으나, 170℃이상의 온도에서는 급격히 투과도가 저하되는 현상을 확인하였다. 위 결과를 토대로, 열처리 조건에 따른 PC 필름 표면 변화, 질량 변화율, 투과 변화율을 분석한 결과, 이종접합 커버유리 제작 시 PC 필름의 변형이 일어나지 않는 공정온도는 160℃ 미만임을 확인하였다.

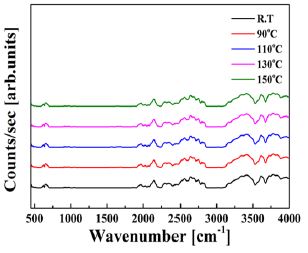

위 결과와 더불어, PC 필름이 가지는 화학적 구조가 열 손상에 의해 변화하는지 확인하기 위하여 열처리 전 샘플(R.T)을 기준으로 90, 110, 130, 150℃ 열처리 샘플에 대하여 FTIR 분석을 진행하였다. 열처리 전 샘플과 비교하여, 150℃ 이하의 모든 PC 필름의 wavenumber는 동일한 값을 보여주어, 상기 공정온도에서 접합 공정을 진행하여도 PC 필름의 변형에 의한 특성 저하는 없을 것으로 판단하였다.

3.4 폴리머-이종접합 박형 커버유리 최적화 공정

앞선 PC 필름 분석 결과(열안정 특성, 두께 및 투과특성)를 기반으로, 1.5mm 두께 소라라임 유리기판을 이용하여 보다 경량화된 이종접합 커버유리를 제작하였다. 이종접합 커버유리 제작에 있어, 선행적으로 EVA 필름의 최적화 경화 조건을 확인하였다. 일반적으로, 태양광 모듈의 접합에 사용되는 EVA 필름의 경화도는 80~92%의 범위에서 한정하며 범위 밖의 조건에서는 낮은 접합력 및 투과도 특성 저하를 나타낸다. 표 2에 라미네이션 온도(130℃), 유지시간 (20min)에서 경화된 EVA 필름의 경화도(건조 후 무게 × 100 / 시료 무게)를 나타내었다. 결과적으로, EVA 필름의 평균 경화도는 89%를 보임으로써, 본 실험을 위한 최적화 경화 조건을 확보하였다.

아래 그림 5는 1.5mm 두께 소다라임 유리기판을 이용하여 세 가지 공정 온도(120, 130, 140℃)에서 제조된 이종접합 커버유리 투과도를 나타내는 그림이다. 1.8mm 두께 소다라임 유리기판을 적용하여 제조된 이종접합 커버유리 투과도 특성 결과와 유사하게, 공정온도(130℃)에서 가장 높은 투과도(90%)를 나타내었다. 120, 140℃에서의 투과 저하 특성은 각각 EVA 필름의 불완전 경화 및 기포 발생의 원인으로 판단된다. 또한, 본 실험에서는 라이네이션 공정시간이 기존 40분에서 10분으로 크게 감소하였음에도, 고투과 특성을 유지함을 관찰하였다. 1.5mm 두께 소다라임 기판을 적용한 이종접합 공정에서 기존 라미네이션 공정압력인 100kPa을 인가한 결과 깨짐 현상이 발생하여, 공정압력을 50kPa로 감소시킨 후 공정 온도(120, 130, 140℃)에 따른 최적 접합 조건을 확보하였다.

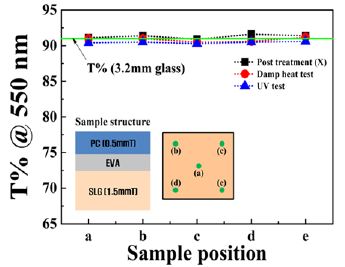

3.5 폴리머-이종접합 박형 커버유리 신뢰성 Test

최적 조건의 이종접합 커버유리에 대한 신뢰성 시험 분석을 위하여, UV 조사 및 항온/항습 후처리 공정 후 광학적/기계적 특성을 분석하였다. UV 시험 조건은 AM1.5 표준 조사 선량을 기준으로 24hr 동안 조사하였으며, 항온/항습 시험은 습도(80%), 온도(80℃)에서 24hr 유지하였다. 그림 6은 이종접합 커버유리에 대한 후처리 전/후 투과도 특성을 나타나며, 균일도를 확인하기 위하여 각각의 샘플에 대하여 부위별(a~e)로 측정한 결과 값을 나타내었다. 각각의 샘플은 큰 투과도 변화가 없이 동일한 수준의 결과 값을 보여주었으며, 균일도 또한 매우 우수함을 확인하였다. 기존 3.2mm 두께 커버유리 투과도(~91%)와 비교하여 가혹 시험을 진행하였음에도 광학적 특성 저하가 거의 없이 매우 안정적인 이종접합 커버유리가 제작됨을 확인하였다.

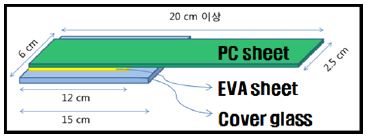

최적 조건에서 제작된 이종접합 커버유리 및 후처리 샘플 (UV 시험, 항온/항습 시험)에 대한 접합 강도를 분석하기 위하여 180도 박리 시험을 진행하였다. 박리 시험용 샘플은 그림 7과 같은 구조로 기존 최적화 라이네이션 공정과 동일한 조건으로 제작하였다.

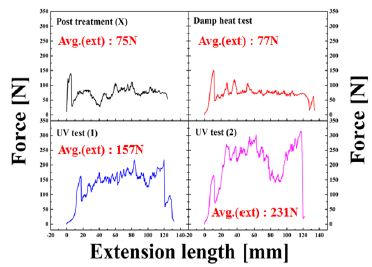

그림 8은 이종접합 커버유리의 평균 박리강도를 나타내는 그림이며, 측정 구간(20~120mm)에서의 평균값으로 각 샘플에 대한 박리 강도를 비교 분석하였다. 후처리 전 샘플과 항온/항습 샘플의 평균 박리 강도는 각각 75, 77N으로 EVA 필름의 안정적인 박리강도에 준하는 유사한 값을 보여주었다. 하지만, UV 시험 샘플의 경우, 후처리 전 샘플보다 2~3배 정도 향상된 박리강도(157, 231N)를 보임으로써, 가혹시험에 의한 특성저하가 아닌 후처리 효과를 통한 이종접합 커버유리의 성능 향상까지 확인할 수 있었다.

3.6 폴리머-이종접합 박형 커버유리로 제작된 모듈 특성

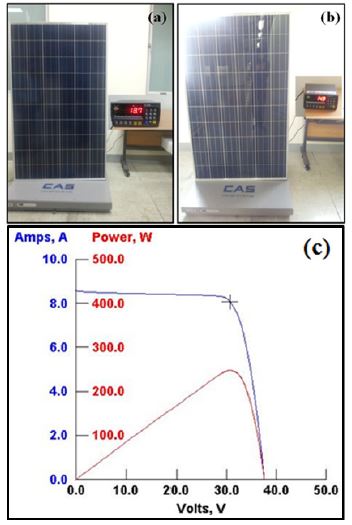

그림 9(a)는 기존 상용화 커버유리(3.2mm 두께)를 이용하여 제조된 Si 태양전지 모듈(크기 : 1620 × 980mm2)이며, 9(b)는 동일 면적의 PC 필름(0.5mm 두께), EVA 필름(0.5mm 두께) 및 강화유리(1.8mm 두께)를 이용하여 제조된 Si 태양전지 모듈 사진이다. 모듈(a)의 중량은 18.7kg, (b)의 중량은 14.9kg을 나타내어 상용화 커버유리 대비 20%의 중량 감소율을 나타내었다. 추가적으로, 폴리머-이종접합 박형 커버유리를 이용하여 제조된 Si 태양전지 모듈의 PV 파라미터는 Voc(37.59V), Isc(8.57A), F.F(0.77), Eff.(15.51%), and Pmax(247.7W))의 값을 보여주어, 전력 손실이 없는 안정적인 Si 태양전지 모듈 성능을 확인하였다. 위 결과를 토대로, 폴리머-이종접합 박형 커버유리가 기존 상용화 커버유리를 대체하는 경량, 고투과도 특성을 확인하였으며, 또한 이종 접합 계면에서의 높은 박리 강도를 보임으로써, 경량화를 위해 감소된 커버유리의 기계적 특성이 향상되었음을 확인하였다. 추가로, 폴리머-이종접합 박형 커버유리가 적용된 Si-태양광 모듈의 기계적 하중시험(적용 하중 : 2400Pa) 전/후의 모듈 출력을 확인한 결과, 1% 미만의 출력 강하만을 보여주었다. 이는 상용화 적합조건에 부합되는 수치로써 폴리머 필름이 적용된 이종접합 커버유리 태양광 모듈의 우수한 기계적 특성을 확인하였다. 최종적으로, 폴리머-이종접합 박형 커버유리로 제작한 Si 태양전지 모듈에 있어 기존 상용화 커버유리 대비 유사한 모듈 출력 결과를 보임으로써, 본 연구 개발의 목표인 경량 태양광 모듈의 안정성을 확인하였다.

4. 결 론

본 연구에서는 기존 태양광 모듈의 커버유리를 대체하여, 그 두께를 낮춤으로써 모듈 전체 중량을 감소시킴과 동시에 두께 저하로 취약해진 강도 및 안정성을 향상시키고자 폴리머 재질의 소재를 이용한 이종접합 커버유리를 개발하여 경량 태양광 모듈의 제조 가능성을 확인하였다. 최적화된 라미네이션 조건에서 제작된 이종접합 커버유리는 일반 상용화 커버유리 대비 28% 정도의 무게 감소율을 보여주었으며, 광 투과특성은 550nm 파장 기준 90%의 값을 나타내었다. 또한, 후처리 공정(항온/항습 및 UV 시험)으로 인한 광학적/기계적 특성 저하는 관찰되지 않아, 경량 태양광 모듈 적용을 위한 최적화 커버유리를 개발하였다.

Nomenclature

| N : | force, kg・m/s2 |

| SLG : | soda-lime-silica glass |

| PC 필름 : | polycarbonate 필름 |

| EVA 필름 : | ethylene vinyl acetate 필름 |

| 라미네이션 : | 접합 공정 |

| FTIR : | fourier transform infrared spectroscopy |

| Voc : | open circuit voltage |

| Jsc : | short circuit current |

| F.F : | fill factor |

| Eff. : | solar cell conversion efficiency |

| Pmax : | maximum power |

Acknowledgments

본 연구는 2015년 한국산업기술진흥원 광역경제권 선도산업(과제번호:R0001604)의 일환으로 수행되었습니다.

References

-

Johannes Eisenlohr, Martin Hermle, (2016), “Efficiency increase of crystalline silicon solar cells with nanoimprinted rear side gratings for enhanced light trapping”, Sol. Energ. Mat. Sol. C, 155, p288-293.

[https://doi.org/10.1016/j.solmat.2016.06.033]

-

Kazimierz Drabczyk, Piotr Panek, (2012), “A comparative study of EVA with and without thermal history for different lamination process parameters”, Mat. Sci. Eng.: B, 177(15), p1378-1383.

[https://doi.org/10.1016/j.mseb.2012.04.009]

-

Makoto Fukawa, (1997), “Development of tempered-glass substrates with TCO films for a-Si solar cells”, Sol. Energ. Mat. Sol. C, 49, p107-112.

[https://doi.org/10.1016/S0927-0248(97)00183-9]

-

Maatouk Khoukhi, (2005), “Theoretical approach of a flat plate solar collector with clear and low-iron glass covers taking into account the spectral absorption and emission within glass covers layer”, Renew. Energ, 30, p1177-1194.

[https://doi.org/10.1016/j.renene.2004.09.014]

-

Robert Roybal, (1999), “Simulated space debris impact experiments on toughened laminated thin solar cell cover glass”, Int. J. Impact. Eng, 23, p811-821.

[https://doi.org/10.1016/S0734-743X(99)00126-8]

-

Hisataka Kataoka, (2015), “EVA thin film with thermoand moisture-stable luminescent copolymer beads composed of Eu(III) complexes for improvement of energy conversion efficiency on silicon solar cell”, Opt. Mat, 42, p411-416.

[https://doi.org/10.1016/j.optmat.2015.01.038]

-

Takeshi Kojima, (2004), “The evaluation of accelerated test for degradation a stacked a-Si solar cell and EVA films”, Sol. Energ. Mat. Sol. C, 81, p119-123.

[https://doi.org/10.1016/j.solmat.2003.09.003]

-

Kazimierz Drabczyk, (2012), “A comparative study of EVA with and without thermal history for different lamination process parameters”, Mat. Sci. Eng.: B, 177, p1378-1383.

[https://doi.org/10.1016/j.mseb.2012.04.009]

-

Tomas Serafinavicius, (2013), “Long-term Laminated Glass Four Point Bending Test with PVB, EVA and SG Interlayers at Different Temperatures”, Procedia Eng, 57, p996-1004.

[https://doi.org/10.1016/j.proeng.2013.04.126]

-

Peter Klemchuk, (1997), “Investigation of the degradation and stabilization of EVA-based encapsulant in field-aged solar energy modules”, Polym. Degrad. Stab, 55, p347-365.

[https://doi.org/10.1016/S0141-3910(96)00162-0]

- 성은 박, 동환 김, (2008), “Lamination 공정을 이용한 유기 태양전지의 제작”, 한국신재생에너지학회 춘계학술대회논문집, p433-433.

- 성진 김, 순욱 정, (2009), “태양전지와 박판강화유리의 모듈 화와 그 특성”, 한국신재생에너지학회 추계학술대회논문집, p392-392.