VOCs 저감을 위한 플라즈마-덤프 연소기 개발

Copyright © 2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Volatile Organic Compounds are mainly produced by painting or during the painting drying processes, because of their low calorific value stable incineration of VOCs cannot be ensured with direct combustion, in this study, plasma dump is proposed for the removal of toluene, one of the most representative VOC compounds, by the application of adsorption and concentration, the plasma dump is combined with a 3 phase gliding arc plasma in a dump shaped form. in this study, the VOCs were stably removed by a combustion in the dump burner that can be used for mass treatment. besides, in order to achieve a complete combustion of the low calorific value VOCs, the interior of the reactor is newly designed for the outlet of the 3D matrix regenerator. To examine the VOc removal processing efficiency by the plasma dump reactor, the raw gas flux , the VOC concentration, the inlet position, and the effect of the installation of the 3D matrix, were investigated. at a toluene supply rate of 3000 ppm, an injection rate of 450 L/min, an input power of 2.5 KW, and in the case of the VOC inlet position on the exterior and the presence of the 3D matrix, the conditions resulted in an energy conversion rate of 12.27 kg (kWh) -1.

Keywords:

Plasma-Dump, VOCs, Cavity region, Toluene, Energy efficiency키워드:

플라즈마-덤프, 휘발성 유기 화합물, 캐비티 영역, 톨루엔, 에너지 효율1. 서 론

산업의 발달과 공정의 다양화로 인해 여러 환경오염에 대한 문제가 늘어나고 있으며, 대기 환경오염 또한 다양하게 발생하고 있다. 다양한 오염 중 직접적 악취를 일으키는 주된 물질인 휘발성 유기 화합물(VOCs : Volatile Carbon Compounds)은 여러 공정에서 복잡하고 다양한 형태로 배출 되고 있다. VOCs물질은 그 자체로 발암이나 악취, 신경계 마비 등을 유발하여 직접적인 피해를 주기도 하며, 또한 대기 중에서 NOx 및 자외선과 만나 광화학 반응을 통해 오존을 생성하여 2차적인 오염을 유발하는 물질이다.[1] 문제가 되고 있는 VOCs의 배출은 주로 인위적인 배출이며, 배출원으로는 주로 도색공정이나 유기용제의 사용, 그리고 자동차 운행 시 다양하고 많은 양으로 배출 되고 있다.[2]

VOCs물질은 발생되는 종류나 농도에 따라 처리는 다양화 되어야 한다. 일반적으로 VOCs의 배출농도가 높고 종류가 적을 경우 회수기를 통해 이용 가능한 가치가 있으므로 VOCs를 회수하여 재이용을 하게 된다. 이런 경우 사용하는 공법으로는 주로 흡수, 흡착, 응축법을 이용하게 된다.[2,3] 이외 다른 처리 방법으로는 열을 이용한 방법인 소각법(열, 촉매)은 매우 높은 처리 효율을 낼 수 있으며, 다양한 농도와 다양한 구성의 VOCs를 처리할 수 있는 방법이다. 하지만 열적 처리 방법의 단점은 추가적인 연료가 절대적으로 필요하기 때문에 VOCs를 처리하기 위한 다른 에너지가 필수적으로 필요한 공정이다. 또한 소각기술은 소각 이후 다이옥신과 퓨란 같은 다른 오염물을 발생시킬 수 있는 단점을 가지고 있다.[4] 이외에 낮은 발열량을 가진 VOCs 물질을 효과적으로 처리하기 위하여 다양한 방법들이 복합적으로 적용되기도 하며, 최근 플라즈마를 이용한 처리 방법 또한 실용화되어 사용되고 있다.[3]

본 실험에서는 저온플라즈마와 고온플라즈마의 특성을 동시에 가지고 있는 글라이딩 아크 플라즈마 기술을 사용하였다. 상압조건에서 생성 될 수 있는 다른 저온플라즈마와 비교할 시 에너지 밀도가 높은 특징을 가지고 있어 높은 처리효율을 기대할 수 있는 처리 방식이다.[4~7] 글라이딩아크 플라즈마를 발생시키는 과정은 일정 각도와 간격으로 설치된 방전날에 전력를 공급하고 방전날 가운데로 보조연료를 공급하면 방전날의 시작점에 형성된 방전이 가스의 흐름에 따라 최초 절연 파괴가 일어나게 되고, 방전영역을 넓혀가며 플라즈마 방전영역이 확장되어 평형단계로 형성되게 된다. 플라즈마 영역은 방전날 끝에 도달하여 에너지의 손실이 커지게 되고 플라즈마를 유지하지 못하고 비평형 단계에 도달하여 플라즈마는 소멸하게 된다. 생성된 플라즈마는 공급되는 처리 가스에 의해 지속적으로 유지가 되며 플라즈마 영역의 입자를 매우 활성화된 상태로 만들게 된다. 이 과정이 반복적으로 플라즈마 버너에서 일어난다.[5] 덤프 연소기(Dump-combustor)는 캐비티 영역(Cavity region)이 존재 할 수 있는 구조를 가지고 있어 VOCs가 재순환 영역에서 체류시간이 길어져 연소성이 증가된다. 캐비티 영역을 거쳐 처리된 가스는 배출구에 설치된 3D매트릭스 축열기에 의해 연소기 내부가 축열되어 저발열량 가스인 VOCs가 완전연소에 가까운 연소가 이루어 질 수 있는 방식이다.[8]

본 실험에서는 공정에서 발생되는 VOCs물질을 처리하기 위하여 3가지 기술이 융합된 플라즈마-덤프 소각기를 제안 하였다. 또한 플라즈마-덤프의 VOC제거 성능과 최적의 운전조건을 제시하기 위하여 처리가스유량, VOC주입 위치와 농도, 축열차폐기 설치 여부에 대해 실험을 진행 하였다.

2. 실험 장치 및 방법

2.1 실험장치

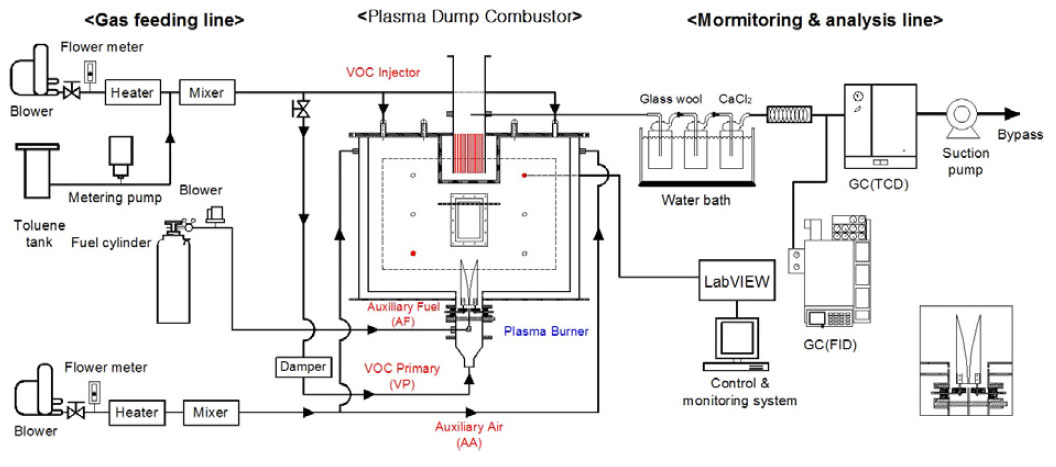

Fig. 1은 실험에 사용한 플라즈마-덤프 연소기의 실험 구성도이다. 플라즈마-덤프 연소기의 크기는 너비가 714mm, 폭이 120mm, 높이가 530mm이며, 실험장치의 구성은 플라즈마-덤프 연소기, 처리가스 공급라인, 톨루엔 공급라인, 전원 공급장치, 측정·분석라인으로 구성 되어 있다. 실험에는 VOCs 중 대표적 물질인 톨루엔(Toluene)을 배관에서 기화시켜 공기와 희석하여 공급 하였다.

플라즈마-덤프 연소기는 가운데에 플레임 홀더(Flam holder)역할을 하는 3상 글라이딩 아크 플라즈마가 설치되어 있고 주입되는 유동에 의해 캐비티 영역이 형성 될 수 있는 덤프 연소기의 형태를 가지고 있다.

플라즈마 방전을 일으키는 전원공급 장치는 3상 교류전원을 공급하는 공급기(Model UAP-15K1A, Unicon tech., Korea)로 최대 15kW(전압: 15kV, 교류전류: 1A)까지 3상 글라이딩 아크 플라즈마로 공급할 수 있는 파워서플라이(Power supply)를 사용 하였다. 송풍기로 공급된 공기는 보조연료와 혼합되어 플라즈마에 의해 화염을 형성하고, 플라즈마 버너가 작동되는 동안 연소기 벽면 이중 쳄버를 통해 플라즈마 버너로 보조공기가 주입되도록 설계하였다. 플라즈마 버너가 보조연료와 공급되는 공기에 의해 화염이 형성되면, 이 후 상단부 VOCs Injector는 공기와 톨루엔을 혼합하여 주입하게 된다. 처리가스의 주입 방식은 플라즈마-덤프로 공급되는 공기에 액체 이송펌프(Pump : QG150, Head : RHK1CKC - Injae Science)를 이용하여 톨루엔을 일정하게 공급하고 예열된 배관 내에서 기화시켜 연소기로 공급된다. 배관의 공기를 예열시키는데 공기 공급 배관에 열풍히터(보빈타입, 단상 220V 3kW)를 설치하여 배관 내부의 온도를 170℃ 예열시켜 연소기로 공급되도록 설계 하였다. 예열이 된 후 혼합되어 주입되는 처리가스는 상단부와 플라즈마 버너로 나뉘어 공급되게 되고, 톨루엔의 농도는 3000ppm으로 기준조건으로 공급하였다. 위의 과정을 통해 연소된 VOCs가스는 배출구를 통해 배출이 된다. 배출구에는 플라즈마-덤프 연소기에서 배출되는 배기가스의 폐열을 회수 및 연소기 내부 축열 목적으로 배출구에 허니컴(honeycomb)을 설치하였다.

플라즈마-덤프 연소기의 제어 및 모니터링은 Labview(National instrument – SCXI 1001)를 이용하여 제어·측정하였다. 온도측정은 열전대(K-type)로 측정하여 Labview 프로그램을 이용하여 모니터링 및 데이터 저장 시스템을 구축하였다. 공기예열용 히터 제어는 배관에 열전대를 설치하고 배관의 온도를 측정하며 일정 온도 이상일 경우 스위치가 꺼지도록 프로그램을 설계 하였다. CH4의 공급은 MFC(Model : M3030V, Linetech)를 이용하여 공급 하였다.

2.2 실험방법 및 분석 방법

플라즈마-덤프 연소기에 대한 톨루엔 분해율과 에너지 효율을 파악하기 위해 변수별 실험을 진행하였고 변수는 Table 1과 같다.

배출가스 샘플 및 분석은 플라즈마-덤프 연소기 배출구에 수직으로 샘플라인을 연결하고 글라스울(Glass wool)과 무수염화칼슘(CaCl2)을 통해 수분과 검뎅(soot)을 제거한 후 배출가스를 샘플링을 하였다.

분석 장비로는 Micro-GC(CP-4900, Varian, Netherland), FID-GC(14B, Shimadzu, Japan)를 사용 하여 배출가스의 성상을 분석 하였다. Micro-GC TCD는 A컬럼 B컬럼으로 2가지의 컬럼이 설치되어 있으며, A컬럼의 충진물은 Molecularsive 5A로 A컬럼에서 분석한 가스는 CO, O2를 측정 하였고 B컬럼의 충진물은 PPQ로 분석한 가스는 CO2, C3H8을 측정 하였다. 톨루엔 분해율 분석 시 FID-GC를 이용하여 분석 하였다. FID-GC이용 시 분석 조건은 40℃(4분)~120℃(10℃/min), 인젝터 200℃, 디텍터 250℃ 조건으로 분석하였다.

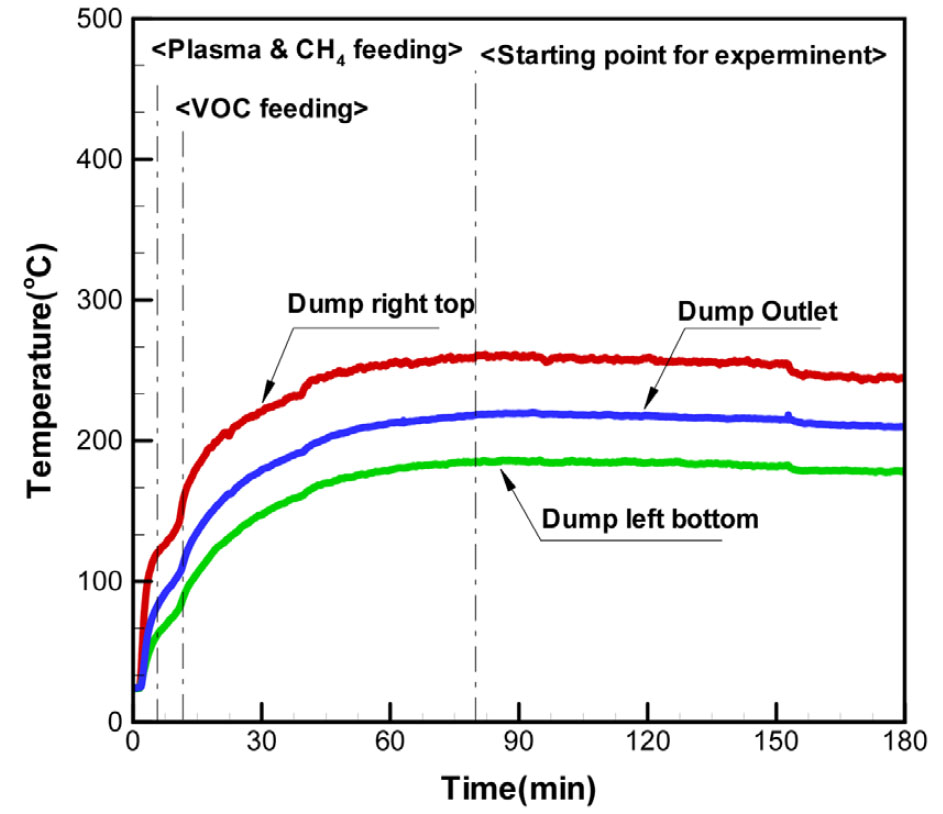

Fig. 2는 플라즈마-덤프 연소기의 초기 운전조건에 대한 온도 그래프 이다. 연소기 내부 온도 측정을 위한 열전대는 내부 유동에 따라 온도변화를 측정하기 위하여 각각 상·하부에 대각선으로 열전대를 설치하였다.

실험은 단계별로 처음 송풍기로 공기를 주입하며 전력을 공급한다. 이 후 방전이 일어나고 보조연료인 CH4를 기준조건에 맞게 공급하게 되면 플라즈마 방전이 생성된다. 공기공급 배관에서는 공기주입 배관을 히터를 이용하여 공기온도를 170℃로 예열 시킨 후 액체 이송펌프를 이용하여 톨루엔을 농도에 맞추어 공급하게 된다. 톨루엔과 보조연료를 모두 공급한 상황에서 Fig. 2처럼 온도가 안정화가 이루어지면 VOCs공급 유량, VOCs공급농도, 상단부 주입구 위치, 허니컴 유무에 대한 변수를 실험하였다.

2.3 실험데이터 분석

플라즈마-덤프 연소기의 성능해석을 위해 다음과 같이 VOCs 분해효율과 에너지 효율을 다음과 같이 정의하였다.

VOCs 분해효율(VDE : VOCs Decomposition Efficiency)은 다음 식 (1)과 같다.

| (1) |

여기서, Tvocinlet는 대체 VOCs인 톨루엔의 주입농도이고 Tvocoutlet 톨루엔의 배출농도이다.

에너지 효율(Energy efficiency)은 다음 식 (2)와 같이 계산된다.

| (2) |

여기서, TvocDR은 톨루엔 분해율, GFR은 주입가스의 유량, IEP는 공급전력, CH4 HV은 메탄 발열량, CH4 FR는 메탄 공급량이다.

3. 결과 및 고찰

3.1 VOCs 공급유량 변화특성

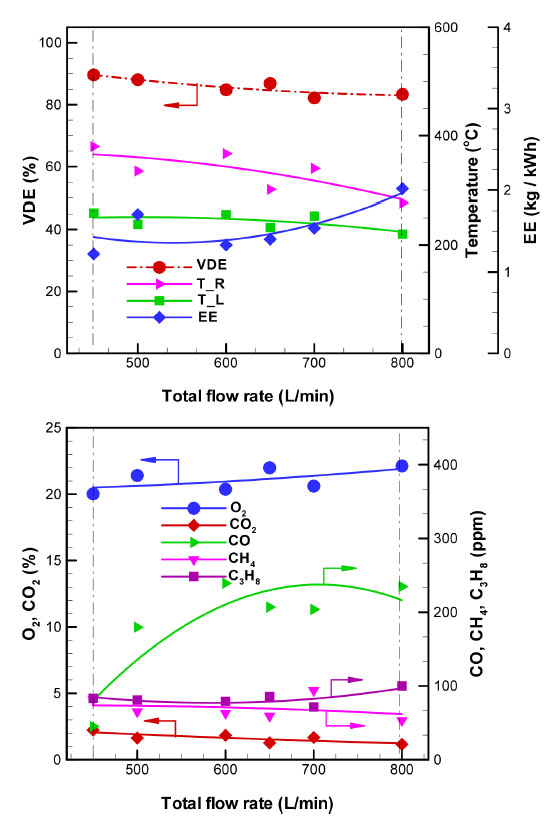

플라즈마-덤프 연소기의 유량에 대한 분해 특성을 알아보기 위하여 하단 플라즈마 버너의 유량공급은 고정한 상태에서 상단 인젝터로 공급되는 유량을 변화하며 처리된 배출가스를 측정 하였다. 초기운전 조건은 기준조건으로, 톨루엔 농도 3000ppm이고 보조연료 CH4는 10L/min, 보조공기는 20L/min으로 공급하여 실험하였다. 실험 변수에서 유량에 따른 공기비는 3.07~4.17이다.

Fig. 3은 유량에 따른 배출가스 농도 분석에 대한 그래프 이다. 그래프에서 보이는 바와 같이 유량이 증가 할수록 분해율이 90%에서 83%까지 감소하게 된다. 이러한 현상은 플라즈마-덤프연소기의 캐비티 영역에서의 VOC 분해시간이 짧아지기 때문이다. 또한 처리가스의 유량이 증가할수록 캐비티 영역 내의 온도가 감소하는 현상 또한 VOC분해를 저감시키는 이유 중 하나이다. 반대로 에너지 효율은 유량이 증가 할수록 에너지 효율이 증가하는 모습을 보이는데, 이는 VOC분해율이 감소되는 것 보다 가스 공급량에 대한 영향이 크기 때문이다.

CO의 농도변화는 일정 유량까진 증가하다 감소하는 변화를 보이고 있다. CO의 농도 변화는 유량이 증가함에 따라 공급되는 유속이 빨라지고, 연료와 공기의 혼합이 원활하지 못하여 연소 시 CO량이 점차 증가하게 된다. 이 후 CO발생이 일정 농도에 이르면 공급되는 유량의 증가로 CO는 희석되어 감소하는 변화가 나타난다. CO2와 O2의 변화는 연소기 내부에서 반응 후 과잉의 공기에 의해 CO2는 희석되어 감소하게 되고 O2의 경우 연소이상의 공기가 과잉으로 공급되어 증가하게 된다.

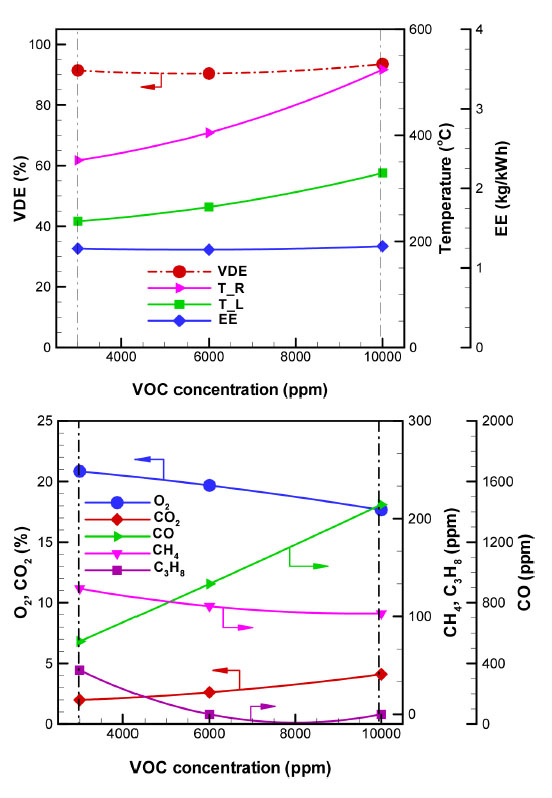

3.2 VOCs 농도에 대한 영향

플라즈마-덤프 연소기의 VOC의 농도에 따른 분해 특성을 알아보기 위하여 톨루엔 증발장치를 통해 각각 3000ppm, 6000ppm, 10000ppm으로 연소기로 주입되는 공기에 희석하여 공급 하였으며, 농도에 따른 공기비는 각각 3.07, 2.38, 1.76이다.

실험의 결과에서 톨루엔의 농도 증가로 인해 플라즈마 버너로 공급되는 공기 중에 가연분의 농도가 증가하게 된다. 이로 인해 연소기 내부의 온도가 상승하여 VOC분해율이 증가하게 되고, 가연분의 증가로 CO2량이 증가함을 볼 수 있다. 현재 공급되는 VOC가 보조연료의 역할을 하게 되어 이와 같은 현상이 나타나게 된다. 또한 가연분의 증가에 따라 연소 시 공기와의 충분한 혼합이 이루어지지 못 하여 CO의 농도는 점차 증가 하는 모습을 보이고 있다. 공급되는 혼합공기 중 O2는 감소하게 되는데 이는 농도가 높아짐에 따라 캐비티 영역 내의 가연분의 증가로 산소가 연소 과정에서 소모되기 때문이다.

반대로 톨루엔의 분해율과 에너지 효율의 경우 농도가 증가 하여도 큰 변화가 없게 측정 되었다. 이는 플라즈마-덤프 연소기는 유량이 증가 하여도 톨루엔의 분해율이 감소되지 않고 내부 온도 상승으로 인해 덤프공간에서 톨루엔 분해가 이루어지게 되어 농도가 증가하더라도 톨루엔 분해율 및 에너지 전환 효율이 감소되지 않는 모습을 보였다. 이를 보면 플라즈마-덤프 연소기는 고농도의 VOCs처리도 적합하다 할 수 있다.

3.3 VOCs주입 위치에 따른 특성

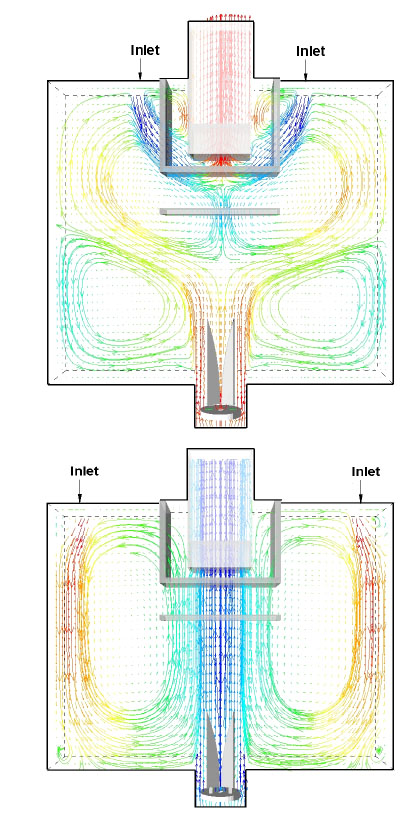

본 실험에서 제안된 플라즈마-덤프연소기의 특징 중 하나는 캐비티 영역이 존재하여 연소 체류시간을 확보하게 되어 연소성을 높이는 특징을 가지고 있다. 이러한 캐비티 영역형성은 상단부 주입구 위치에 따라 유동패턴이 다르게 형성되게 된다. 이를 비교하기 위하여 상용 CFD 프로그램인 Phoenics Code(3.5.1ver)를 이용하여 주입구 위치에 따른 유동장을 해석 하였고, 이는 Fig. 5에 나타내었다. 플라즈마-덤프 수치해석은 실제크기로 AutoCAD를 통해 Phoenics로 형상을 넣어 계산을 하였다. Phoenics에서 사용된 유동 모델은 k-ϵ모델로 실행 하였고, 격자는 x:65, y:15, z:45로 계산하였다.

Fig. 5에서 보여 지는 바와 같이 주입구의 위치에 따라 유동이 크게 차이가 나는 것을 볼 수 있다. 바깥쪽으로 주입구가 위치 할 경우 덤프공간에서 양쪽으로 크게 재순환 영역이 형성되어 있음을 볼 수 있다. 이와 같은 유동은 플라즈마 버너에 의해 공급되는 유량은 보조연료 CH4와 희석되어 공급되는 톨루엔에 의해 연소가 이루어지게 되어 플라즈마 버너의 공기는 급격하게 팽창하게 된다. 또한 3D매트릭스 축열기에 의해 플라즈마-덤프의 양쪽 공간으로 유동이 퍼지게 된다. 이러한 상황에서 상단부로 공급되는 혼합가스의 유량에 의해 서로 반대되는 유동으로 인해 플라즈마 버너의 양쪽 빈 공간인 덤프 공간에서 재순환 영역이 크게 형성이 된다. 이와 같이 형성된 재순환 영역에 의해 체류시간이 충분히 확보되고 고농도의 많은 유량의 톨루엔 분해를 가능하게 한다.

이와 반대로 주입구의 위치가 안쪽의 경우 Fig. 5의 두번째 그림과 같은 해석이 나타난다. 재순환 영역이 크게 형성되지 않고 상단부의 유동에 밀려 재순환 영역이 작게 두 군데의 영역이 형성된다. 또한 상단부의 공급되는 유량은 버너에서 공급되는 유량에 의해 상단에서 주입되는 처리가스는 재순환 영역을 거치지 못 하고 배출구로 나가는 양이 많아지게 된다.

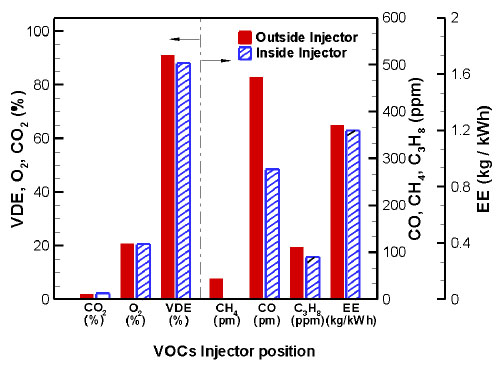

이로 인해 배출가스 농도에 영향을 미치게 되는데, Fig. 6은 주입구 위치에 따른 배출가스 농도 그래프 이다. 주입구가 안쪽의 경우 재순환 영역이 작게 상부와 하부에 형성되어 상부에서는 톨루엔이 충분히 분해 될 수 있는 체류시간을 확보하지 못하게 된다. 반대로 버너에서의 연소 체류시간의 확보는 충분히 이루어지게 되어 CO의 농도는 비교적 낮게 측정 되었다.

3.4 축열 차폐기 영향

배기가스의 폐열 회수를 위해 설치한 세라믹 제질로 제작된 허니컴 유무에 따른 성능을 확인 하였다. 허니컴은 두께는 5cm의 다공성 세라믹 플레이트 이다. 격자모양 형태로 구멍이 형성되어 있으며 Fig. 1의 연소기 배출구의 하단부에 지지대를 설치하여 허니컴을 위치시켰다.

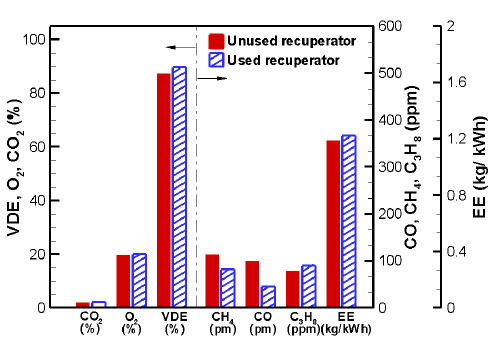

Fig. 7은 허니컴 설치 유무에 대한 배출가스 농도를 비교한 그래프이다. 허니컴 열 교환기는 플라즈마-덤프 내부에서 형성된 열을 보유할 수 있는 역할을 하게 된다. 이로 인해 연소기의 열 손실을 줄이게 되어 톨루엔 분해율 및 에너지 효율에 있어 증가하는 모습을 볼 수 있다. 또한 열 교환기의 설치로 인해 연소기 내부의 온도가 상승하게 되고 이로 인해 CO와 CH4의 농도는 감소되어 측정이 되었다. CO2와 O2의 농도는 연소기 내부의 온도 변화에 의한 농도변화 보다 이전 변수에서 실험한 공급가스의 성분 및 유량에 큰 영향이 있다는 것을 볼 수 있다.

4. 결 론

플라즈마-덤프 연소기를 이용하여 VOCs 중 대표적인 물질 톨루엔을 이용하여 연소기에 대한 톨루엔 분해 특성에 대해 연구 하였다. 톨루엔이 3000ppm으로 희석된 혼합가스를 공급 하였고 연소기의 분해 특성을 알아보기 위하여 혼합가스 주입위치, 톨루엔농도, 열 교환기의 설치 유무, 혼합가스 공급 유량을 통하여 플라즈마-덤프 연소기의 톨루엔 분해 특성을 살펴보았다. 실험에 대한 결과는 다음과 같다.

톨루엔이 희석된 혼합가스를 플라즈마 버너와 상단 주입구로 모두 공급 시 전체 주입유량 450L/min에서 89.64%로 측정 되었다. 유량이 증가 할수록 VOCs분해율은 떨어지지만 에너지 효율은 증가하는 모습을 보이고 있다.

톨루엔 농도에 따른 분해율 에서는 10000ppm의 조건에서 연소기의 온도는 524℃로 가장 높았으며, 톨루엔 분해율 93.54%로 가장 높게 측정 되었다. CO의 경우 3000ppm, 6000ppm, 10000ppm순으로 순차적으로 증가 하였다.

주입구 위치에 따른 톨루엔 분해율 결과로는 안쪽의 주입구로 혼합가스가 주입 시 CO의 농도는 낮게 측정 되었다. 톨루엔 분해율의 경우 바깥쪽 주입구에서 공급할 시 분해율이 90.97%로 측정되었다. 주입구의 위치에 따라 유동이 다르게 형성 되었으며 이에 따라 배출 가스 성상 또한 다른 특징을 보였다.

배출구의 열 교환기 설치의 유무에 따라 톨루엔 분해율은 허니컴이 설치 될 시 89.64%의 분해율이 측정 되었고 연소기 내부 온도도 20℃정도 높게 측정 되었다. CO값 또한 허니컴 설치 시 낮게 측정이 되었다.

Acknowledgments

이 논문은 2013년도 정부(중소기업청)의 재원으로 중소기업융합지원센터의 지원을 받아 수행된 중소기업융복합기술개발사업임(No. S2148261).

References

- Lim, C. S., (2002), “Ozone forming potential by VOCs exhausted from motor vehicles”, Konkuk University, doctorate thesis.

- Kim, J. C., (2006), “Trends and Control Technologies of Volatile Organic Compound”, Korean Society for Atmospheric Environment, 22(6), p743-757.

- Joung, J. K., (2012), “Decomposition of volatile organic compounds (VOCs) using synergistic combination system of non-thermal plasma (NTP) and catalyst”, Korea University, doctorate thesis.

-

Yang, D. R., Azhari, C. H., Mohtar, W. H. W., Lee, H., (2007), “Advanced VOCs decomposition method by gliding arc plasma”, Chemical Engineering Journal, 131(1-3), p337-341.

[https://doi.org/10.1016/j.cej.2006.11.009]

-

Kim, S. C., Chun, Y. N., (2008), “Decomposition Characterist of Toluene Using a Glidarc Water-jet Plasma”, Korean Society for Atmospheric Environment, 24(3), p329-335.

[https://doi.org/10.5572/KOSAE.2008.24.3.329]

- Chun, Y. N., Chae, J. S., Jung, O. J., (2000), “The Development of Hazardous Waste Compact Dump incinerator for Low Emissions”, Korean Society for Atmospheric Environment, 16(6), p653-663.

-

Lim, M. S., Chun, Y. N., (2012), “The Study of Model Biogas Catalyst Reforming Using 3D IR Matrix Burner”, Journal of Korean society of Environmental Engineers, 34(12), p840-846.

[https://doi.org/10.4491/KSEE.2012.34.12.840]

- Kim, E. H., Mahir, F., Chun, Y. N., (2015), “Development of a Plasma-Dump Reformer for syngas production”, 한국 신재생에너지학회 2015년도 춘계학술대회 초록집, p241.