전산유체역학을 이용한 공기온도변화에 따른 목재펠릿의 연소특성 분석

Copyright ⓒ2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited

Abstract

The global increase in energy consumption has caused serious environmental pollution issues, which have highlighted the need for new and renewable energy sources. Solid fuel pellets produced from the crushing, drying, and pelletizing of lignocellulosic biomass can be a possible replacement for fossil fuel coal because it is carbon neutral fuel. On the other hand, the characteristics of pellet combustion depends largely on the environment, such as the inlet air temperature and humidity. This study examined the combustion characteristics of wood pellets in terms of the inlet air temperature and compared the experimental results with the simulations obtained by computational fluid dynamics (CFD). As a result, the improved combustion model, including the inlet air temperature variation, showed better agreement with the experimental data by obtaining lower root mean square error values than from previous models in terms of the inlet air temperature.

Keywords:

Pellet Boiler, Solid Combustion, Computational Fluid Dynamics, Simulation키워드:

펠릿보일러, 고체연소, 전산유체역학, 모의실험1. 서 론

최근 세계적으로 에너지 소비량이 급격하게 증가하며 이로 인하여 필연적으로 환경오염 문제가 크게 나타나고 있다. 따라서 자연친화적인 신재생에너지의 개발의 중요성이 증대되고 있다. 특히 대한민국의 에너지 공급구조는 수입이 크게 차지하고 있으며 수입의존도가 2013년 기준 95.7%를 나타내고 있다(에너지통계연보 에너지경제연구원, 2014). 이 규모는 전체 수입액의 약 34.7%(한국무역협회, 2014)로써 이런 문제점을 해결하기 위하여 국내 자체적으로 생산 및 이용 가능한 청정에너지의 개발이 요구되고 있다.

1.1 목재 펠릿의 장점

태양광・열이나 풍력, 수력과 같은 신재생에너지는 이용에 제약조건이 많이 따른다. 하지만 목질계 바이오매스는 이와 다르게 기존 화석연료와 동일하게 저장 및 이용이 가능한 특성을 가지고 있으며, 석탄과 혼용으로 기존의 시설에 이용 및 적용 가능하여 신재생에너지 의무 할당제도(Renewable Portfolio Standard, RPS)에 보다 쉽게 활용될 수 있는 이점이 있다. 또한 동일한 양의 에너지 이용 시 생성되는 이산화탄소의 양이 화석연료의 1/12 수준[1]이며 이때 발생된 이산화탄소는 다시 새로운 바이오매스의 성장을 위한 광합성작용에 이용된다. 이런 특성을 바탕으로 2006년 유엔기후변화협약(United Nations Framework Convention on Climate Change, UNFCCC)에서 ‘탄소중립연료(Carbon Neutral)’로 인정되었으며, 2015년 1월 12일 국내 환경부에서 실시한 “온실가스 배출권의 할당 및 거래에 관한 법률”의 탄소배출권에 관하여 이용이 자유로운 에너지원이다.

이러한 목질계 바이오매스는 대부분 톱밥과 같은 작은 입자형태로 분쇄, 건조, 압축하여 작은 알갱이 형태로 성형한 펠릿으로 이용하고 있으며, 재료의 함수율과 크기 및 생산시간에 따른 효율증대를 위한 연구가 활발히 진행되고 있다.[2,3] 다른 한편, 최근 목질계 바이오매스의 고밀도 에너지화를 위한 반탄화 목재칩 생산을 위한 연구가 진행되었다. 하지만 생산에 투입되는 에너지 비용을 이용한 경제성분석 결과 펠릿으로의 성형방법에 대한 연구와 개발의 필요성을 언급하고 있다.[4]

1.2 목재 펠릿의 이용 현황

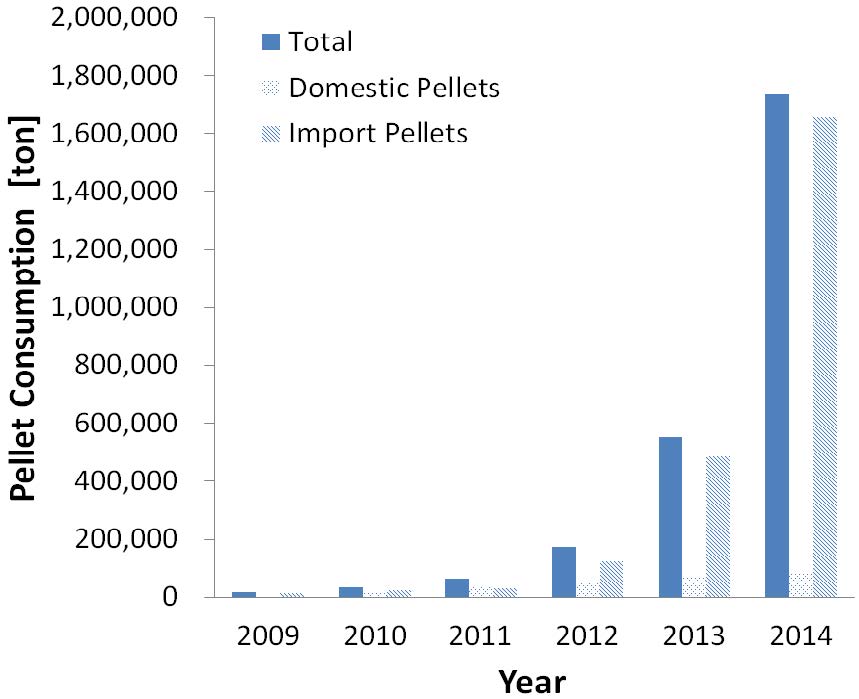

국내 임지에서 발생되는 목질계 바이오매스를 그대로 사용하는 양은 꾸준히 감소되어 왔으며, 2009년부터 대부분 우드 칩(Wood chip)과 목재펠릿(Wood pellet)으로 가공하여 이용하기 시작했다. 목재펠릿은 크게 부피의 축소(우드칩의 4배)와 보관 및 운송의 용의, 균질, 규격화를 통하여 자동보일러까지 사용가능해지면서 소비량이 2009년 18,216 ton에서 2014년 1,940,103ton으로 약 106배 증가되었으며, 이에 따라 수입량 또한 크게 증가되었다(Fig. 1). 이러한 이용확대에도 불구하고 목재펠릿 이용기기들의 투입 공기와 연료의 양, 연료공급 및 고체연소특성으로 인한 효율감소 및 다양한 문제점에 발생됨에 따라 개발에 많은 시간과 비용이 소모되고 있다. 따라서 이를 보완하고 개발하는데 있어 해석모델을 이용한 수치해석방법이 유용하게 활용될 수 있다.

본 연구에서는 목재펠릿의 연소현상 후 발생되는 생성물을 화학반응식을 이용한 1차원분석과 전산유체역학(Computational Fluid Dynamics, CFD) 프로그램을 이용한 3차원 해석모델을 이용하여 예측하였다. 또한 실제 사용하고 있는 가정용 목재펠릿보일러의 실험 결과와 앞서 예측한 시뮬레이션 결과를 비교하여 검증하였다.

2. 이론적 고찰

목질계 바이오매스에 공급되는 산화제 온도변화에 따른 연소현상의 변화를 고찰하였으며, 먼저 화학량론(Stoichiometry)을 이용하여 1차원분석(One-dimension, 1-D)을 진행하였다.

2.1 목질계 바이오 매스의 연소

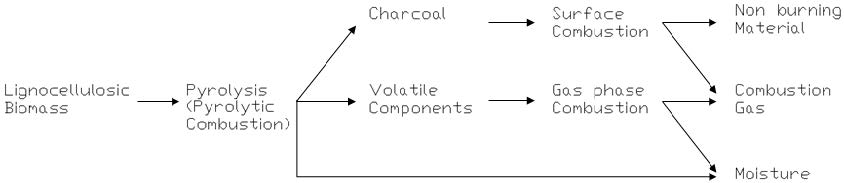

목질계 바이오매스의 연소반응은 외부에서 공급되는 열에너지로 인하여 온도가 증가되어 흡열반응(Endothermic Reaction)으로 수분 증발이 일어난다. 이후 수분함량 0 (Zero)을 지나 계속 에너지를 흡수하면 분해연소(Pyrolytic Combusiton)가 일어나 휘발분(Volatile)이 발생되며 나머지는 숯(Charcoal)으로 변환된다. 또한 분해연소로 생성된 물질들은 발열반응(Exothermic Reaction)으로 숯의 일부가 표면연소(Surface Combustion)를 통하여 연소가스(Combustion Gas)로 변환되고 타지 못한 물질은 비연소물질(Non Burning Material)로 남는다. 마지막 단계로 휘발분의 경우 가스상 반응(Gas Phase Combustion)을 통하여 연소가스로 변화되며 특히 휘발분의 수소(H)성분은 산소(O)와 결합하여 수분으로 발생된다(Fig. 2). 이와 같은 화학적 에너지 전환단계는 목재의 종류, 밀도, 함수율, 열 침투성, 열적특성과 같은 많은 변수들의 함수로써 실제 현상에서는 상기 반응들이 복합적으로 발생하며 이 모든 현상을 시뮬레이션을 통하여 100% 모사하는 것은 불가능하다.[6,7] 따라서 본 연구에서 이루어진 시뮬레이션은 다음과 같은 가정을 통하여 분석을 진행하였다. 첫째, 목재펠릿의 제조공정이나 소재에 따라 변화되는 목재펠릿의 성분을 하나의 평균값으로 적용하여 분석하였다. 둘째, 연소반응을 통해 생성된 열이 보일러의 물집이나 열교환기로의 흐름에 있어서 외부로의 열손실은 없다. 셋째 입력 공기는 건공기로 가정하였다.

2.2 1-D 연소분석방법

반응에 수반되는 반응물과 생성물의 상대적인 질량을 계산하기 위하여 화학반응식을 이용하는 과정을 화학량론(Stoichiometry)이라 하며, 이를 이용하여 연소분석을 진행하였다. 연소에 의해 다량의 열을 발생하는 성분은 주로 수소(H), 탄소(C), 황(S)으로써, 일반적으로 발열에 대하여 고려할 경우 이 3원소에 대하여 분석한다.

이들 가연 원소의 연소에 대한 기본적인 화학 방정식은 식 (1~5)와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

현재 우리 주위에서 사용되고 있는 화석연료의 주성분은 탄소와 수소이다. 이와 같은 탄화수소를 공기를 산화제로 이용하여 완전연소 시키기 위한 일반 반응식은 식 (6)과 같다.[8]

| (6) |

여기서 연료 1kg이 탄소 C kg, 수소 H kg, 산소 O kg, 황 S kg, 질소 N kg, 수분 W kg 으로 구성되어있다면, 이 연료가 완전연소 하는데 필요한 이론산소량(OO)과 이론공기량(AO)은 식 (7~8)로 나타낼 수 있다.

| (7) |

| (8) |

탄소, 수소, 황은 연소반응을 통하여 연소가스가 된다. 하지만 이와 다르게 질소는 연소열에 의하여 특정조건 온도에 따라 질소산화물로 발생되는데 1차원 분석에서는 다루지 않는다. 마지막으로 연료 내부와 산화제 내부 수분이 수증기로 변화 하는데 이 총합이 바로 연소가스량이 된다. 이론습연소가스량은 식 (9)과 같이 계산된다.

| (9) |

또한 연소생성 수증기와 산화제 속 수분을 제외한 이론건조가스량은 식 (10)과 같이 계산한다.

| (10) |

마지막으로 과잉공기비를 적용한 실제 입력되는 공기량은 식 (11)을 통하여 구할 수 있다.

| (11) |

일반적으로 1℃, 1기압의 건조공기는 질소 79mol%(76.8 wt%), 산소 21mol%(23.2wt%)로 구성되어있다. 따라서 이전 연구에서는 α, β가 일정한 값으로 계산되었다.[9] 하지만 온도변화에 따른 밀도 변화는 산소와 질소 공급의 절대량에 영향을 준다는 점에 착안하여 모델을 개선하였으며, 이에 따른 변화량은 Table 1과 같이 나타난다.

최종적인 온도 변화에 및 공기비의 변화에 따른 질소와 산소의 공급량은 식 (12)와 같이 나타난다.

| (12) |

따라서 배기가스의 주요 구성성분인 산소, 질소, 이산화탄소, 수분은 다음 식 (13)으로 나타낼 수 있다.[10]

| (13) |

식 (13)을 살펴보면 실제 배기가스의 이산화탄소의 배출은 목재펠릿을 구성하고 있는 탄소의 성분에 관여되어 있으며, 반응에 직접적으로 참여하지 않는 질소의 배출은 실제 입력되는 산화제의 과잉공기와 목재펠릿을 구성하고 있는 질소 성분의 영향을 받는다. 또한 산소는 실제 과잉 공급된 공기에서 연소반응 후 이산화탄소나 수분으로 반응되는 이론공기비만큼 감소된 후 배출된다. 마지막으로 수분의 경우 실제 목재펠릿을 구성하고 있는 수분과 수소가 연소반응 후 생성되는 수분, 그리고 산화제 가지고 있는 수분이 합산되어 배출된다.

2.3 3-D 연소분석방법

고체연료의 연소는 난류 비예혼합화염이며 불균일반응(Heterogeneous Reaction)이다.[11] 불균일반응이란 다른 물리적 상태로 존재하는 화학종이 연루되는 반응, 즉 가스-액체 또는 가스-고체사이의 반응을 뜻한다. 따라서 연소반응은 보존 스칼라(Conserved Scalar)개념에 바탕을 둔 Mixture fraction PDF 모델[12]과 난류 모델(Standard k-ε)[13]을 고려하였으며, 복사모델은 복사열전달 방정식(Radiative transfer equation, RTE)을 바탕으로 세워진 Discrete Ordinate를 이용하였다.[14]

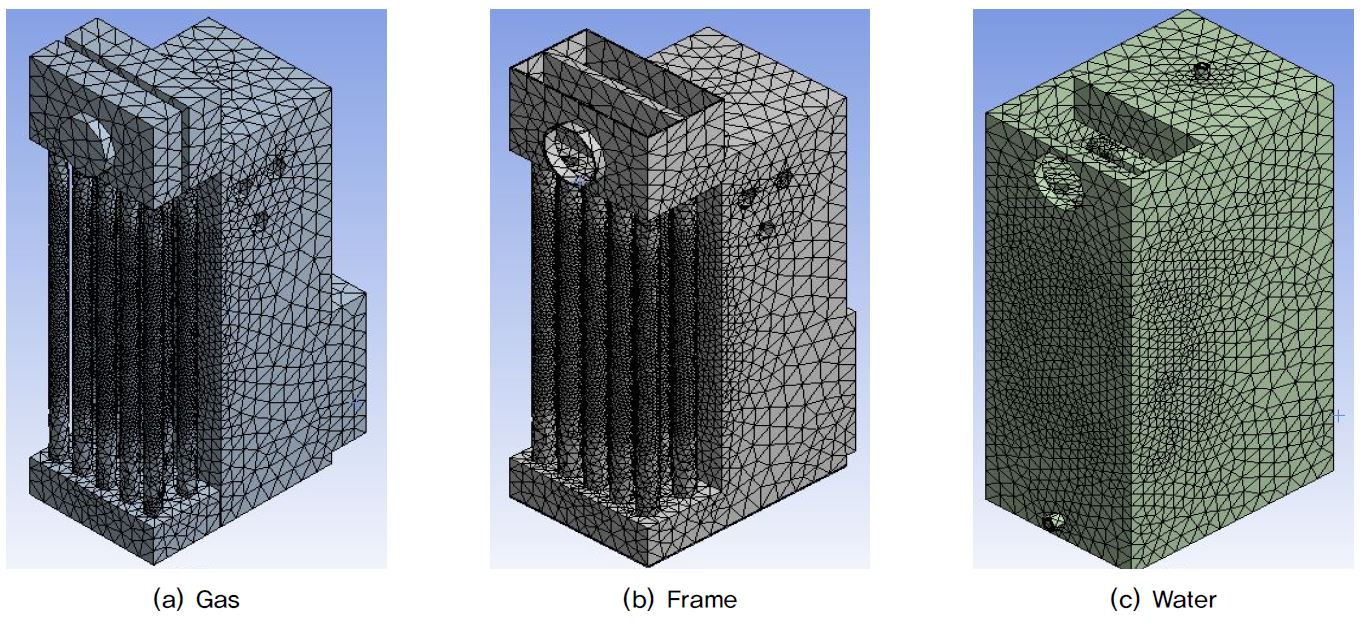

연소실 모델의 3차원 설계에는 Workbench(16.1 ANASYS Inc, USA) 및 CAD(2012 AutoDesk Inc, USA)를 이용하였으며 연소해석에는 FLUENT(16.1, ANASYS Inc, USA)를 사용하였다. 시뮬레이션은 실제 사용되고 있는 20,000J급의 가정용 펠릿보일러가 사용되었으며, 분석을 위하여 Gas, Water, Frame의 3가지 물질로 정의하여 모델링 후 격자를 생성하였다.

생성하는 격자의 품질은 해의 수렴성과 정확한 해석결과 그리고 해석 속도를 결정하는 매우 중요한 특성이다. 격자의 비틀림을 나타내는 왜도(Skewness)는 질이 나쁠수록 0에 가깝고 질이 좋은 격자일수록 1에 가깝다. 특히 직교품질(Orthogonal Quality)은 0.01보다 커야하며 평균값은 0.2보다 높아야 한다. 분석에 이용된 형상은 보일러와 동일한 기하학(Geometry) 구조를 가지고 있으며 총 165,995의 노드와 638,406개의 격자로 왜도 평균값 0.3968, 직교품질 평균값 0.7255이다(Fig. 3).

3. 실험방법

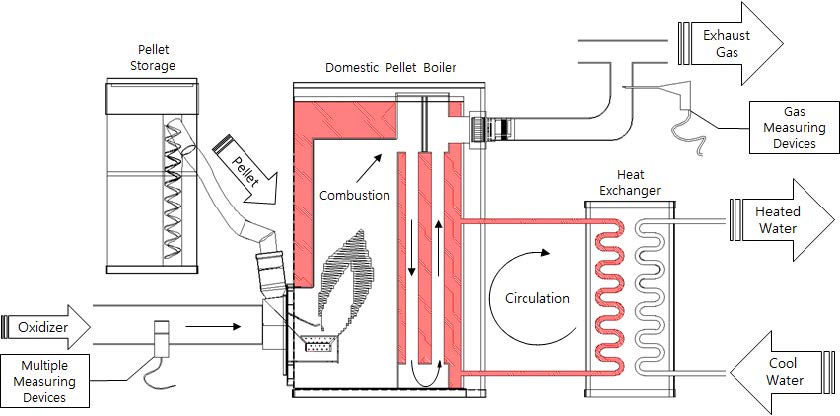

본 실험은 정상상태에서의 연소현상에 대하여 분석하기 위하여 실시하였다. Fig. 4의 보일러를 살펴보면 우측상단의 배풍기가 공기를 밀어내면 1차 공기는 버너 하단, 2차 공기는 버너상부의 연료투입구에서 동시에 공급된다. 이후 버너 주변 및 상단에서 분해연소가 일어나며 연소실을 중심으로 표면연소가 발생한다. 그 뒤 연소 가스는 연관을 통하여 2차 열 교환을 통해 열전달 후 배출된다. 이때 보일러 내부순환수의 온도 측정을 위해 K-type열전대를 보일러 입, 출구와 열교환기의 입, 출구 각각 4개소에 설치하였으며 입력 공기의 습도 및 온도를 측정하였다. 각 순환수와 부하의 열교환기 입출력 온도 차이가 0.1℃ 이내를 만족할 때 정상상태라 판단하여 입력조건을 변화시켜 실험을 진행하였으며, 모든 실험간 데이터 로거(GL800, Graphtech, Japan)와 가스분석기(OPTIMA 7, MRU, Germany)를 이용하여 1초 간격으로 데이터를 기록하였다.

4. 실험결과 및 분석

실험은 포항 펠릿(포항시산림조합, 포항시)을 이용하였으며 한국임업진흥원 목재제품 표준시험법에 의한 목재펠릿 품질규격 시험을 통과한 1등급 펠릿으로 주요 데이터는 다음 Table 2와 같다.

4.1 보일러연소 실험 결과

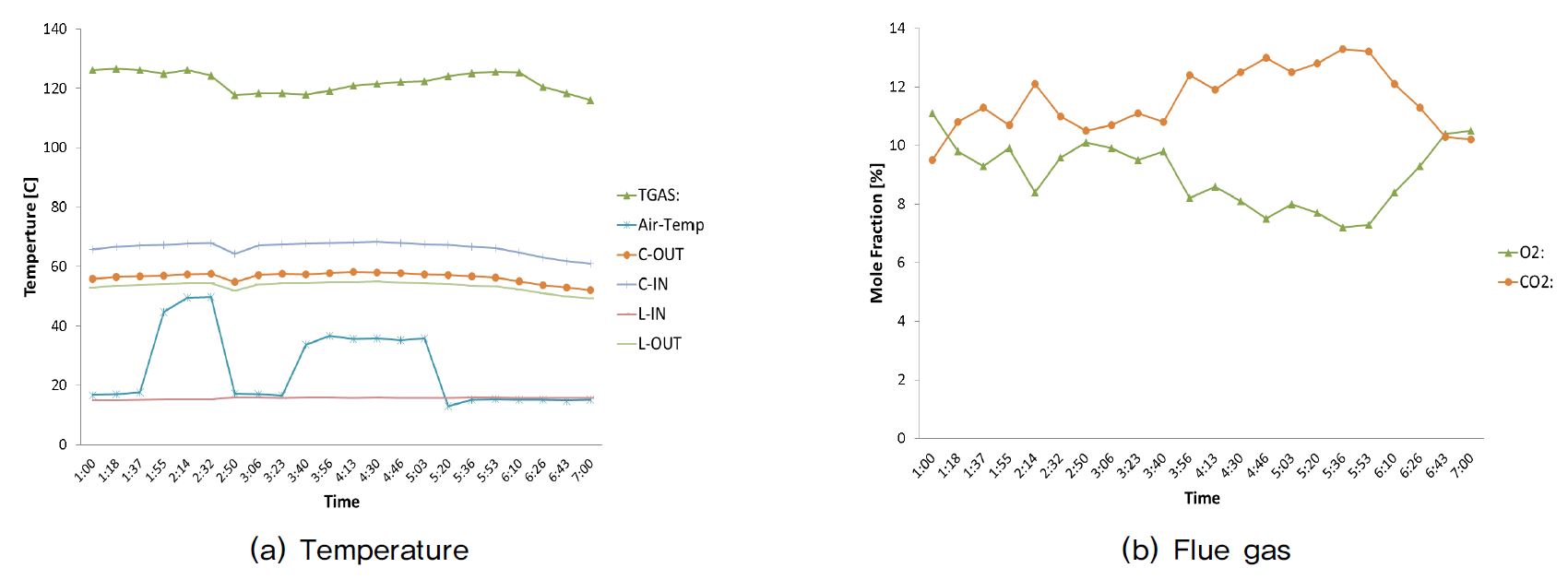

실험은 약 7시간 동안 진행되었으며 실험기간 펠릿 소비량은 6.75kg/h, 산화제의 풍량은 66.2m3/h로 측정되었다. Fig. 5의 온도변화(a)는 열교환기를 기준으로 보일러 내부 순환수 입력(C-IN),출력(C-OUT)온도, 부하 입력(L-IN) 및 출력(L-OUT)온도, 산화제(Air-Temp)온도와 배기가스(TGAS)온도를 나타내고 있다. 1차 15.8℃, 2차 36.5℃, 3차 49.5℃의 3단계로 나누어 온도변화량이 15분 기준 0.1℃ 이하를 만족할 때를 정상상태로 판단하여 데이터 분석을 진행하였다. 보일러 내부 환수 및 부하의 온도 변화를 살펴보면 산화제 온도 증감에 크게 영향을 받지 않는다. 이는 입력온도 변화가 보일러의 용량에비에 작기 때문에 나타난 결과라 사료된다. 하지만 배기가스(Fig. 5(b))의 변화량은 약 ±5.0%의 큰 변동(fluctuation)을 가지는데, 이것은 펠릿연료의 일정하지 않은 길이와 일정주기(Step type)공급방식의 특성 그리고 불균일 고체연소반응의 특수성에 기인된 것으로 사료된다. 또한 산소와 이산화탄소의 배출량은 반비례 관계를 가지는데 이는 1-D 분석과 동일한 결과를 나타내고 있다. 마지막으로 실험 전 후 약 15분은 점화와 소화의 특성을 가지는 배기가스 분포를 나타내고 있다.

앞서 제시한 조건에 따라서 3가지 경우로 나누어 분석하였으며 그 결과는 Table 3과 같다. 입력온도가 높아질수록 효율은 증대되며 그 증가폭은 감소되어 나타났다. 또한 입력온도 증가에 따른 산소 배출량의 감소는 산화제의 밀도 감소에 따른 결과라 사료되며, 이와는 다르게 연료의 양에 영향을 받는 이산화탄소의 경우 배출량이 증가되었다

4.2 시뮬레이션 모델 검증

산소와 이산화탄소의 배출량을 실험결과와 기존모델과 개선모델간의 정확도를 RMSE(Root Mean Square Error) 계산방법을 이용하여 비교 분석하였다(식 (14)).

| (14) |

1-D연소해석의 기존모델의 경우 온도조건이 1℃로 일정하게 입력되는데 비하여 개선된 온도변화에 따른 모델의 경우 RMSE 값이 약 0.06~1.3 감소되었다(Table 4), 3차원 분석 기존 모델의 경우 온도 조건이 20℃로 일정하게 입력되었으며 개선된 온도 변화에 따른 모델은 RMSE 값이 약 1.34~3.94 감소되었다(Table 5). 이를 통하여 개선된 모델이 기존 모델보다 오차의 정도가 감소되어 보다 더 정확한 모델임을 판단하였다.

4.3 3-D 시뮬레이션 결과 분석

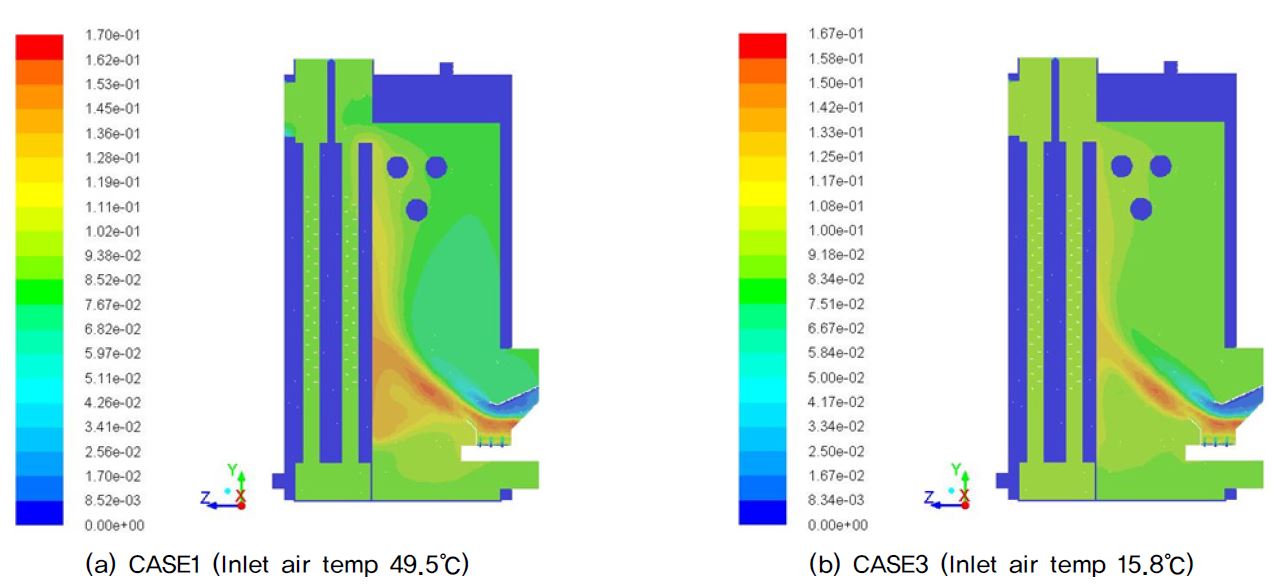

연소특성을 파악하기 위하여 연소 현상에 가장 중요한 인자인 이산화탄소의 대칭면(Symmetry) 분포를 비교하였다(Fig. 6). 먼저 CASE1의 이산화탄소의 분포를 살펴보면, 고온으로 입력되는 산화제로 인하여 연소반응이 더욱 잘 일어나 버너 우측상단에 넓게 분포되어있다. 하지만 CASE3의 경우 CASE1보다 이산화탄소의 분포가 협소하게 나타났으며, 특히 이산화탄소가 0(zero)인 부분에는 질소와 산소만으로 구성되어있을 것으로 판단되는데 버너 상단부에 선명하게 나타나 연소가 잘 일어나지 못한 것으로 예측할 수 있다.

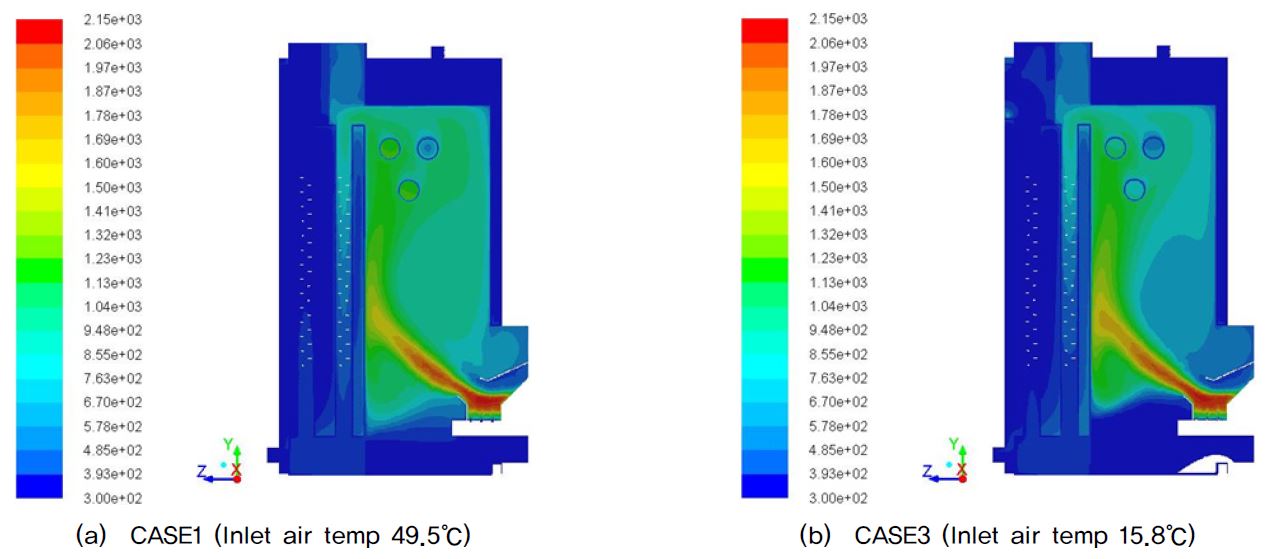

다음으로 효율 변화를 검증하기 위하여 CASE1과 CASE3의 대칭면 온도 분포를 비교하였다(Fig. 7). CASE1의 경우 CASE3보다 연소실에 전체적으로 고온으로 분포되어 있어 내부 수관의 온도가 증가되어 나타났으며, 특히 연소가스가 연소실을 지나 2차 열 교환이 발생되는 연통을 통과할 때 온도 분포가 하단까지 발달하여 보다 더 많이 열전달이 일어난 것이라 판단되다. 또한 온도가 가장 높은 공간이 산소와 가장 많이 반응하는 불꽃 표면이기 때문에 온도 분포를 바탕으로 불꽃형상을 예측할 수 있다. CASE1의 경우 불꽃이 선명하게 나타났으며, 이와 다르게 CASE3는 불안정하게 연소하는 것을 알 수 있다. 따라서 실제보일러에 열효율을 증가시키기 위해서 연통을 통과하는 배기가스를 감속시켜야 하며 이를 위하여 추가적인 구조물(baffle)이 설치되어 있는데 형상변경 및 시뮬레이션을 통한 최적화로 효율을 증가 시킬 수 있을 것이라 판단된다.

5. 결 론

본 연구는 목질계 바이오매스의 연소특성 분석을 산화제 공급 온도변화 조건을 이용하여 이전에 개발된 1-D와 3-D의 모델의 수정을 통한 보완이 이루어졌다. 연구는 실제 사용하고 있는 20,000J 급 가정용 펠릿보일러의 실험과 병행하여 진행되었으며, 연소실 내부 연소현상을 화학양론과 전산유체역학 관점에서 해석하여 그 과정의 흐름과 각각의 특성을 분석하여 시뮬레이션 후 검증하였다. 이를 이용하여 주어진 시스템에 대한 연소모델이 개선되었으며, 구체적인 방법은 다음과 같다.

- 1) 기존 수행된 1-D 연소해석방법을 통한 분석방법에 온도 변수를 추가하여 모델이 개선되었다. RMSE 방법을 이용하여 분석한 결과 기존 모델에 비하여 개선된 모델의 오차의 정도가 평균 0.47 감소하여 모델의 정확도가 증가함을 확인하였다.

- 2) 기존 수행된 전산유체역학 프로그램을 이용한 3-D 연소해석방법에 온도 입력조건을 추가한 개선모델로 분석이 진행되었으며, RMSE 방법을 이용한 분석결과 오차의 정도가 평균 2.60감소하여 모델의 정확도가 증가함을 확인하였다.

- 3) 시뮬레이션 이용하여 도출된 온도와 이산화탄소, 분포를 통하여 실제 연소실 내부의 연소현상을 파악하였으며, 이 분석방법은 실제 보일러 개발에 있어서 지금까지보다 효율적인 방법으로서 이용될 수 있을 것이라 사료된다.

- 4) 목재펠릿의 품질은 기본적으로 발열량을 기준으로 구분되며 겉보기밀도, 함수율, 회분, 미세분, 내구성 및 기타첨가물의 정도에 따라 1~4등급으로 분류된다.[15] 현재 이러한 목재펠릿을 이용하는 소형 난방시스템은 추가적인 클링커, 재, 미연소분등의 연소생성물의 발생으로 인하여 운전 및 효율감소의 문제점을 지니고 있으며, 특히 미세분은 연료공급 시 수분과 미연소분의 증가를 가져와 최종적으로 연소효율의 감소를 가져온다. 따라서 미세분의 발생을 억제하기 위한 내구성증대 및 적정길이를 가진 목재펠릿의 성형방법의 개발이 필요하며, 앞서 언급한 추가적인 연소반응물이 고려된 시뮬레이션의 개선도 이루어져야 한다.

본 연구는 목질계 바이오매스인 목재펠릿의 주위온도특성에 따른 연소현상을 규명하기 위하여 진행되었으며, 실제 사용되고 있는 펠릿 보일러의 실험과 1-D, 3-D차 연소 시뮬레이션이 개선이 실시되었다. 개선 모델은 기존 모델에 비하여 정확도가 향상되었으며 향후 분석 모델의 보완을 통하여 대기오염가스로 주목 받고 있는 일산화탄소와 질소산화물의 발생을 예측할 수 있는 시스템을 개발해야 할 것이다. 더 나아가 펠릿에 한정적이지 않고, 폐기물이나 고형분뇨 등의 모든 고형연료에 적용 가능한 모델 개발을 통하여 현재, 그리고 미래에 사용하는 연료의 효율적 이용방법을 개발해야 할 것이다.

Nomenclature

| Gw : | wet base combustion products, Nm3/kgf |

| Gd : | dry base combustion products, Nm3/kgf |

| OO : | theoretical oxygen, Nm3/kgf |

| AO : | theoretical air, Nm3/kgf |

| OEx : | excess air, Nm3/kgf |

| W : | moisture, % |

| O2flue : | flue gas oxygen, Nm3/kgf |

| N2flue : | flue gas nitrogen, Nm3/kgf |

| H2Oflue : | flue gas moisture, Nm3/kgf |

| CO2flue : | flue gas carbon monoxide, Nm3/kgf |

| m : | excess air ratio |

| α : | Oxygen volume fraction |

| β : | Nitrogen volume fraction |

| t : | temperature, ℃ |

| η : | efficiency |

| d : | difference between ith estimated and ith measured values |

| n : | number of data pairs |

Acknowledgments

2015년도 강원대학교 대학회계 학술연구조성비로 연구하였음(관리번호-120140390).

References

- Gyu-seong Han, (2010), Research on Wood Pellet Management Based on Prediction of Future Supply and Demand for Wood Pellet, korea forest, p10-11.

- Sim, B. S., Kim, H. J., Park, H. C., Kim, J. J., Choi, K. S., Kang, S. B., (2012), “Combustion Characteristics of a Wood Pellet”, The Korean Society of Mechanical Engineers, Spring Conference, p276-278.

- Ahn, J., Kim, J. J., Park, B. S., (2011), “Combustion and Heat Transfer Characteristics inside the Combustion Chamber of a Wood Pellet Boiler”, The Society of Air-Conditioning and Refrigerating Engineers of Korea, Winter Conference, p363-366.

-

Jaejung Lee, Soo Min Lee, Eun-Ji Kim, Byoung Jun Ahn, (2015, Jun), Energy Densification and Enhancement of Fuel Charracteristics of Tulip-tree (Liriodendron Tulipifera) by Mild Thermal Treatment, New & Renewable Energy, 11(2), p39-46.

[https://doi.org/10.7849/ksnre.2015.06.11.2.39]

- 2014 Wood pellets statistics (based on end-2014), (2015), korea forest, http://www.forest.go.kr/newkfsweb/cmm/fms/BoardFileDown.do?atchFileId=FILE_000000000553700&fileSn=0&dwldHistYn=N&bbsId=BBSMSTR_1031&fn=2014년 목재펠릿 통계자료(2014년말기준).pdf.

- Kim, J. Y., (2012), “Design Modeler & Meshing for CFD users”, p23-24, Guilin.

- Myoung, H. K., (2002), “Introduction to CFD”, p4-21, Monundang.

- Song, K. K., Choi, B, C., (2007), “Combustion”, p30-46, Cheongmoomgak.

-

Kwang Cheol Oh, Seung Hee Euh, Jae Heun Oh, Dae Hyun Kim, (2014), “Simulation and Model Validation of Combustion in a Wood Pellet Boiler Using Computational Fluid Dynamics”, Journal of Energy Engineering, 23(3), p213-220.

[https://doi.org/10.5855/energy.2014.23.3.203]

- Lee, S. G., Choi, K. R., (2009), “New Combustion”, p67-70, Donghwa.

- No, S. Y., Gu, J. Y., Moon, H. J., Lee, C. J., Jo, Y. S., “An Introduction to Combustion Concepts and Applications”, p551-553, McGraw-Hill Korea.

- ANSYS. inc, (2009), ANSYS FLUENT 12.0 Theory Guide, https://www.sharcnet.ca/Software/Fluent12/html/th/main_pre.htm.

- Launder, B. E., and , D. B., (1972), “Spalding. Lectures in Mathematical Models of Turbulence”, Academic Press.

- Modest, M. F., (1993), “Radiative Heat Transfer”, Series in Mechanical EngineeringMcGraw-Hill.

- Specifications and quality standards of wood products (National Institute of Forest Science Announcement No. 2015-10), (2015), korea forest, http://www.forest.go.kr/newkfsweb/cmm/fms/BoardFileDown.do?atchFileId=FILE_000000000673744&fileSn=0&dwldHistYn=N&bbsId=BBSMSTR_1005&fn=목재제품의 규격과 품질기준 (국립삼림과학원 고시 제 2015-10호).hwp.