태양열 해수담수화를 위한 진공 막 증발법 모듈의 해수 공급 조건에 따른 담수 생산 특성

Copyright ⓒ2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study we built a lab scale VMD (Vacuum Membrane Distillation)system with a capacity of 1 m3 per day. The basic design data of the solar desalination plant, (freshwater production system) using a VMD module exhibited reduced energy requirements compared to other membrane distillation methods, as well as a relatively high production rate, and analyzed the performance characteristics of the VMD module under various sea water temperature, flow rates and salinities.

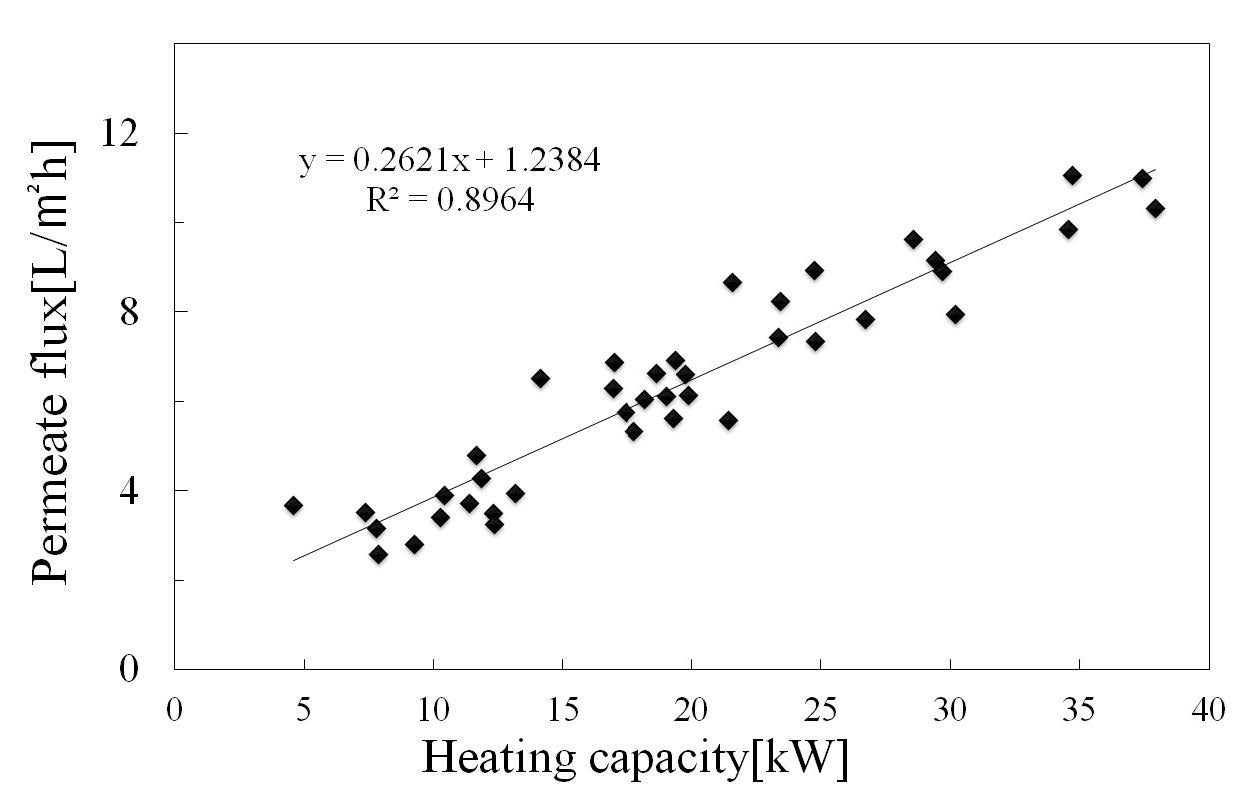

The VMD module used in this study has an energy requirement of about 24.2 kWh per hour to produce 1 m3 of fresh water over a period of 24 h, The total heat input required for this production is about 580 kWh. The equation of permeate flux according to the quantity of heat input is y = 0.2621x + 1.2384, so that the permeate flux is increased as the quantity of heat input is increased. When salinity or flow rate of the feed water increases, the RR (Recovery Ratio) value is reduced. If the temperature of feed water increases, the RR value is increased.

Keywords:

Membrane Distillation, Vacuum Membrane Distillation, Desalination, Solar Desalination키워드:

막 증발법, 진공 막 증발법, 해수담수화, 태양열 해수담수화1. 서 론

인구 증가와 산업화에 따른 물 수요는 꾸준히 증가하고 있으나 기후 변화에 따른 강수량 변화 및 사막화 등으로 인하여 1인당 사용 가능한 물의 양은 급격히 감소하고 있다. 이러한 물 부족 문제를 해결하기 위하여 물 부족 국가 및 지역을 중심으로 해수담수화 플랜트의 도입이 확산되고 있다.

그러나 최근 해수담수화 공정 중 발생하는 농축수의 해양 생태계 및 환경 영향에 대한 우려가 제기되고 있으며, 또한 해수담수화 공정에 필요한 열 및 전기 에너지를 화석연료를 사용하여 발생되는 온실가스 배출 문제도 대두되고 있다.[1]

따라서 이러한 문제를 해결하기 위해 세계 각국에서는 친환경 해수담수화 기술에 대한 연구가 매우 활발하게 이루어지고 있다. 그 중에서도 막 증발법(Membrane Distillation, 이하 MD) 공정은 기존 증발법과 역삼투 공법의 단점을 보완할 수 있는 차세대 담수 기술로 부각되고 있다.

막 증발법은 다공성의 소수성 분리막을 사이에 두고 막의 양단에 존재하는 온도(증기압) 차를 구동력으로 이용한다. 이때 해수 공급측에서 발생된 증기는 증기만 통과 할 수 있는 선택적 분리막의 특징을 이용하여 해수로부터 담수를 생산해낼 수 있는 막 분리 공정이다. 막 증발법은 기존의 증발법(MED, MSF)에 비하여 비교적 낮은 온도에서 운전되며, 이론적으로 매우 회수율이 높아 농축수 배출 문제를 줄일 수 있는 담수 기술이다.

막 증발법은 1980년대 막 소재 기술의 발전으로 관련 기술연구가 활성화 되었으나 기존의 증발법 및 역삼투 공정을 대체할 경우 발생하는 경제성이나 장점이 없었기 때문에 응용분야 측면에서 실용화와 사업화에 대한 실적이 많지 않았다. 그러나 원유가격 상승 및 기존 역삼투 공정의 농축수 배출 문제가 심화됨에 따라 2000년대 들어 막 증발법 공정에 필요한 열 에너지를 태양열이나 신재생에너지로부터 얻는 친환경 에너지 절약형 담수 기술로 새롭게 부각되고 있다. 그 중에서도 특히 담수화 선진국을 중심으로 태양열을 이용한 막 증발법 연구가 활발히 진행되고 있다.

Manna 등은 PVDF 재질의 평판형 DCMD를 제작하여 DCMD에 필요한 열원을 태양열 시스템을 통해 공급 하였으며 공급 온도 및 유량이 담수 생산량에 미치는 영향을 분석하였다.[2] Koschikowski 등은 막 면적 약 8m2의 PTFE 재질의 나선형 평판형 DCMD 모듈과 5.9m2 태양열 집열 면적을 갖춘 소규모 독립형 태양열 MD 시스템을 실증하였으며 일사량에 따른 담수 생산량을 분석하였다.[3] Schwantes 등은 태양열과 폐열을 이용한 소규모 MD 실증플랜트에 대한 성능 평가를 수행하였으며 일사량 및 폐열 공급 용량에 따른 담수 생산 특성 연구를 수행하였다.[4] Abdallah 등은 VMD 시스템에 공급되는 열에너지는 태양열 집열기를 통해 공급하며, 시스템 구동에 필요한 전기에너지는 PV모듈을 통해 공급할 수 있는 독립적인 태양에너지 VMD 시스템 실증에 앞서 태양열 VMD 시스템에 대한 타당성 조사 연구를 수행하였다.[5] Sarbatly 등은 소규모 실험실 규모의 지열을 이용한 VMD 시스템 실험 장치를 구축하여 지열수 사용에 따른 VMD 시스템의 성능 평가 연구를 수행하였으며 기존 담수 시스템과의 경제성 평가를 수행하였다.[6]

본 연구에서는 PVDF 재질의 중공사막 VMD 모듈을 이용한 10m3/day 태양열 해수담수화 실증플랜트 구축에 앞서 VMD 모듈의 담수 생산 특성 연구를 수행하고자 Lab-scale 규모의 VMD 해수담수화 시스템을 구축하였으며, 공급수 조건에 따른 VMD 모듈의 성능특성을 분석하였다. 이를 통해 VMD 모듈을 이용한 10m3/day 용량의 태양열 해수담수화 플랜트의 기초 설계 데이터를 확보 하고자 한다.

2. 막 증발법 공정

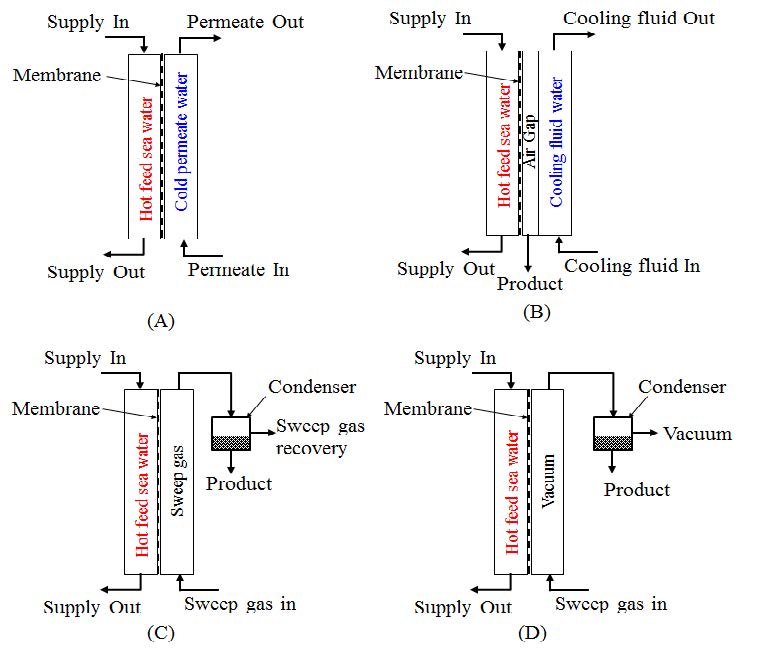

막 증발법 공정은 담수를 생산하는 방식에 따라 Fig. 1에서와 같이 크게 네 종류의 공정으로 구분된다. 막을 경계로 고온 및 저온의 수용액이 막 표면과 집적 접촉하는 집적접촉식 막 증발법DCMD(Direct Contract Membrane Distillation), 열효율 증가를 위해 저온 부위에 응축면을 설치하고 막과 응축표면 사이에 공기의 간극을 유지시키는 공기 간극 막증발법 AGMD(Air Gap Membrane Distillation), 불활성 가스를 통해 막을 투과한 수증기를 분리막 모듈의 바깥으로 이동시켜 담수를 생산하는 동반 기체식 막증발법 SGMD(Sweep Gas Membrane Distillation), 진공을 이용해 압력차를 형성하여 분리막을 투과한 수증기를 외부에서 응축 시켜 담수를 생산하는 진공 막 증발법 VMD(Vacuum Membrane Distillation) 등이 대표적이다. 이 중 진공 막 증발법(이하 VMD)은 진공에 가까운 낮은 압력을 이용하기 때문에 같은 온도의 해수를 공급할 때 DCMD나 AGMD 보다 많은 양의 증기를 생산할 수 있으며, 다른 막 증발법보다 더 낮은 온도에서 구동이 가능한 장점이 있다. 그러나 단점으로는 진공을 유지하기 위한 에너지가 추가적으로 필요하다.

2.1 태양열 MD 해수담수화 시스템

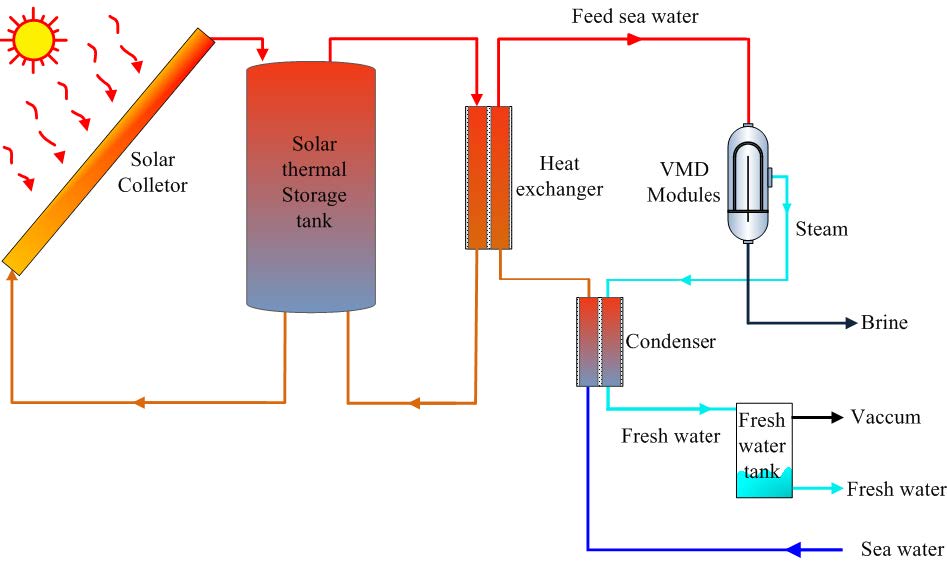

막 증발법 공정은 해수를 증발시켜 발생되는 증기를 응축하여 담수를 생산하는 열 구동 방식의 담수화 공정이다. 막 증발법 공정은 MSF 및 MED와 같은 기존의 열 구동 방식의 담수화 공정 보다 낮은 온도에서 해수를 증발시키기 때문에 해수를 증발시키기 위해 필요한 열 에너지를 신재생에너지원 및 미활용 열 에너지를 통해 공급 하는 연구가 활발히 진행되고 있다. 특히 그 중에서도 태양열을 이용한 MD 담수화 시스템은 현재 몇몇 선진국에서는 이미 파일럿 플랜트를 건설하여 태양열 MD 담수화 시스템의 상용화를 위한 기초 연구들을 진행하고 있다. 태양열을 이용한 MD 시스템은 해수를 증발시키기 위해 필요한 열 에너지를 태양열 집열기를 통해 획득한 열 에너지를 사용함으로 기존의 화석에너지를 사용하는 열 구동 방식의 담수화 시스템과 달리 온실가스 배출이 없는 친환경 담수화 기술이라 할 수 있다. Fig. 2는 VMD 모듈을 이용한 태양열 해수담수화 시스템의 기본 적인 개략도를 나타낸 것이다.

2.2 진공 막 증발법 모듈 실험장치

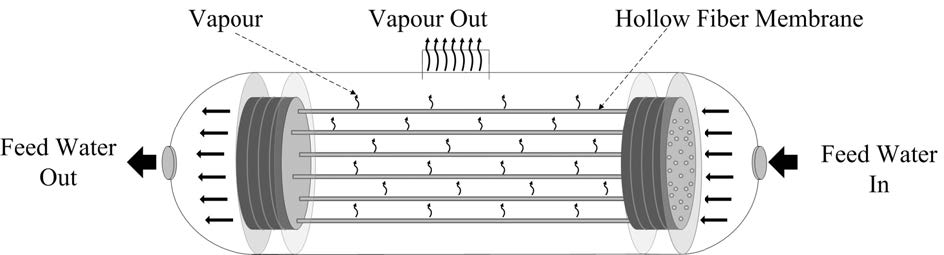

본 연구에서 사용된 VMD 모듈은 소수성의 다공성 Poly-vinylidene fluoride(PVDF) 재질의 중공사막을 사용하였다. 고온에 사용 가능한 CPVC(Chlorinated polyvinyl chloride) 재질의 원통형 용기 내에 PVDF 재질의 중공사막을 다발형태로 삽입하였으며, 중공사막 내부로 공급되는 해수가 막의 관내를 통과할 때 발생되는 증기는 중공사막의 기공을 통과하여 막 외부로 배출된다. 배출된 증기는 압력차에 의해 응축기로 수집되며 수집된 증기는 응축기에서 냉각수와의 열교환을 통해 응축된다. 본 연구에서 사용된 VMD 모듈 내부에 설치된 중공사막의 전체 유효면적은 5.3m2이다. Fig. 3은 본 연구에서 사용된 VMD 모듈의 계략도를 나타낸 것이다.

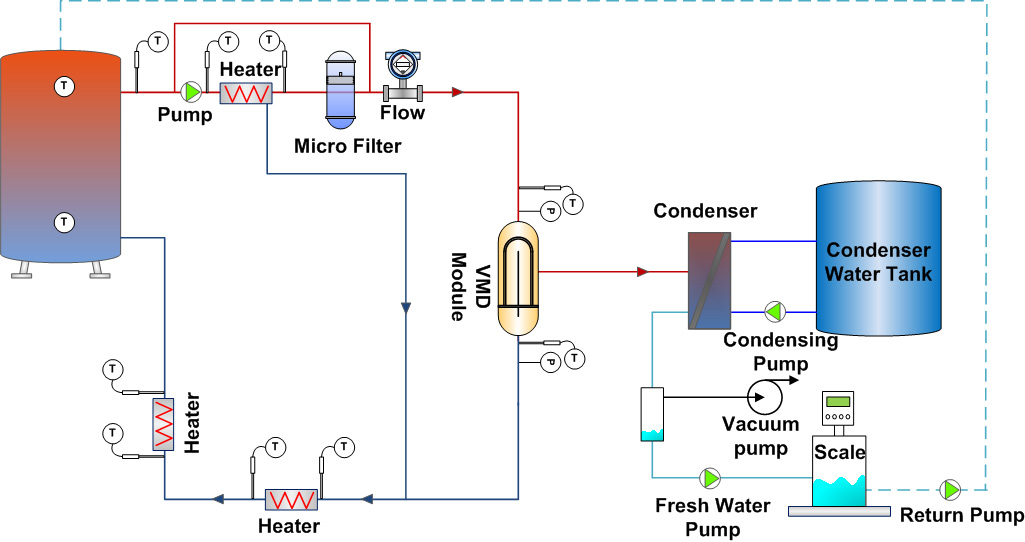

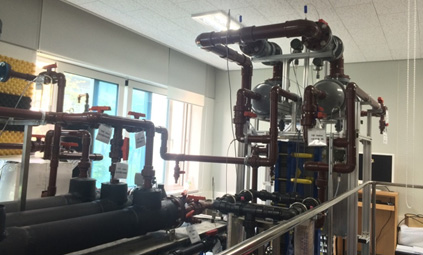

VMD 모듈의 담수 생산 특성을 도출하기 위해 구축된 Lab Scale 규모의 실험장치는 실제 태양열을 적용하기 어려운 점을 고려하여 VMD 모듈에 공급되는 열원은 전기히터를 사용하여 해수를 가열하도록 설계 및 제작 하였다. 전기히터를 통해 가열된 해수는 0.2㎛의 MF 필터를 통과하여 VMD 모듈로 공급된다. 이때 공급되는 해수의 온도, 압력 및 유량은 각각의 온도센서, 압력 트랜듀서 및 유량계를 통해 수집되며 밸브 및 바이패스 라인을 통해 유량 및 압력을 조절할 수 있도록 제작하였다. VMD 모듈을 통과한 해수는 전기 히터를 통해 재가열된 후 다시 해수 탱크로 환수된다. VMD 모듈 내부에서 발생된 증기는 응축기를 통과하며 담수로 응축되며 응축된 담수는 담수 탱크에 저장된다. 담수탱크에 모아진 담수는 VMD 모듈에 공급되는 해수의 일정한 염도를 유지하기 위하여 무게 및 염도를 측정한 후 다시 해수탱크로 환수 되도록 실험장치를 제작하였다. Fig. 4와 5는 VMD 모듈 실험장치의 개략도 및 실험장치를 나타낸 것이다.[9]

2.3 실험결과 분석 방법

태양열 VMD 해수담수화 플랜트를 설계 하는데 있어서 VMD 공정에 필요한 열 에너지 사용량을 예측하는 것은 매우 중요한 설계 포인트이다. 태양열 VMD 해수담수화 시스템에서 가장 많은 비용을 차지하는 것이 태양열 시스템이며 따라서 태양열 시스템의 규모 및 용량의 적정규모 산출은 VMD 공정의 필요한 열 에너지를 예측함으로서 태양열 시스템의 규모를 사전에 파악 할 수 있다. 일반적인 열 구동 방식의 해수담수화 시스템과 마찬가지로 VMD 해수담수화 시스템의 열 성능 역시 무차원 단위인 GOR(Gained Output Ratio) 값을 사용하여 시스템의 열 성능을 평가한다. GOR 값은 생산된 담수를 증발시키기 위해 필요한 잠열 에너지와 실제 담수 생산에 사용된 열 에너지 사용량으로 나타낼 수 있으며 식 (1)과 같다.[2-4,6-8]

| (1) |

식 (1)에서 는 생산된 담수량이며, ∆hv는 물 1kg를 증발 시킬 때 필요한 증발잠열, 는 담수를 만들 때 공급된 열 에너지 사용량이다. 은 VMD 모듈에 공급되는 해수의 온도차 및 유량을 통해 계산할 수 있으며 식 (2)와 같다.

| (2) |

식 (2)에서 는 VMD 모듈에 공급되는 해수의 유량이며, 는 해수의 비열, Ti는 VMD 모듈 입구에서의 해수 온도 그리고 To는 VMD 모듈 출구에서의 해수 온도이다.

또한, GOR 값과 함께 VMD 공정에서 막 성능 지표로 사용되는 LMH 값은 막 면적당 생산된 담수량으로 계산하며 식 (3)과 같다.[2-4,7,8]

| (3) |

식 (3)에서 는 VMD 모듈을 통해 생산된 시간당 담수량이며, Am VMD 모듈 내부에 설치된 중공사막의 전체 면적이다.

VMD 모듈의 담수 생산량과 투입된 해수의 비율을 나타낸는 RR(Recovery Ratio) 값은 식 (4)와 같이 나타낼 수 있다. 식 (4)에서 는 VMD 모듈에 공급되는 해수의 유량이며 는 VMD 모듈을 통해 생산되는 담수의 유량이다

| (4) |

3. 결과 및 고찰

3.1 VMD 모듈의 담수 생산 특성

VMD 모듈의 해수 공급 조건에 따른 담수 생산특성을 분석하기 위해서는 외부 환경이 각 실험 조건마다 동일한 환경에서 수행되어야 한다. VMD 모듈은 외기온도 보다 높은 해수를 공급하여 증기를 발생시키기 때문에 열손실에 의한 영향을 반드시 고려해야 한다. 따라서 각 실험 조건마다 동일한 외기온도 조건을 유지시켜 성능 평가를 수행하였다. 또한 실험의 오차를 최소화하기 위해서 VMD 모듈로 공급되는 해수의 공급온도, 유량 및 압력의 오차 범위를 ±1% 이내로 유지시켜 실험을 수행하였다.

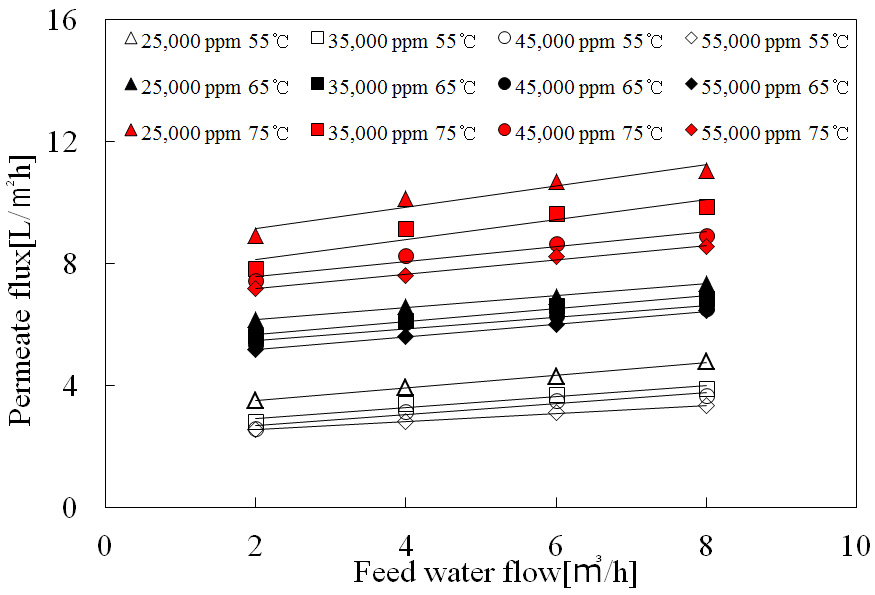

Fig. 6은 공급수의 염도, 온도 및 유량에 따른 VMD 모듈의 LMH 값을 나타낸 것이다. 공급온도에 따른 값을 도출하기 위한 실험 조건으로는 공급수의 염도는 TDS 기준으로 25,000ppm, 35,000ppm, 45,000ppm, 55,000ppm, 온도 55℃, 65℃, 75℃, 유량 2m3/h, 4m3/h, 6m3/h, 8m3/h으로 공급 하였으며, 진공 상태에서 작동하는 VMD 모듈의 특성상 모듈 내부의 진공압력은 절대압력 기준으로 15kpa 이하의 동일한 조건에서 실험을 수행하였다.

실험결과 공급수 온도 75℃, 유량 8m3/h의 동일조건으로 공급할 때 실험조건 중 염도가 가장 낮은 25,000ppm에서 최대 11.05LMH로 나타났으며, 염도가 가장 높은 55,000 ppm에서는 최대 8.54LMH로 VMD 모듈에 공급되는 공급수의 염도 조건에 따라 담수 생산량이 약 22% 이상 차이가 나는 것으로 분석되었다.

이는 공급수의 염도가 증가할수록 끓는점이 증가하여 VMD 모듈 내부에서 증기를 생산하기 위해 필요한 열량이 증가하기 때문이다.[9] 따라서 VMD 모듈에 공급되는 공급수의 염도가 상승할수록 동일한 열량 사용 시 생산되는 담수량은 감소하는 것으로 나타났다. 이러한 결과는 선행연구와 일치한다.[7,8]

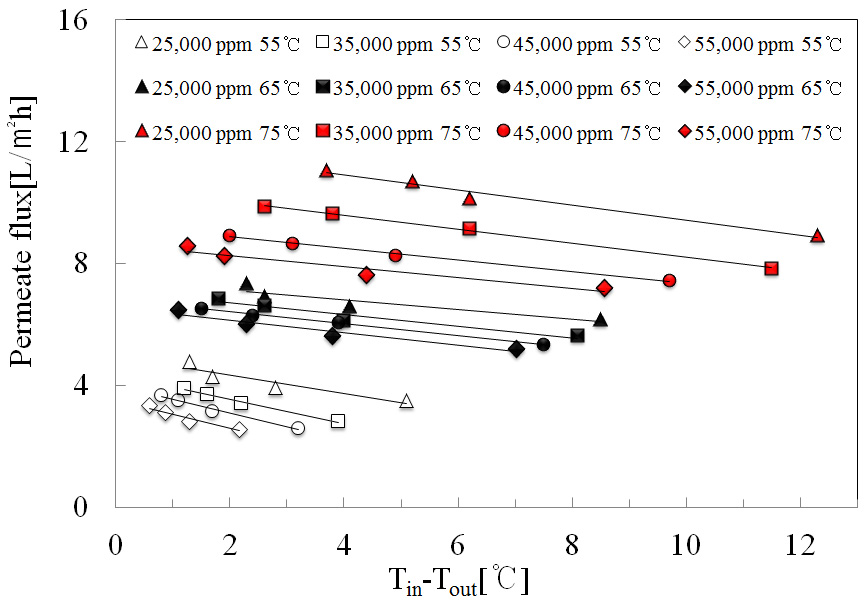

Fig. 7은 VMD 모듈로 공급되는 공급수의 입・출구 온도차에 따른 LMH 값을 나타낸 것이다. 동일한 공습수의 유량과 온도 조건에서 염도가 증가할수록 VMD 모듈의 입・출구 온도차는 줄어든다. 이는 공급수의 염도가 증가할수록 공급수의 열전도도가 감소하여 VMD 모듈의 입・출구 온도차가 감소하기 때문이다.[8] 따라서 VMD 모듈에 공급되는 열량 역시 감소한다. 실험 조건중 공급수 온도 55℃, 유량 8m3/h, 염도 55,000ppm에서 VMD 모듈의 입・출구 온도차는 0.6℃로 가장 작게 나타났다.

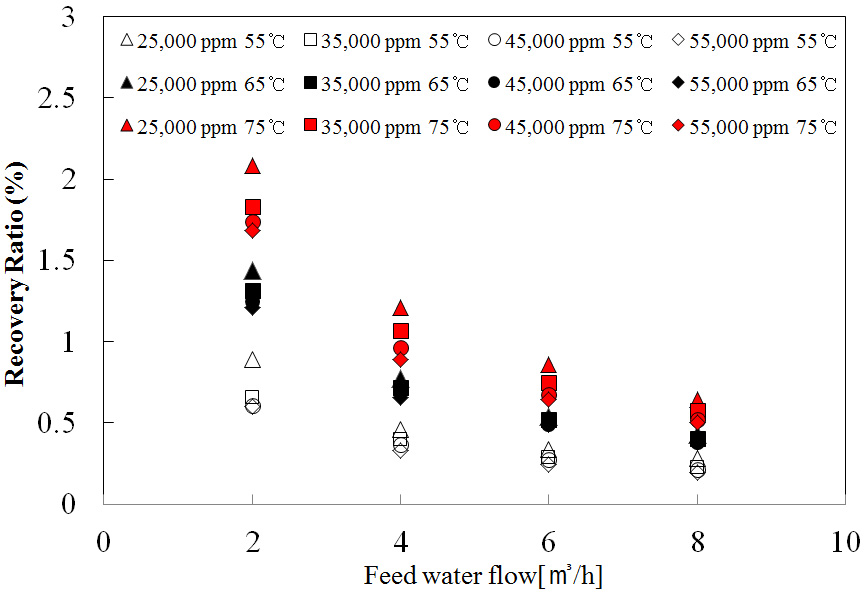

Fig. 8은 공급수 유량, 염도 및 온도 조건에 따른 VMD 모듈의 RR(Recovery Ratio) 값을 나타낸 것이다. RR값은 일반적으로 VMD 모듈을 통해 생산된 담수량과 공급수의 비율이다. 본 연구에서 사용된 VMD 모듈의 경우 최대 RR 값은 공급수 염도 25,000ppm, 공급수 온도 75℃, 공급수 유량 2m3/h의 실험 조건에서 2.08%로 나타났으며, 최소 RR 값은 공급수 염도 55,000ppm, 온도 55℃, 유량 8m3/h의 실험 조건에서 0.194%로 나타났다. VMD 모듈에 공급되는 공급수의 온도가 일정한 상태에서 공급수의 염도 및 유량이 증가 할수록 RR 값은 감소한다. 이는 앞서 설명한 바와 같이 동일한 조건에서 공급수의 염도가 증가 할수록 담수 생산량이 감소하며 또한 공급수 증가 유량에 비하여 담수 생산량의 증가량이 상대적으로 낮기 때문에 RR 값은 감소한다.

Fig. 9는 VMD 모듈에 공급되는 가열열량에 따른 LMH값을 나타낸 것이다. 국내 해수 염도인 35,000ppm 기준으로 본 연구에서 사용된 VMD 모듈을 이용할 경우 1m3/day의 담수를 생산하기 위해 필요한 시간당 가열열량은 약 24.2kWh가 필요한 것으로 나타났다. 따라서 하루 1m3의 담수를 생산하기 위해 필요한 총 가열열량은 약 580kWh/day으로 나타났다. 가열열량에 따른 LMH 값의 상관식은 y = 0.2621x + 1.2384이며, 이때 결정계수 R2 값은 0.8964로 비교적 낮은 오차 값으로 담수 생산량을 예측 할 수 있을 것으로 판단된다.

3.2 10m3/day VMD 해수담수화 플랜트 태양열 집열 면적 산정

3.1장에서 도출된 가열열량에 따른 VMD 모듈의 담수 생산 특성에 대한 상관식을 이용하여 10m3/d 규모의 태양열 VMD 해수담수화 실증플랜트를 구축하기 위한 태양열 집열기 면적을 예측 할 수 있다. 태양열 집열기의 면적을 예측하기 위해서는 일반적으로 사용하는 태양열 집열기의 효율을 계산하는 식을 이용하며 식 (5)와 같다.[4,7]

식 (5)에서 Qs는 태양열 집열기를 통해 획득한 열량이며, Is는 일사량, Ac는 태양열 집열 면적, ηc는 태양열 집열기의 효율 값이다.

| (5) |

식 (5)를 통해 일사량, 태양열 획득 가능 시간, 집열기 효율 및 태양열 의존율을 적용 하여 10m3/day 용량의 태양열 VMD 해수담수화 플랜트의 태양열 집열기의 규모를 사전에 예측할 수 있다.

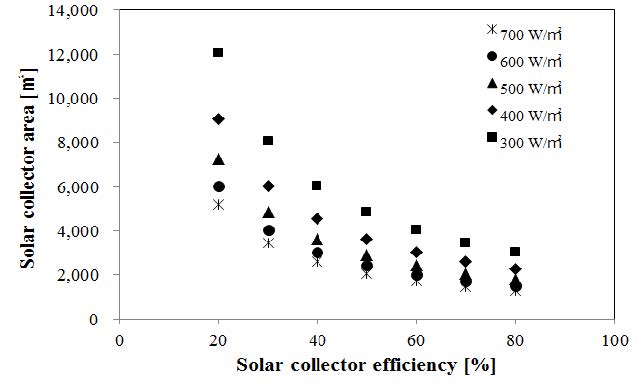

Fig. 10은 본 연구에서 사용된 VMD 모듈을 이용하여 태양열 집열기 효율 및 일사량에 따른 10m3/day 태양열 VMD 해수담수화 플랜트에 필요한 태양열 집열 면적을 나타낸 것이다. 플랜트에 필요한 태양열 집열 면적은 집열기의 효율 및 일사량이 증가할수록 담수화 시스템에 필요한 태양열 집열 면적이 감소하는 것을 알 수 있다.

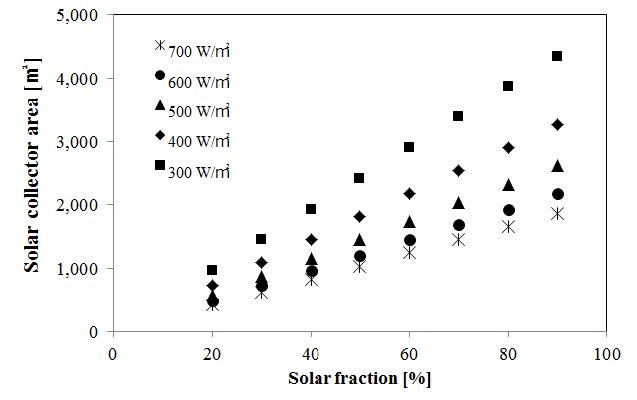

Fig. 11은 태양열 집열기의 효율을 50%로 가정한 상태에서 태양열 의존율에 따른 10m3/day 태양열 VMD 해수담수화 플랜트의 필요한 집열 면적을 나타낸 것이다. 태양열 의존율을 증가 시킬수록 필요한 집열 면적이 증가하는 것을 알 수 있다. 본 연구에서 사용된 VMD 모듈을 이용하여 일평균 일사량 500W/m2, 집열 효율 50%, 태양열 의존율 50%로 가정할 경우 일일 10m3/day 용량의 담수를 생산하기 위해 필요한 태양열 집열 면적은 약 1,450m2로 분석되었다. 태양열 VMD 해수담수화 시스템에 있어서 태양열 의존율은 해수담수화 시스템의 경제성에 가장 큰 영향을 미치는 요인이다. 따라서 태양열 의존율에 따른 태양열 VMD 해수담수화 시스템의 경제성 평가 연구는 향후 수행될 예정이다.

4. 결 론

본 연구에서는 10m3/day 용량의 VMD 모듈을 이용한 태양열 해수담수화 플랜트 구축에 앞서 VMD 모듈의 해수 공급 조건에 따른 담수 생산 특성 연구를 수행하고자 1m3/day Lab-scale 규모의 VMD 시스템을 구축하였으며, 공급수 조건에 따른 VMD 모듈의 성능특성을 분석하였다. 또한 VMD 모듈의 성능특성 분석 결과를 통해 10m3/day 용량의 태양열 VMD 해수담수화 시스템에 필요한 태양열 집열 면적을 분석하였다.

- 1) 공급수의 유량 및 온도 조건이 동일할 경우 공급수의 염도 조건에 따라 VMD 모듈의 담수 생산량인 LMH 값은 최대 22% 이상 차이가 나는 것으로 분석되었다. 또한 동일한 공급수 조건 하에서 염도가 증가할수록 VMD 모듈의 입・출구 온도차는 줄어들며 VMD 모듈에 공급되는 열량역시 감소하는 것으로 나타났다. 따라서 공급수의 염도가 증가 할수록 VMD 모듈에서 생산되는 담수량인 LMH 값은 감소한다.

- 2) VMD 모듈의 공급되는 해수의 염도 및 유량이 증가 할수록 RR(Recivery Ratio) 값은 감소하며, 공급수의 온도가 증가 할수록 RR 값은 증가한다.

- 3) 본 연구에서 사용된 VMD 모듈의 경우 일일 1m3/day의 담수를 생산하기 위해 필요한 공급수 가열열량은 580 kWh/day로 분석되었으며, 일평균 일사량 500W/m2, 집열 효율 50%, 태양열 의존율 50%로 가정할 경우 10m3/day 용량의 VMD 모듈을 이용한 태양열 해수담수화 시스템을 구축하기 위해 필요한 태양열 집열 면적은 약 1,450m2가 필요한 것으로 분석되었다.

Nomenclature

| A : | area, m2 |

| CP : | heat capacity, J/kg・℃ |

| GOR : | Gained Output Ratio, - |

| Δhv : | latent heat, J/kg |

| I : | insolation, W/m2 |

| LMH : | permeate flux, L/m2・h |

| : | mass flow rate, kg/s |

| : | energy, W |

| RR : | Recovery Ratio, - |

| T : | temperature, ℃ |

| η : | efficiency, - |

subscrip

| dist : | distilled water |

| feed : | feed sea water |

| m : | membrane |

| c : | solar collector |

Acknowledgments

본 연구는 국토교통부 플랜트연구개발사업의 연구비지원(과제번호 13IFIP-B065893-01)에 의해 수행되었습니다.

References

-

E. J. Im, S. H. Kim, (2012), “Patents Map on the Desalination Technology Using Solar Energy”, The Korean Society For New And Renewable Energy, 03, p35-43.

[https://doi.org/10.7849/ksnre.2012.8.1.035]

-

Ajay K. Manna, Mou Sen, Andrew R. Martin, Parimal Pal, (2010), “Removal of arsenic from contaminated groundwater by solar-driven membrane distillation”, Environmental Pollution, 158, p805-811.

[https://doi.org/10.1016/j.envpol.2009.10.002]

-

J. Koschikowski, M. Wieghaus, M. Rommel, (2003), “Solar thermal-driven desalination plants based on membrane distillation”, 156, p295-304.

[https://doi.org/10.1016/S0011-9164(03)00360-6]

-

R. Schwantes, A. Cipollina, F. Gross, J. Koschikowski, D. Pfeifle, M. Rolletschek, V. Subiela, “Membrane distillation : Solar and waste heat driven demonstration plants for desalination”, Desalination, 323, p93-106.

[https://doi.org/10.1016/j.desal.2013.04.011]

-

S. B. Aballah, N. Frikha, S. Gabsi, (2013), “Design ogf an autonomous solar desalination plant using vaccum membrane distillation, the MEDINA project”, Chemical Engineering Research and Design, 91, p2782-2788.

[https://doi.org/10.1016/j.cherd.2013.06.012]

-

R. Sarbatly, C. K. Chiam, (2013), “Evaluation of geothermal energy in desalination by vacuum membrane distillation”, Applied Energy, 112, p737-746.

[https://doi.org/10.1016/j.apenergy.2012.12.028]

-

M. Su, M. M. Teoh, K. Y. Wang, J. Su, T.-S. Chung, (2010), “Effect of inner-layer thermal conductivity on flux enhancement of dual-layer hollow fiber membranes in direct contact membrane distillation”, J. Membrane Sci, 364, p278-289.

[https://doi.org/10.1016/j.memsci.2010.08.028]

-

E. Guillen-Burrieza, G. Zaragoza, S. Miralles-Cuevas, J. Blanco, (2012), “Experimental evaluation of two pilot-scale membrane distillation modules used for solar desalination”, J. Membrane Sci, 409, p264-275.

[https://doi.org/10.1016/j.memsci.2012.03.063]

-

H. J. Joo, H. Y. Kwak, (2014), “A study on the thermal characteristics of vacuum membrane distillation module”, Journal of the Korean Solar Energy Society, 34(5), p23-31.

[https://doi.org/10.7836/kses.2014.34.5.023]