저방사화 페라이트/마르텐사이트 강의 저사이클피로 특성에 관한 일렉트로 슬래그 재용해의 효과

Copyright ⓒ2015 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Reduced activation ferritic/martensitic steels (RAFMs), such as F82H, are the primary near-term candidate for ITER test blanket modules as well as components of the fusion DEMO reactor. In this study, the effects of electro-slag remelting (ESR) on low cycle fatigue (LCF) property for F82H steel were investigated. Increased concentrations of Ta rich oxides, such as TaOx and TaOx-Al2O3, have been correlated with a reduction of the LCF property of F82H, as they have been detected at higher levels at crack initiation points and fracture surfaces. Their presence in the steel was observed to have a direct effect on fatigue lifetime. The higher total strain range, Δεt, of ESR processed F82H was observed, and it was found that the number of cycle to failure (Nf) was about twice that of conventional F82H. It was revealed that ESR processed F82H exhibited an improved fatigue lifetime due to the removal of Ta rich oxides.

Keywords:

Reduced-activation ferritic/martensitic steel, Low cycle fatigue, Inclusion, Ta-oxide, Electro-Slag remelting키워드:

저방사화 페라이트/마르텐사이트 강, 저사이클피로, 개재물, 탄탈룸 산화물, 일렉트로 슬래그 재용해1. 서 론

현대사회는 세계인구의 급속한 증가와 생활수준의 향상으로 인하여 에너지의 대량소비로 유지되고 있고, 앞으로도 인류의 사회/경제적으로 지속적인 발전을 유지하기 위해서는 장기적인 에너지원의 안정적인 확보가 무엇보다 중요한 선결문제이다. 또한, 18세기후반의 산업혁명을 지나면서 현재에 이르기까지 대부분의 에너지소비를 석탄과 석유와 같은 화석연료에 의존해 왔으나 가용 가능한 자원이 유한한 것에 반해, 글로벌 에너지 수요는 2010년에서 2035년 사이 1/3 가량 증가할 것으로 예상되고 있어 대체에너지원의 개발이 시급한 시점이다.[1] 이에, 기존의 화석에너지원 대체 및 각국의 온실가스 감축 정책에 힘입어 태양광이나 풍력, 수력 등의 자연 에너지를 이용한 신재생에너지원의 개발이 가속화 되고 있으나 이들 에너지원들은 자연 환경적 요인에 지배를 받기에 현 단계에서는 낮은 경제성과 단속적인 에너지 생산으로 인하여 기간에너지원으로서는 한계가 있는 것이 사실이다.[2] 그리고 기간에너지원으로서 원자력의 보급이 증대되고 있으나 사고에 대한 안전성 문제와 원료인 우라늄광석도 유한한 자원이기에 미래의 궁극의 에너지원으로서 바닷물에서 추출한 중수소를 연료로 사용하는 핵융합에너지 개발에 기대를 두고 있다. 환경영향의 측면에서 핵에너지 개발은 고유의 문제인 방사성물질의 발생과 취급 및 처리 문제로 인하여 이를 해소할 수 있는 재료개발이 중요한 과제로 인식되고 있다. 핵융합로의 제1벽과 블랭킷은 플라즈마와 인접하여 높은 중성자속 및 열유속 환경에서도 우수한 성능을 유지할 필요가 있어, 핵융합로용 재료로서 우수한 내조사특성 및 고온특성을 만족하고 경제성에 대한 요구에 대응 가능한 것을 전제로 중성자조사에 의한 재료의 유도방사화 수준을 ALARA(As Low As Reasonably Achievable)의 관점에서 개발된 것이 저방사화재료이다. 저방사화재료 중, 저방사화 페라이트/마르텐사이트 강(RAFMs)은 국제 열핵융합 실험로(ITER; International thermonuclear experimental reactor) 및 핵융합실증로의 구조재료로서 사용하기 위해 Fe-Cr-Mo계 내열강의 주요성분에서 장수명 핵종이 되는 원소(Mo, Nb 등)를 단수명 핵종을 생성하는 W, Ta로 치환하여 방사화를 저감시키고, 고온에서 우수한 기계적 성질을 가지도록 개선한 구조재료로 8Cr-2WVTa계인 F82H강이 개발되어 ITER-TBM 모듈 및 DEMO 블랭킷 구조재료로써의 적합성에 대한 연구가 진행되고 있다.[3-4]

대형 용해에 의하여 제조된 F82H-IEA강은 본래 NaCl형의 강화탄화물인 MX(TaC)을 형성하여 내열성 및 인성의 향상을 기대하고 첨가가 되었으나 실제로는 Ta가 MX를 형성하지 않고 산소와 결합해 Ta 산화물을 형성한다는 것이 밝혀졌고, 산화제로 첨가한 Al이 Al2O3-Ta(Ti, V)O 복합산화물을 형성하여 파괴인성, 크리프특성 및 충격특성 등에 악영향을 끼칠 수 있음이 보고되었다.[5-6] 그리고, 반복부하에 대한 이들 개재물은 공극과 같은 결함으로 작용하여 표면손상과 함께 피로균열의 발생 기점이 되어 피로수명을 저감시키는 요인으로 고려되고 있어 RAFM 강의 대형용에 있어 개재물 제거의 필요성이 제기되고 있다.[9] 이 같은 요구와 함께 인성향상과 유도방사화를 저감시킬 목적으로 불순물 원소인 Ti, N을 측정한계 이하까지 제어하여 제작한 고순도 F82H강은 Ti의 제거로 복합산화물을 감소시키는 것은 가능하였으나, Ti 제거 전에 비해 Ta 산화물이 많이 형성되는 문제가 보고되었다.[10] Ta계 산화물은 용융금속의 응고과정에서 형성되기에 용해후의 가공처리 등으로 제거하는 것이 곤란하여 산화물의 형성을 억제하는 용해방법의 확립이 문제가 되고 있고, 이 문제점을 해결하기 위하여 응고과정에서 생성되는 산화물이나 불순물 원소를 저감시킨 고순도강을 제작하는 방법으로서 2차 정련 공정인 일렉트로 슬래그 재용해법(ESR process)을 적용한 F82H 강의 제조 및 기계적 특성평가가 진행되고 있다.[11-12]

본 연구에서는, F82H-IEA 강과 ESR 정련처리로 불순물 및 개재물을 제거한 F82H-ESR 강을 대상으로 저사이클 피로 시험과 미세조직관찰을 수행하여, 개재물의 분포와 피로수명 특성을 비교하는 것으로 저사이클피로(Low cycle fatigue, 이하, LCF) 특성의 관점에서 ESR 정련의 유효성을 검토하였다.

2. 사용재료 및 실험방법

2.1 공시재 및 시험편

공시재는 일본원자력연구기구(JAEA : Japan Atomic Energy Agency)와 JFE에서 공동 개발된 F82H-IEA(이하, F82H 강)와 불순물 및 개재물 제거를 위하여 2차 정련으로 ESR 공정처리를 한 F82H-ESR(이하, ESR 강)을 사용하였다.

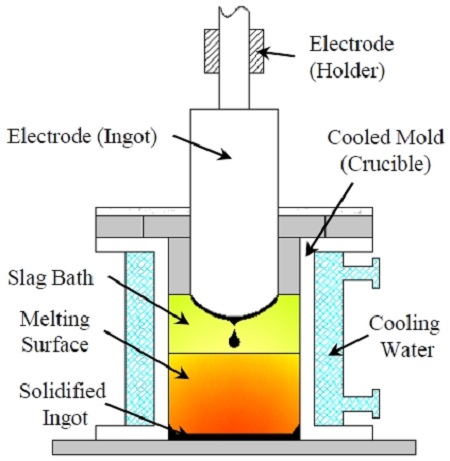

ESR 공정은 Fig. 1과 같이 용융슬래그의 전기 저항열로써 소모성 전극을 용해하고, 수냉식 주형 바닥에서 위 방향으로 응고를 진행시켜 편석이나 개재물이 적은 고순도의 응고 조직을 갖는 잉곳을 제조하는 방법으로 양호한 표면과 균일한 주조조직을 얻을 수 있을 뿐만 아니라 불순물 원소나 비금속 개재물을 효과적으로 감소시킬 수 있어 기계적 성질 향상에 효과적인 것으로 알려져 있다. 그러나, ESR 공정으로 산화물이나 개재물이 없는 고청정도강을 제작하기 위해서는, 1차 정련의 진공유도용해시에 개재물이 적은 전극을 제작하는 것이 중요하다. F82H 강에서 확인된 산화물은 Ta가 관여한 것에서 Ta 첨가 전에 탈산을 충분하게 수행하면 Ta계 산화물의 생성을 억제하는 것이 가능할 것으로 생각되고, 복합산화물의 생성을 억제하기 위해서는 Ti을 가능한 저감할 필요가 있다.[8] 따라서, 일렉트로 슬래그 재용해 공정에 사용된 전극은 Ti의 혼입을 방지하고 강탈산제인 Al으로 충분하게 탈산을 시행한 후에 Ta를 첨가하여 진공유도용해로 1차 정련을 시행한 잉곳을 사용하였다. 제작된 전극은 개재물을 제거하는 2차 정련인 ESR 공정을 거쳐 ESR 강이 제작되었으며, F82H-IEA 및 F82H-ESR의 화학조성과 열처리 조건을 Table 1과 같다.

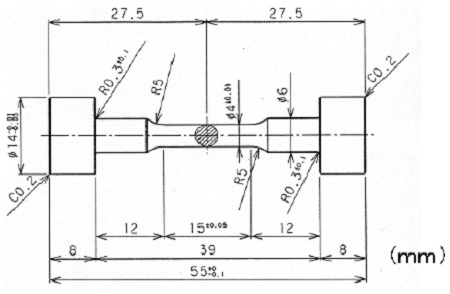

본 연구에 사용된 시험편은 평행부 직경 φ4mm, 길이 15mm의 Button-head 형식의 환봉시험편을 사용하였으며, 시험편의 치수는 Fig. 2와 같다. 시험편의 표면결함(흠집, 표면거칠기 등) 및 기계가공에 의한 시험편 표면의 잔류응력 해소를 위하여 평행부의 표면은 버프연마(Buff polishing)로 마무리하였으며, 10점 평균거칠기값 Rz=0.2㎛ 이하로 제어하였다.

시험편 내에 존재하는 개재물의 종류, 분포도 및 입자크기를 분석하기 위하여 피로시험을 수행하지 않은 F82H강과 ESR강 시험편에서 시험편 축 방향에 직교하게 평행부를 절단하여 직경 φ4mm의 원판형 조직관찰용 시료를 제작하였으며, 피로손상에 미치는 개재물의 영향을 분석하기 위하여 피로파괴 이전의 피로부하 반복수에서 피로시험을 중단한 시험편의 평행부에서도 동일한 방식으로 미세조직관찰용 시료를 가공하여 총 3종류의 조직관찰용 시료를 제작하였다. 미세조직관찰용 시료의 표면은 #2000까지 샌드페이퍼(Sandpaper)로 습식연마한 후, 0.06㎛의 Al2O3 분말을 이용한 버프연마로 경면 마무리 하였다.

2.2 실험방법

저사이클피로시험은 최대부하용량 30kN의 서보모터 제어 시험기를 이용하여 변형률제어로 수행되었으며, 제어 변형률은 분해능 0.1㎛, 표점간거리 12mm의 접촉식 변위계 (Extensormeter)를 이용하였다. 피로시험 조건은 시험편의 축 방향으로 접촉식 변위계의 측정치를 기준으로 변형률속도 1×10-3/s, 삼각파형의 완전양진 변형률 제어로 전변형률(∆ϵt) 1.0%, 0.6%, 0.4%의 변형률 조건에서 ASTM E 606에 따라 변형률제어 저사이클피로시험을 실온에서 수행하였다.

미세조직관찰은 Ta계 산화물과 복합산화물 같은 개재물에 중점을 두고 주사전자현미경(SEM) 관찰을 수행하였다. Ta를 포함한 개재물은 SEM의 BSE 모드로 검출하였으며, EDS 분석으로 검출된 개재물의 화학조성을 분석하였다. 개재물의 분포도는 0.0427mm2를 기본 관측범위로 하여 미세조직 관찰용 직경 4mm의 원판형 시험편 표면을 균일하게 임의영역 10곳을 구분하여 총관측면적 0.427mm2에 분포하는 개재물의 종류와 크기를 분석하였고, 개재물의 크기는 최대직경을 기준으로 1㎛ 단위로 구분하였다. 저사이클피로 파단면은 주사전자현미경(SEM)을 이용하여 균열발생 위치와 균열전파 양상을 관찰하였으며, 파단면에서도 SEM의 BSE 모드와 EDS 성분분석으로 개재물의 분포도를 분석하였다.

3. 결과 및 고찰

3.1 개재물의 분포도 분석

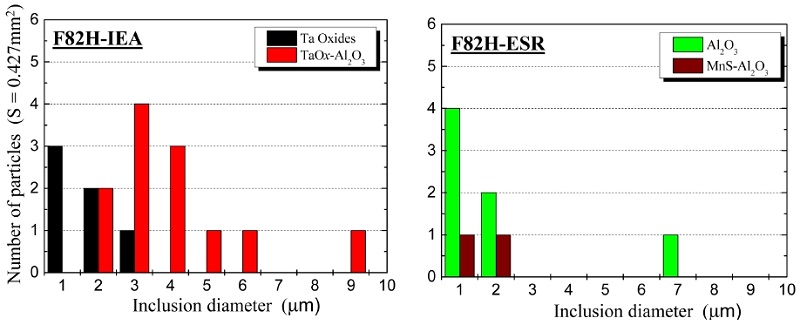

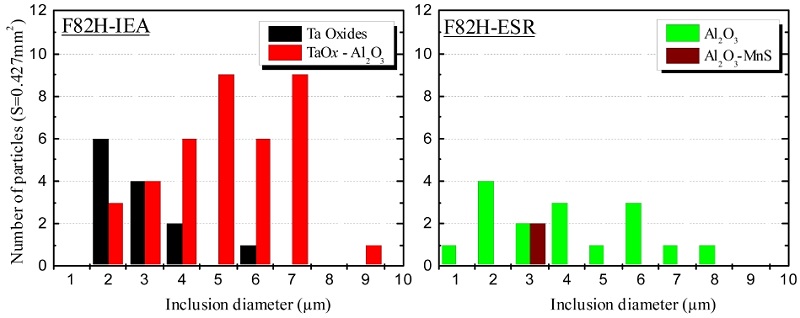

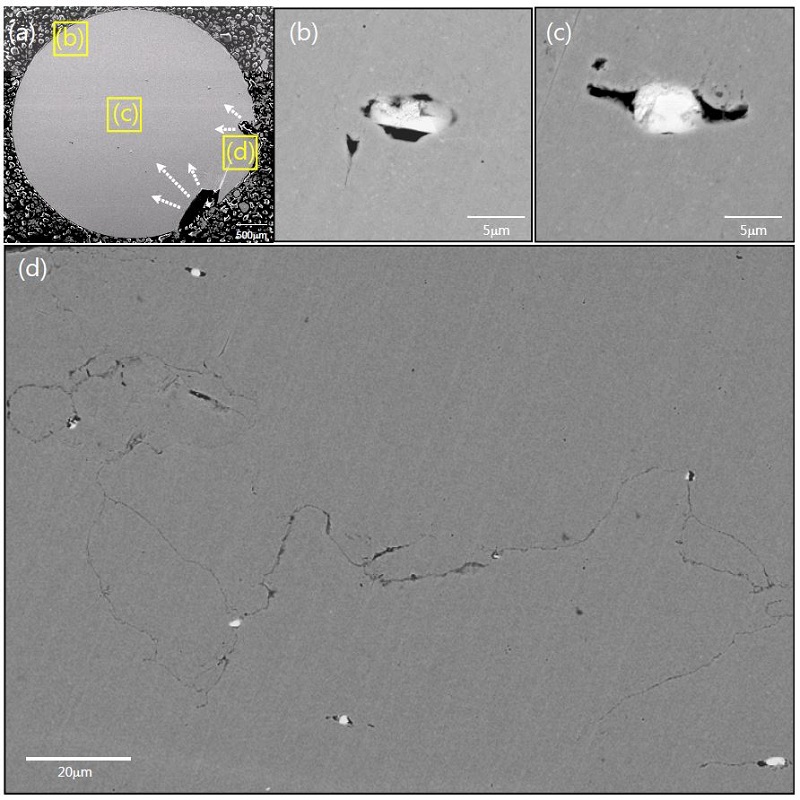

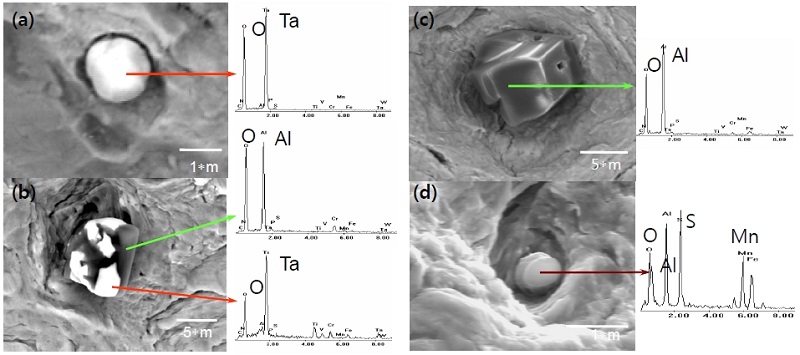

Ta와 같은 원자량이 큰 원자의 경우 SEM의 BSE 모드에서는 강한 명암차를 나타내 백색에 가깝게 표시된다. F82H강과 ESR강에 분포되어 있는 각 개재물에 대한 EDS 분석 결과는 Fig. 3과 같으며, F82H강에서는 (a)와 같은 1~3㎛ 크기의 Ta 산화물과 (b)와 같이 Al2O3와 Ta 산화물이 결합되어 약 2~9 ㎛로 조대화 된 복합산화물이 많이 관찰되었다. ESR 정련공정으로 개재물이 제거된 ESR 강의 경우, (c) 형상과 같은 직경 1~2㎛ 또는 7㎛의 Al2O3 가 많이 분포되어 있었고, 직경 1~2㎛의 MnS 또는 MnS와 Al2O3가 결합된 미세한 복합개재물 만이 소량 관찰되었으며, Ta계 산화물은 관찰되지 않았다. 이로부터 Ta 계 산화물 및 복합산화물의 제거에 있어 ESR 공정은 효과적임을 확인할 수 있었다. 각각의 공시재에 분포되어 있는 개재물의 종류와 크기에 따른 분포도를 Fig. 4에 나타내었다.

SEM micrographs of a single phase inclusions (a,c) and composite inclusions (b,d) in F82H-IEA steel and F82H-ESR steel

3.2 저사이클피로시험 결과

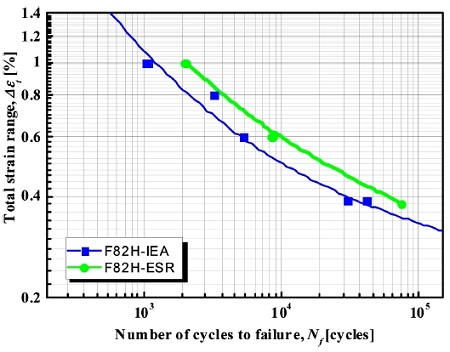

F82H 강과 ESR 정련 처리된 강의 LCF 시험 결과로부터 전변형률(∆ϵt)-피로수명(Nf)관계를 Fig. 5에 나타내었다. Al2O3와 Ta 산화물이 결합되어 조대화 된 복합산화물이 많이 분포되어 있는 F82H강의 피로수명에 비해, ∆ϵt≤1.0%에서 Ta 산화물이 제거되고 미세한 Al2O3나 MnS-Al2O3 복합개재물이 소량 잔류되어 있는 ESR 강의 피로수명은 2배 이상으로 향상된 결과를 보였다.

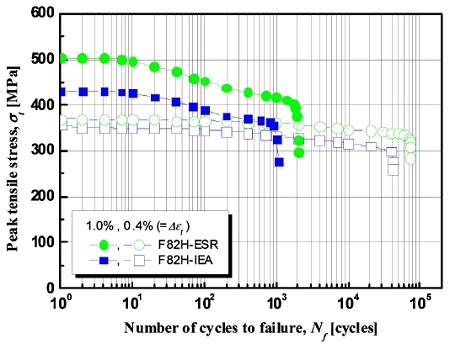

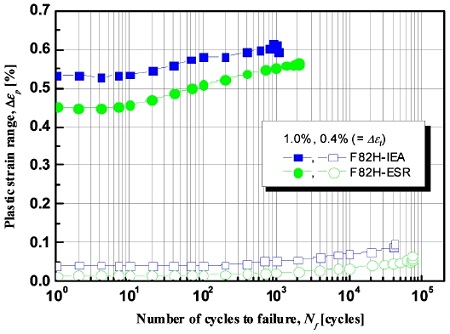

Fig. 6은 변형률 제어로 하중을 가한 재료의 인장응력 변화를 보여주고 있다. ESR 정련 처리와는 관계없이 두 재료 모두 유사한 반복연화거동을 보였으나, ESR 강의 경우 전반복수에서 동일한 변형거동에 요구되는 하중이 증가되었다. 전변형률(∆ϵt)은 탄성변형률(∆ϵe)과 소성변형률(∆ϵp) 성분으로 이루어지며, 반복부하에 의한 소성변형은 Bauschinger 효과로 나타나 응력-변형률 선도는 히스테리시스 루프(Hysteresis loop) 형태를 보이게 된다. 전변형률(∆ϵt) 1.0%와 0.4%로 제어된 LCF 시험의 히스테리시스 루프로 부터 각각의 반복수에 대응하는 소성변형률(∆ϵp) 진폭만을 산출한 결과를 Fig. 7에 나타내었다. ESR 강은 F82H 강 보다 제어 변형률까지 변형되는데 큰 하중이 요구되는 반면 소성변형률은 감소되는 경향을 보였다. 특히, 탄성변형이 지배적인 ∆ϵt=0.4%로 제어된 변형률제어 LCF 시험에서 ESR강의 경우, 초기에는 소성변형이 거의 없었으며 피로균열 전파과정에서 약하게 소성변형량의 증가를 보였고, ∆ϵt=1.0% LCF 시험에서는 F82H 강에 비해 균일한 소성변형의 변화를 나타내었다.

3.3 파단면 분석

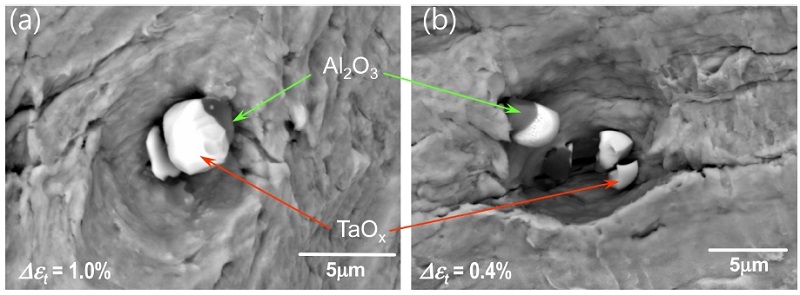

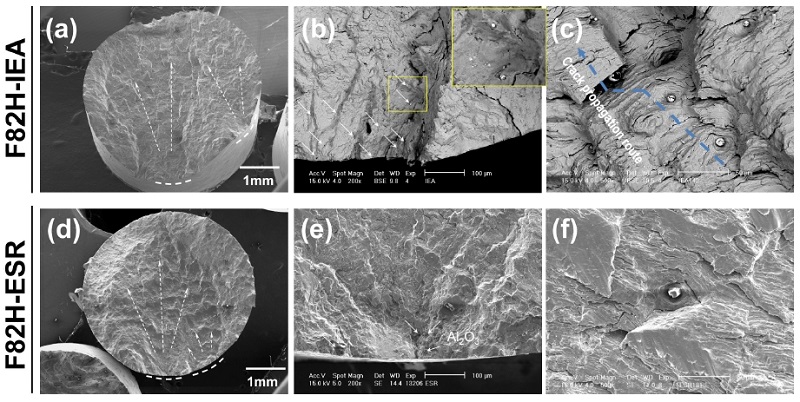

피로수명은 균열의 발생과 전파 양상에 따라 결정되는 만큼 균열 발생 및 전파 양상에 지배적인 영향을 미치는 요인을 밝히는 것이 중요하다. 이에, 저사이클 피로에 의한 피로균열의 발생 및 진전거동에 주목하여 파단면을 SEM 관찰한 사진을 Fig. 8에 나타내었다. 주균열은 시험편 표면에서 발생하여 (a)와 (d)의 화살표 방향으로 파괴가 진행되었으며, 주균열의 발생기점에 (b), (e)와 같이 다수의 개재물이 운집되어 있었고, 파단면의 다른 영역에 비해 입자크기가 큰 개재물이 많이 분포되어 있었다. 특히, F82H 강의 경우 조대화 된 복합개재물이 많이 분포되어 있는 것을 확인할 수 있었다. (c)와 (f)는 파단면 중심부근에서 균열진전으로 생성된 스트라에이션(Striation)과 균열전파 경로를 보여주고 있다. 스트라에이션은 각 사이클에서의 반복변형에 대응한다는 점에서 그 간격이 거시적인 균열의 성장속도와 일치하는 것으로 알려져 있다. ESR 강은 일정한 균열성장 양상을 보이는 반면, F82H 강은 상대적으로 균열전파 속도가 빠르게 진행되었으며 개재물을 중심으로한 균열간의 합체에 의하여 3차원적인 균열 전파를 보였다. 그리고 개재물을 중심으로 한 국부적 균열성장은 두 재료 모두에서 확인 되었지만 개재물이 많이 분포되어 있는 F82H 강에서는 개재물에서 생성된 균열들 간의 합체에 따른 균열전파경로의 변경이 보다 명확하게 관찰 되었다. Fig. 9는 개재물을 중심으로 한 국부적 균열을 관찰한 것으로 조대화 된 개재물 중에서 복합산화물은 Ta 산화물 측에서만 균열 및 파괴가 확인되었다. 또한 개재물 주변의 매트릭스(Matrix)에서도 균열성장에 의한 스트라에이션이 관찰되어 매트릭스 내에 존재하는 개재물이 Void 와 같은 효과를 나타내어 재료 중에 포함된 결함으로서 균열발생의 지배적 인자로 작용하고 있는 것으로 보인다. 파단면에서 관찰된 개재물의 분포도를 나타낸 Fig. 10을 매트릭스의 개재물 분포도를 나타낸 Fig. 4와의 대조로 파단면에서 관찰된 개재물의 크기와 복합개재물의 뚜렷한 증가가 확인되어, 조대화 된 복합개재물이 균열발생 인자로서 유효하게 작용하고 있는 것으로 보인다. 이 같은 사실을 확인하기 위하여, ∆ϵt=0.4%로 변형률 제어된 LCF 시험을 피로파괴 이전인 반복수 800cycle에서 중단하고 시험편 평행부의 반경방향으로 절단하여 매트릭스에 존재하는 개재물에서의 균열 발생 및 진전 유무를 SEM 관찰한 결과를 Fig. 11에 나타내었다. 주균열은 (a)의 화살표 방향으로 진행중이였으며, 시험편표면 근처뿐만 아니라 시험편의 내부에서도 미세균열이 발생하여 전파되고 있음을 확인 할 수 있었다. 특히, (d)에서와 같이 미세균열의 전파경로상에 개재물이 위치하고 있는 것이 다수 확인되었고, (b)와 (c) 같이 개재물을 중심으로 한 Void가 균열발생 근처에서 뿐만 아니라 시험편 전반에 걸쳐 관찰 되었다.

Fractographs at the crack initiation and propagation spots. The LCF tests were performed at total strain range of 1.0 %

매트릭스 중에 존재하는 개재물은 결함으로 고려할 수 있으며, 반복응력 하에서는 개재물의 강도와는 상관없이 개재물이 존재하는 위치에서는 결함에 의한 응력집중이 발생하게 된다. 결국, 앞서 관찰된 개재물 자체의 파괴에 의하던, 응력집중에 의한 개재물과 매트릭스의 박리에 의한 void의 형성과 확대에 의하던 개재물은 균열의 발생 기점으로 작용하며, 개재물의 크기가 클수록 균열 발생이 쉽게 되고 개재물의 응집도가 높을수록 확대되던 균열간의 결합에 의하여 균열전파 속도가 가속화 될 것이다. 이 같은 균열 발생 및 진전에 영향을 주는 조대화 된 Ta계 복합개재물 제거에 있어 ESR 정련은 효과적 이였으며, 조대화 된 개재물의 제거는 매트릭스 내에서 응력집중을 일으키는 결함을 제거시키는 것이므로 재료의 항복강도가 높아져 탄성변형 범위는 증가되고 동일한 변형거동에 있어 소성변형은 상대적으로 감소하게 된다. 소성변형에 중점을 두고 있는 저사이클 피로특성에 있어 개재물의 제거는 피로수명의 향상으로 나타나게 되므로, Ta 산화물 및 조대화 된 복합산화물 제거에 유효한 ESR 정련 처리는 F82H 강의 저사이클 피로거동 및 피로수명 향상에 효과적인 것으로 판단된다.

4. 결 론

본 연구에서는 저방사화 페라이트/마르텐사이트 강인 F82H-IEA 강과 불순물 및 개재물을 제거하기 위하여 일렉트로 슬래그 재용해(ESR) 정련한 F82H-ESR 강을 대상으로 미세조직관찰과 저사이클피로 시험을 수행하여, F82H 강의 피로특성 향상의 관점에서 ESR 정련의 유효성을 검토하여 다음과 같은 결과를 얻었다.

- 1) F82H-IEA 강에 전반적으로 분포되어 있던 Ta 산화물과 조대화 된 TaOx-Al2O3 복합개재물의 제거에 있어 ESR 정련은 효과적 이였으나, Al2O3와 Al2O3-MnS 같은 개재물의 잔류가 확인되었다.

- 2) 변형률제어 LCF 시험결과, ESR 정련으로 피로수명은 향상되었고 전변형률에서 소성변형률은 감소하였다.

- 3) TaOx-Al2O3 복합개재물은 void와 같은 결함으로 작용하여 F82H-IEA 강의 저사이클 피로특성을 저하시키는 주요한 요인임을 확인하였다.

- 4) 개재물의 제거는 재료 자체가 가지는 결함요소를 제거하는 것으로 F82H 강의 피로특성 향상에 있어 ESR 정련처리는 유효한 것으로 판단된다.

Nomenclature

| σt : | : peak tensile stress, MPa |

| Δϵt : | : total strain range, % |

| Δϵe : | : elastic strain range, % |

| Δϵp : | : plastic strain range, % |

| Nf : | : numbers of cycles to failure, cycle |

subscript

| TBM : | : test blanket module |

| RAFMs : | : reduced-activation ferritic/martensitic steels |

| LCF : | : low cycle fatigue |

| SEM : | : scanning electron microscope |

| BSE : | : back scattered electron |

| EDS : | : energy dispersive spectrometer |

| ESR : | : electro-slag remelting |

| Ta : | : tantalum |

| Ti : | : titanium |

| O : | : oxygen |

| V : | : vanadium |

| Al : | : aluminium |

| NaCl : | : sodium chloride |

| Cr : | : chromium |

| N : | : nitrogen |

References

- International energy agency (IEA), (2011), “World energy outlook 2011”, http://www.iea.org.

- 김진오, 김정완, 부경진, (2005), “신・재생에너지 원별 경제성 분석”, 신재생에너지, 1(1), p79-86.

-

Kohyama, A., (1999), “Present status of low activation materials R&D for fusion”, J. Plasma and Fusion Research, 79(9), p1018-1028.

[https://doi.org/10.1585/jspf.75.1018]

-

Kohyama, A., Hishinuma, A., Gelles, D.S., Klueh, R.L., Dietz, W., Ehrlich, K., (1996), “Low-activation ferritic and martensitic steels for fusion application”, J. Nucl. Mat, 233-237, p138-147.

[https://doi.org/10.1016/S0022-3115(96)00327-3]

-

Masse, T., Lejeail, Y., (2013), “Creep mechanical behavior of modified 9Cr1Mo steel weldments : Experimental analysis and modeling”, Nucl. eng. and des, 254, p97-110.

[https://doi.org/10.1016/j.nucengdes.2012.09.007]

-

Tanigawa, H., Sawahata, A., Sokolov, M.A., Enomoto, M., Klueh, R.L., Kohyama, A., (2007), “Effect of Inclusions on Fracture Toughness of Reduced-Activation Ferritic/ Martensitic F82H-IEA Steels”, Mat. Trans, 48(3), p570-573.

[https://doi.org/10.2320/matertrans.48.570]

-

Nakata, T., Tanigawa, H., Shiba, K., Komazaki, S., Fujiwara, M., Kohno, Y., Kohyama, A., (2007), “Evaluation of creep properties of reduced activation ferritic steels”, J. Japan Inst. Met, 71(2), p239-243.

[https://doi.org/10.2320/jinstmet.71.239]

-

Shiba, K., Enoeda, M., Jitukawa, S., (2004), “Reduced activation martensitic steels as a structural material for ITER test blanket”, J. Nucl. Mat, 329, p243-247.

[https://doi.org/10.1016/j.jnucmat.2004.04.018]

-

Kim, S.W., Tanigawa, H., Hirose, T., Kohyama, A., (2008), “Effects of surface morphology and distributed inclusions on the low cycle fatigue behavior of miniaturized specimens of F82H steel”, J. ASTM Int, 5(8).

[https://doi.org/10.1520/JAI101104]

-

Sawahata, A., Tanigawa, H., Shiba, K., Enomoto, M., (2007), “Influence of Ti on inclusion formation of reduced activation ferritic/martensitic steels”, J. Japan Inst. Met, 71(2), p244-248.

[https://doi.org/10.2320/jinstmet.71.244]

-

Tanigawa, H., Shiba, K., Möslang, A., Stoller, R.E., Lindau, R., Sokolov, M.A., Odette, G.R., Kurtz, R.J., Jitsukawa, S., (2011), “Status and key issues of reduced activation ferritic/martensitic steels as the structural material for a DEMO blanket”, J. Nucl. Mat, 417, p9-15.

[https://doi.org/10.1016/j.jnucmat.2011.05.023]

-

Sakasegawa, H., Tanigawa, H., Kano, S., Abe, H., (2015), “Material properties of the F82H melted in an electric arc furnace”, Fusion Eng. and Des., In press.

[https://doi.org/10.1016/j.fusengdes.2015.06.103]