이온 전도성 고분자 복합물 기반 에너지 하베스팅 소재의 수중 발전 성능 평가에 관한 연구

Copyright ⓒ2015 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Electroactive polymers (EAPs) generate electric energy when subjected to various mechanical stimuli. Among EAPs, Ionic Polymer-Metal Composite (IPMC) has been applied to a wide variety of environmental conditions for the purpose of energy harvesting. IPMC consists of an ion conductive membrane plated with metallic electrodes on both surfaces. Since IPMC is soft and hydrophilic, it has the potential to be applied to ocean wave energy harvesting. However the fabrication cost of IPMC is relatively high, as platinum is usually used as the electrode material and the electrode plating procedure is complex, resulting in the difficulties of large scale implementation in energy harvesting applications. In this paper, a cost effective fabrication method for energy harvesting film, using the ion conductive film, Nafion® and Carbon Nano Tube (CNT)-graphene based conductive paste as the electrode material, is presented. The energy generation characteristics of the fabricated Ionic Polymer-Conductive Layer Composite (IPCLC) was tested and compared with the performance of Pt electrode based IPMC using a wave simulator. The results reveal that the energy generated using IPCLC is about 60% that generated using IPMC.

Keywords:

Ion Conductive Polymer, Energy Harvester, Wave Energy, CNT-Graphene Based Conductive Complex키워드:

이온전도성 고분자, 에너지 획득 소자, 파동 에너지, CNT-Graphene 기반 전도성 복합물1. 서 론

최근 화석 연료 남용으로 인한 지구 온난화 문제가 심각해지고 있는 가운데, 태양광, 풍력, 해양의 운동에너지와 같은 자연 발생적인 에너지원으로부터 에너지를 획득할 수 있는 탈 탄소 신재생에너지 기술에 대한 연구가 전 세계적으로 활발히 이루어지고 있다.1-4)

이러한 노력에도 불구하고 기존의 태양광, 풍력 발전기술의 경우 낮은 에너지 생산 효율을 보이고 있는 실정이다.4-6) 이를 해결하기 위한 방안으로 단일 발전 모듈들을 대규모로 집적시킨 발전 단지를 구성하여 에너지 생산량을 증가시킨 사례가 보고되고 있다. 스페인의 Gemasolar 태양광 발전 단지의 경우 50ha 면적의 대규모 집적 발전단지를 구축하여 100GWh의 에너지를 생산하고 있으며,7) 미국의 Alta 풍력 발전 단지의 경우 320개의 풍력 발전기로 구성된 3600ha 면적의 대규모 발전단지를 구축하여 1,690 GWh의 전기를 생산하고 있다.8)

신재생에너지 발전 시스템의 성능은 집적 규모뿐만 아니라 자연 환경의 상태에 많은 영향을 받는다. 태양광 발전의 경우 최적의 효율을 위해 평균 10시간 이상의 일조 시간이 필요하며, 풍력 발전기의 경우 최소 3m/s의 지속적인 풍속이 확보되는 지형에서 최적의 발전 성능을 보인다. 따라서 자연 환경의 조건에 적합한 신재생에너지 발전 시스템의 선택이 발전 성능에 직결된다.

우리나라는 유엔 기후변화 협약에 따라 2015년부터 시행되는 탄소배출권거래제로 인하여 80% 이상 화석 연료에 의존하고 있는 산업 시스템의 변화가 불가피한 실정이며, 기존 화석 연료 사용의 비중을 줄이기 위하여 태양광과 풍력발전에 의존하고 있다. 그러나 우리나라 지형의 70%는 산악 지형이며 이로 인하여 일조량이 연 평균 6시간 이하로 태양광 발전의 큰 효율을 기대하기가 힘들고 4m/s의 지속적인 풍속을 확보할 수 있는 지형을 찾기가 힘든 실정이다. 따라서 우리나라의 자연 환경에 적합한 신재생에너지 획득 기술에 대한 연구가 시급하다.

우리나라는 해양으로 둘러싸여 있다. 따라서 조류의 흐름과 파도가 근해에서 끊임없이 발생하고 있다. 우리나라 인근 해역에서 발생하는 파도의 운동에너지 밀도가 수GW임을 감안할 때 파동에너지로부터 전기를 생산 할 수 있는 신재생에너지 획득 기술의 개발은 우리나라 지형에 적합한 에너지 생산기술로 사료된다.9,10)

최근 기능성 고분자 복합물(Electro Active Polymer)을 활용하여 압력이나 진동 등 물리적인 에너지를 전기 에너지로 전환해 저장, 활용하는 집전장치 기술이 주목을 받고 있다. EAP를 활용한 집전 기술은 대기오염 물질을 생성하지 않기 때문에 그린 에너지원으로서 큰 잠재력을 가지고 있어 많은 연구들이 진행되고 있다.11-13)

본 연구에서는 EAP의 한 종류인 기존의 이온성 고분자 복합물(Ionic Polymer Metal Composite)을 대체할 수 있는 Ionic Polymer-Conductive Layer Composite(IPCLC)의 효율적 제조 방법을 제시하고 그 발전 성능을 IPMC와 비교하여 해양 에너지 획득 소자로서의 성능을 검증 하였다.

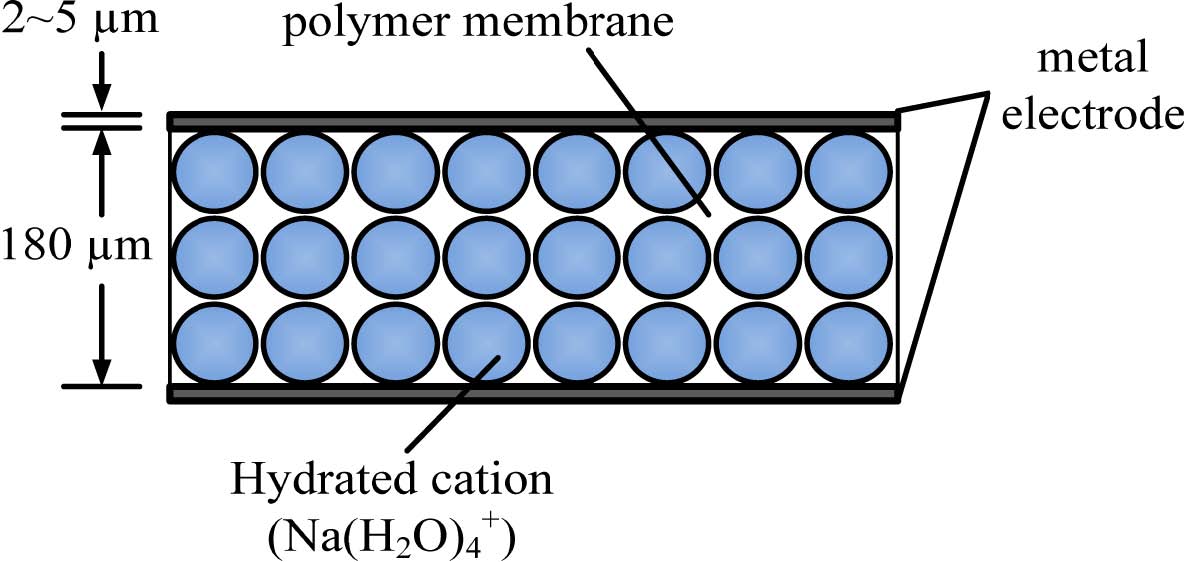

IPMC와 IPCLC의 핵심 소재인 Nafion 필름은 유연한 친수성 소재로서 양쪽 면에 전극을 부착한 형태로 제작된다. Fig. 1은 IPMC의 내부 구조를 보여준다. Nafion 필름은 물을 잘 흡수하는 다공성 소재이며 내부를 구성하고 있는 분자 사슬 구조들이 음이온(SO3-)의 형태로 끝나기 때문에 양이온만을 내부로 끌어당기는 특성을 가진다.IPMC는 해수 속에서 나트륨 이온(Na+)을 물과 함께 내부로 흡수하는데, 이때 나트륨 이온은 물 분자와의 인력(van der waals force)에 의해서 결합하여 수화된 형태(Na(H2O)4+)로 Fig. 1에서와 같이 Nafion 필름으로 흡수되어 내부 음이온과 결합하게 되며 전기적으로 평형 상태를 이루게 된다.14)

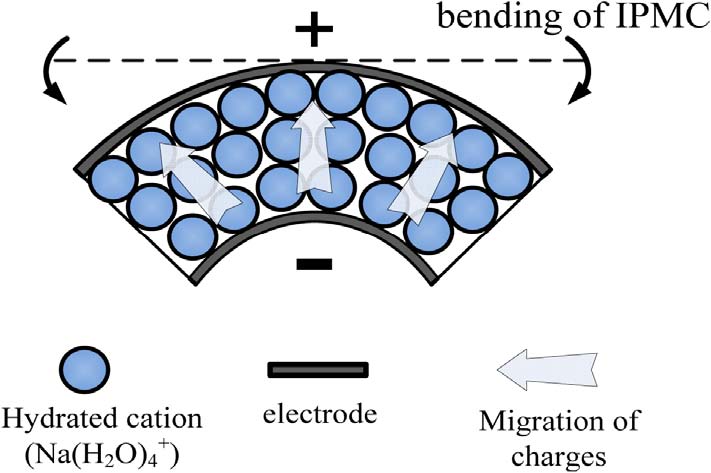

IPMC가 외부 물리적 자극에 의해서 굽혀지게 되면 필름의 한쪽 면은 수축이 되며 다른 면은 팽창하게 된다. 이때 내부 물 분자와 양이온들의 이동이 수축 면에서 팽창 면으로 발생하게 되어 팽창면 내부에 상대적으로 많은 양의 양이온들이 쌓이게 되는 반면 수축면에는 양이온의 결핍이 발생한다. 따라서 필름의 양쪽 면에 붙어있는 전극 양단에 양이온 양의 불균형이 발생하게 되며 이로 인하여 전위차가 발생되게 된다. Fig. 2는 굽힘 상태에서 내부 이온들의 이동모습을 보여준다. 필름의 양쪽 면에서 발생하는 전위차는 부착되어 있는 전극을 통해서 감지된다.

현재까지 알려진 IPMC 전극의 소재로서 가장 대표적인 것은 백금이다.14) Nafion의 표면을 백금으로 도금하는 이유는 백금이 가지고 있는 높은 전도도, 내부식성, 그리고 촉매로서의 역할 때문이다. 그러나 백금을 표면 전극의 소재로 사용할 경우 제작 가격이 비싸고 표면 도금 절차가 복잡하기 때문에 대량 제작이 힘들고 에너지 획득 소자로서 대규모로 집적하여 사용하는데 한계가 있다. 또한 Nafion필름이 수소연료전지의 이온 교환막으로 사용되는 경우와 같이 수소 원자에서 전자가 쉽게 분리될 수 있도록 돕는 촉매의 역할이 전극에 요구되는 경우에는 백금의 사용이 필요하지만, 해수 속에서 외부 물리적 자극에 대응하여 양면 전극 접촉면의 이온량의 편차만을 감지하는 역할을 위해서는 높은 내부식성을 가지는 전극의 역할이 필요하다.

현재 백금을 대체할 수 있는 전극의 소재로 많이 연구되고 있는 재료는 Carbon Nano Tube(CNT)와 graphene이다.15-17) 그러나 CNT와 graphene 기반의 전극 소재를 Nafion 필름에 적용한 복합재의 해양에서의 발전 성능에 관한 연구는 보고되지 않고 있다.

본 연구에서는 이온 전도성 고분자 소재인 Nafion 필름에 CNT-graphene 기반의 전도성 페이스트로 구성된 전극 층을 적층하여 해양환경에서 내구성을 가진 IPCLC를 제작하였으며, 그 발전 성능을 해양환경 시뮬레이터 속에서 검증하였다.

2. 실 험

2.1 IPMC의 제작

두께 178μm의 Nafion 필름을 사용하여 IPMC를 제작하였다. 필름의 양쪽 면에 Pt 전극을 도금하기 위하여 platinum ammine complex ([Pt(NH3)4]Cl2)를 사용하였다.

Pt 전극을 Nafion 필름의 표면에 부착시키기 위해 Dr. Oguro에 의해서 제안된 무전해 도금 방법18)을 사용하였다. 무전해 도금 절차는 다음과 같다.

- 1. Nafion(5cm×5cm) 필름을 탈이온수와 [Pt(NH3)4]Cl2를 혼합한 용액에 1시간동안 담구어 둔다. 이때 [Pt(NH3)4]Cl2의 양은 최소 4mg/cm2 이상이 되도록 하며, 물의 양은 2mg Pt/ml가 되도록 준비한다.

- 2. 필름을 탈이온수를 사용하여 가볍게 씻은 후, 40°C로 가열된 물속에 넣고 약 4시간에 걸쳐 60°C까지 물의 온도를 높인다.

- 3. 물의 온도가 상승하는 동안 교반기를 사용하여 물을 계속 저으면서 약 30분 간격으로 산화제인 NaBH4용액을 5ml씩 넣는다.

물의 온도가 상승하면서 필름의 표면에 Pt 층이 생성되는 것을 확인할 수 있으며, 적절한 두께의 전극층이 생성될 때 까지 1~3의 절차를 반복한다. Pt 도금 과정이 끝나면 1cm×4cm의 크기로 잘라 실험에 사용하였다. Fig. 3은 실험에 사용된 IPMC 샘플의 형상을 보여준다.

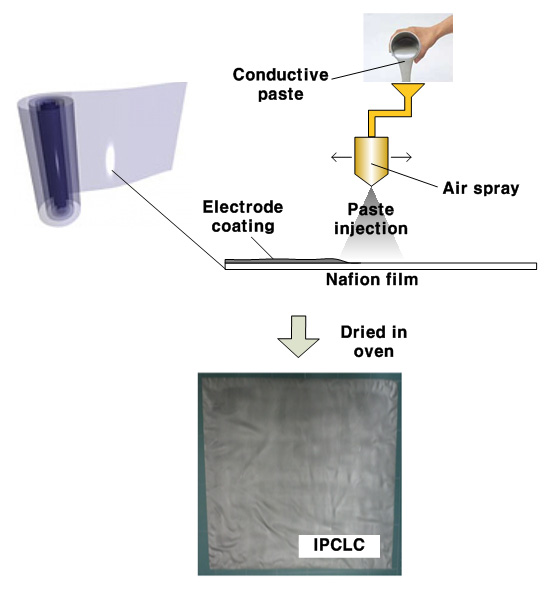

2.2 IPCLC의 제작

Nafion 표면에 부착될 경우 해양환경에서 내구성을 가지면서 동시에 전극으로서의 기능을 할 수 있도록 CNTgraphene기반의 전도성 페이스트가 제작되었다. Table 1은 전도성 페이스트 제작을 위해 사용된 재료들의 목록과 각각의 배합량 및 입자의 크기를 보여준다.

필름과의 접착성을 위해 20%wt의 Nafion이 alcohol에 용해되어 있는 액상타입 Nafion(D2010, Dupont Inc.)을 사용하였으며, 전도성을 향상시키기 위해 graphene, CNT, metal powders(World Tube Inc.)를 사용하였다. 사용된 소재들은 모두 다양한 입자 크기를 가지고 있으며 상대적으로 입자의 크기가 큰 소재들 사이의 공간을 작은 크기의 입자를 가진 소재들이 메우게 되어 단일 소재를 사용했을 경우와 비교 했을 때 전도성을 향상시키는 효과를 가질 수 있었으며, 동시에 소재들 간의 공극을 줄임으로서 결합력을 향상시켜 물속에서 향상된 내구성을 가질 있다. 또한 침상형 입자구조를 가지는 alcohol에 용해되어 있는 순도95% 이상의 Polyaniline을 추가로 첨가하여 전도성과 입자들 사이의 접착성을 더욱 향상시킬 수 있었다. 마지막으로, 각각의 재료들이 잘 섞일 수 있도록 Isopropyl alcohol을 첨가하였다. 소재들을 혼합기를 사용하여 섞은 다음 스프레이를 사용하여 Nafion 필름의 표면에 분사하여 도포하였다. 전도성 페이스트가 건조되어 Nafion 필름에 잘 부착될 수 있도록 오븐을 사용하여 건조하였다. Fig. 4는 IPCLC의 제작 과정과 제작된 샘플의 형상을 보여준다.

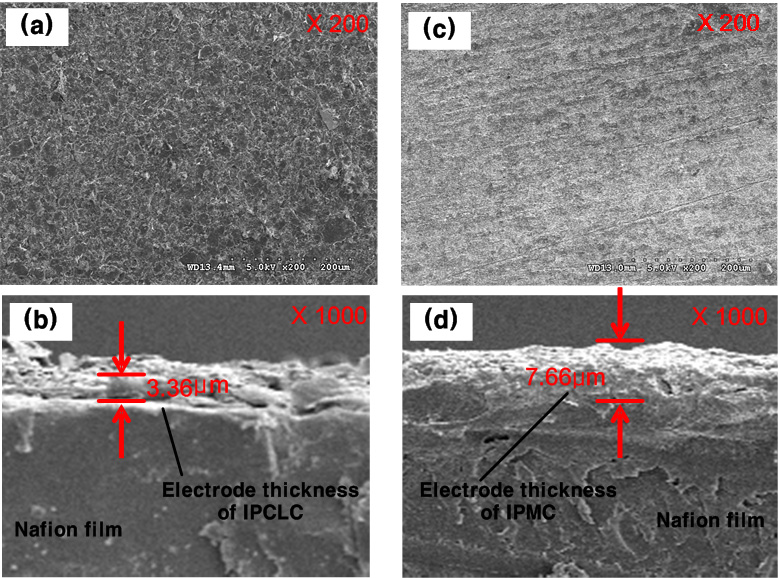

Fig. 5는 제작된 IPCLC와 IPMC의 SEM 이미지를 보여준다. SEM 이미지는 HITACHI, S-4300SE 장비를 사용하여 촬영되었다. IPCLC와 IPMC 모두 균일한 두께의 전극층을 형성하고 있으며 IPMC의 Pt 전극의 두께와 IPCLC 전극의 두께가 각각 7.66μm와 3.26μm로 Pt 전극이 IPCLC의 전극보다 약 두배 정도 두껍게 제작되었음을 볼 수 있다. Nafion 필름의 두께가 약 178μm 임을 감안할 때 샘플간 전극 두께의 차이는 미소하기 때문에 두께의 영향은 본 연구에서 고려되지 않았다. 제작된 IPMC와 IPCLC 샘플들의 표면 저항은 각각 약 20Ω/sq와 90Ω/sq로서 IPCLC의 표면저항이 상대적으로 높게 제작되었다. 화학적 결합이 아닌 물리적 도포에 의한 전극 코팅 방법에서 전도성 잉크의 접착성과 전도도는 상호간에 trade-off 관계이기 때문에 해수에서 내구성을 가지도록 제작된 IPCLC의 표면저항이 화학적 결합에 의해서 제작된 IPMC의 표면저항보다 크게 제작되었다.

2.3 해양환경 시뮬레이터

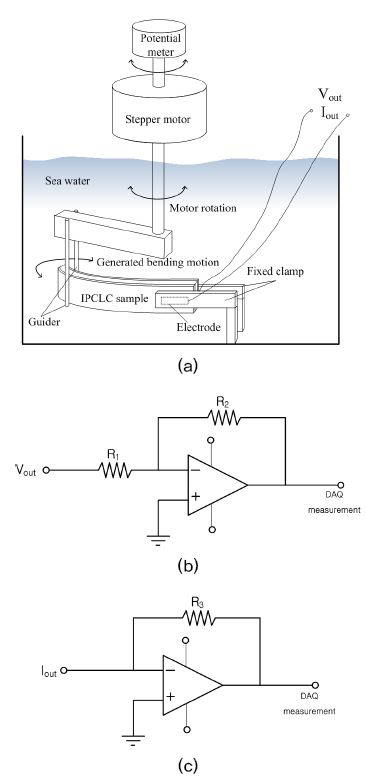

제작된 ICMP와 IPCLC의 발전 성능을 시험하기 위해 해수 속에서 조류의 움직임에 따라 발생하는 다양한 굽힘의 주파수 및 크기를 실험 샘플들에게 인가하여 발생하는 전압 및 전류를 측정할 수 있는 장치를 제작하였다. Fig. 6은 실험 장치의 형상과 작동 메커니즘을 보여주며 생성 전압과 전류 측정 회로를 보여준다.

SEM image of IPMC and IPCLC, (a) surface image of IPCLC, (b) cross sectional image of IPCLC, (c) surface image of IPMC, (d) cross sectionla image of IPCLC

IPMC와 IPCLC에 인가되는 굽힘의 주파수와 크기는 Fig. 6(a)에서 보이는 바와 같이 스텝모터의 왕복 회전에 의해서 생성되었다.

우리나라 근해에서 발생하는 파랑의 평균 주파수가 1.5Hz이하의 저주파수인 점을 감안하여, 본 연구에서는 스텝모터의 왕복 회전 주기를 변화시키면서 6개 주파수(0.1Hz, 0.3Hz, 0.5Hz, 0.8Hz, 1.0Hz, 1.5Hz)를 가지는 굽힘 운동을 생성하여 샘플들의 한쪽 끝부분에 인가하였다. 또한 굽힘 정도와 에너지 생산 성능의 상관관계를 조사하기 위하여 1cm, 2cm, 3cm의 진폭이 실험 샘플들에게 순차적으로 인가되도록 하였다. 샘플들의 다른 쪽 끝부분은 클램프에 의해서 수조 내부에 고정되었다. Fig. 6(a)에서 묘사된 바와 같이 클램프 내부에 위치한 전극들이 샘플들의 양 면에 맞닿아 있으며 전극들과 연결된 전선을 통하여 샘플 양단의 전위차와 생성된 전류를 측정하게 된다.

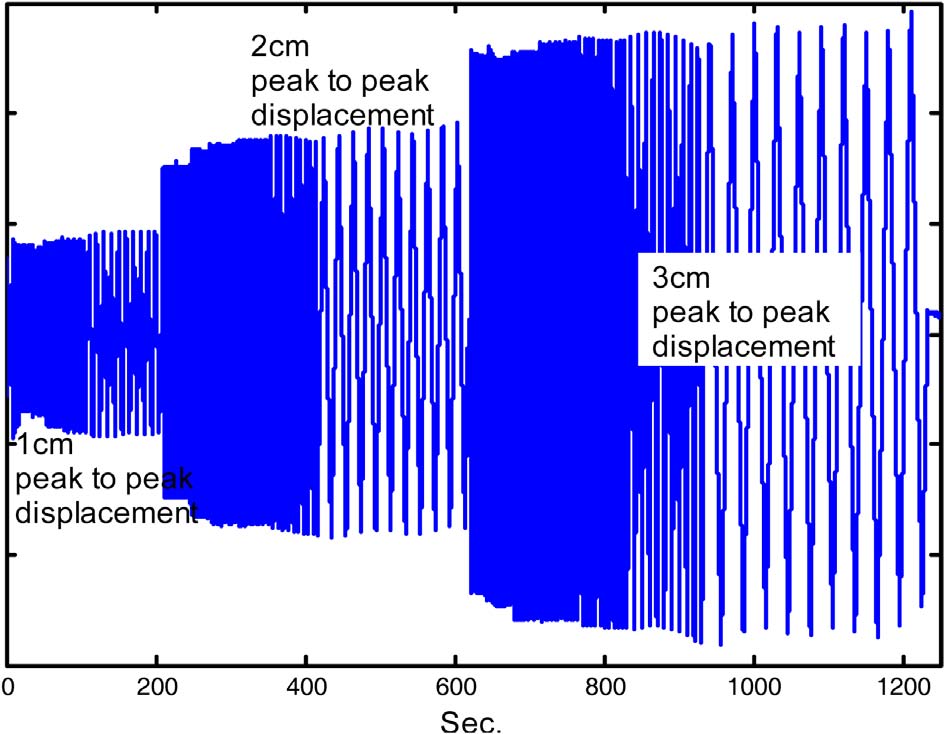

Fig. 7은 입력 굽힘 운동의 주파수를 측정하기 위해 스텝모터의 회전축에 연결된 포텐셔미터로 부터 측정된 입력운동의 파형을 보여준다.

Fig. 6(b)와 (c)는 각각 샘플로부터 생성되는 전압 및 전류 신호를 측정하기 위해 사용된 회로를 보여준다. 전압측정을 위해 Fig. 6(b)에 보이는 반전 증폭기 2개를 직렬로 연결하여 샘플들로부터 생성되는 전압을 100배 증폭한 후 데이터 후처리 과정에서 증폭도로 나누어 기록하였다. 증폭을 위해 저항 R1 = 1kΩ, R2 = 10kΩ이 각각 사용되었다. 전류측정을 위해 Fig. 6(c)의 전류-전압 변환회로를 사용하여 전압을 측정한 후에 저항(R3 = 100kΩ)으로 나누어 전류를 기록하였다. 전압 및 전류를 기록하기 위해 NI-DAQ USB 6008을 사용하여 100Hz의 샘플링 주파수로 데이터를 수집하였으며, Matlab®을 사용하여 분석되었다.

3. 결 과

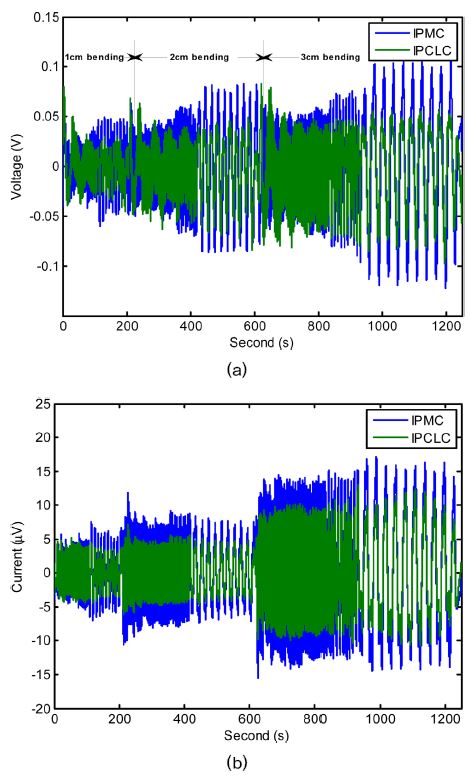

Fig. 8은 해양 시뮬레이터를 사용하여 측정된 IPCLC와 IPMC의 생산 전압 및 전류의 파형을 보여준다. 스텝모터의 왕복 회전에 의해서 생성된 굽힘 운동에 대응하여 교류 전압 및 전류가 생성됨을 볼 수 있다.

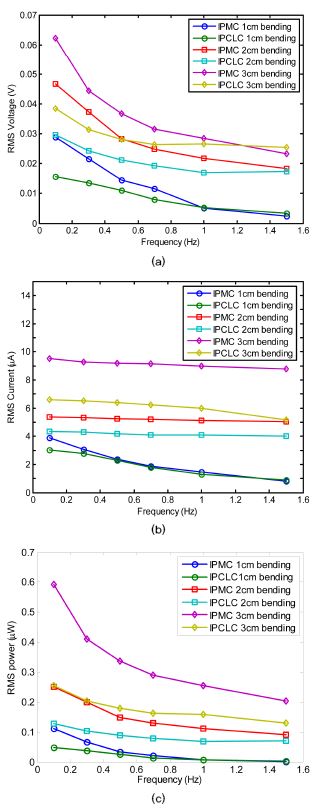

Fig. 9(a)와 (b)는 굽힘 주파수와 굽힘의 폭의 변화에 따른 RMS(Root Mean Square) 전압 및 전류의 변화를 보여준다. 실험 결과로부터 생성 전압의 경우 IPMC가 ICPLC보다 높은 전압을 생성하였으며 샘플들 모두 1.5Hz 이하의 굽힘 주파수 대역에서 주파수 증가에 따른 감쇠현상을 보였다. 또한 굽힘의 진폭이 커짐에 따라 생성 전압의 크기도 증가하였다. 반면에 전류의 경우 굽힘의 진폭이 커짐에 따라 생성 전류의 크기는 증가하였지만, 굽힘 주파수가 커짐에 따라 상대적으로 완만한 감소를 보였다.

외부 물리적 자극에 대응하여 EAP로부터 생산되는 전류는 산화 환원 반응에 의한 전자의 이동에 의해서 생성되는 전류와 달리, Nafion 양면에 부착된 전극 양단의 전위차 변화에 대응하는 자기장의 변화에 따라 유도되는 변위 전류로 해석된다. 특히 본 연구에서 사용된 Nafion의 경우 ionic EAPs에 속하며 내부 이온량의 편차에 대응하여 전위차가 발생하기 때문에 Piezoelectric EAP와 같은 electronic EAPs에 비해 적은 전류량을 보인다. 그럼에도 불구하고 친수성 소자로서 해수에 노출된 채로 사용이 가능한 장점을 가지고 있다.

Variations of output RMS voltage and current corresponding to the variations of bending frequency and displacement, (a) RMS voltage variations, (b) RMS current variations, (c) RMS power variation

Fig. 9(c)는 샘플들의 전력을 비교한 그래프이다. 결과로부터 IPCLC로부터 생산되는 전력은 1.5Hz 이하의 주파수 대역에서 IPMC의 약 60%의 수준이다. 그러나 굽힘 주파수가 증가할수록 전력 생산의 차이가 줄어듦을 볼 수 있다.

4. 결 론

본 논문에서는 해양의 운동에너지 획득용 소자로서 큰 잠재력을 가지고 있는 이온성 고분자 복합물을 효율적으로 제작하기 위하여, 기존 Pt 기반의 표면전극 도금법을 대체할 수 있는 CNT-graphene 기반 페이스트 도포 방법을 사용하여 표면 전극을 형성시킨 ICPLC 샘플을 제작하고 기존 IPMC와의 성능 비교를 통하여 효율성을 검증하였다.

기존 Pt를 사용하는 무전해 도금 방법을 사용하여 Nafion필름에 전극을 부착시킬 경우 Pt와 Nafion표면 사이의 화학적 결합을 통하여 내부 이온량의 편차를 잘 감지하고 전력 생산량이 증가하는 장점이 있지만 약 4mg/cm2 이상의 Pt가 필요하며, Pt의 가격이 높기 때문에 대면적의 에너지 획득 소자를 제작하는데 적합하지 못하다.

본 연구에서 제안된 방법은 해수에 대한 내구성을 가지는 전도성 페이스트를 도포하여 전극을 형성시키는 방법으로 Nafion 내부 이온량의 변동을 감지하는 성능 면에서는 IPMC에 비해 낮지만, 생산 과정이 단순하고 제작 시간이 짧은 장점을 가진다. 본 연구의 결과를 바탕으로 평균 IPCLC의 전력 생산력은 IPMC의 약 60% 정도의 수준을 보인다. 그러나 제안된 방법을 사용할 경우 제작 방법이 단순하고 비용의 절감을 통해 대면적 제작이 가능하기 때문에 실제 해양에 적용 시에 효율적인 방법이 될 것으로 사료된다.

Nomenclature

| IPMC : | : ionic polymer-metal composite |

| IPCLC : | : ionic polymer-concuctive layer composite |

| CNT : | : carbon nano tube |

| EAP : | : electro active polymer |

Acknowledgments

이 논문는 2015학년도 영산대학교 교내연구비의 지원에 의하여 이루어진 것입니다.

References

-

S. H. Salter, (1989), “World progress in wave energy”, J. Ambient Energy, 10(1), p3-24.

[https://doi.org/10.1080/01430750.1989.9675119]

-

D. V. Evans, (1981), “Power from water waves”, Fluid Mechanics, 13, p157-187.

[https://doi.org/10.1146/annurev.fl.13.010181.001105]

-

J. Falnes, (2002), “Ocean waves and oscillating systems”, Cambridge University Press, Cambridge(UK).

[https://doi.org/10.1017/CBO9780511754630]

-

J. Cruz Ed., (2008), “Ocean wave energy: current status and future perspectives”, Springer, Berlin(Germany).

[https://doi.org/10.1007/978-3-540-74895-3]

-

J. Sjolte, G. Tjensvoll, and M. Molinas, (2013), “Power collection from wave energy farms”, Appl. Sci., 3, p420-436.

[https://doi.org/10.3390/app3020420]

- 변재영, 김유미, 최병철, (2014), “기후변화 시나리오에 근거한 한반도 미래 풍력 태양-기상자원 변동성”, 한국신재생에너지학회지, 6(10), p29-39.

- A. Blavette, D. O’Sullivan, A. Lewis, and M. Egan, (2013), Identifying prototype states within hydrodynamic model outputs using a self-organizing feature map”, Proceedings of the OCEANS conference, p1-10.

-

M. Rahm, O. Svensson, C. Bostrom, R. Waters, and M. Leijon, (2012), “Experimental results from the operation of aggregated wave energy converters”, IET Renewable Power Generation, 6(3), p149-160.

[https://doi.org/10.1049/iet-rpg.2010.0234]

- J. Lee, S. Teske, (2013), 2013,“재생가능에너지 현실화, 기로에 선 한국”, 그린피스, 서울(한국).

- 권혁민, 조홍연, 정원무, (2013), “파력발전장치 설계를 위한 후포 연안의 파랑분석 및 스펙트럼 추정”, 한국 해안 해양공확회 논문집, 25(3), p147-153.

- H. A. Sodano, and D. J. Inman, (2005), “Generation and storage of electricity from power harvesting devices”, 16(1), p67-75.

- M. Aureli, C. Prince, M. Porfiri, and S. Peterson, (2009), “Energy harvesting from base excitation of ionic polymer metal composites in fluid environments”, 19(1).

- J. Brufau-Penella, M. Puig-Vidal, P. Giannone, S. Graziani, and S. Strazzeri, (2008), “Characterization of the harvesting capability of an ionic polymer metal composite device”, 70(1).

- K. Park, MK. Yoon, S. Lee, J. Choi, and M. Thubrikar, (2010), “Effects of electrode degradation and solvent evaporation on the performance of ionic polymer-metal composite sensors”, 19.

- W. Yang, H. Choi, S. Choi, M. Jeon, and SY. Lee, (2012), “Carbon nanotube-graphene composite for ionic polymer actuators”, 21.

- L. Kong, and W. Chen, (2014), “Carbon nanotube and graphene based bioinspired electrochemical actuators”, 26(7).

-

K. Kruusamae, A. Punning, A. Aabloo, and K. Asaka, (2015), “Self-Sensing Ionic Polymer Actuators: A Review”, 4, p17-38.

[https://doi.org/10.3390/act4010017]

- http://ndeaa.jpl.nasa.gov/nasa-nde/lommas/eap.htm.