고온 용융 및 볶음을 통한 축산 폐유지 추출

Copyright ⓒ2015 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Biodiesel, which is most commonly derived from vegetable oils, and waste cooking oil, is an alternative to petroleumbased fuels. Since vegetable oils are also an important commodity in the food market, their prices are expected to increase substantilly given their broadening usage. Hence, waste animal fats are being considered as a promising cheap alternative feedstock for biodiesel production. Animal oil is extracted mainly from rendered tissue fats derived from livestock animals like pigs, chickens and cows. The objective of this study is to study the effects of extraction method of animal fatty tissues. Our extraction method is composed of high temperature extraction (100~140℃, 0.10 Mpa) is first applied to 40 kg of fat tissue for 2~3 h. Following this, the second step (70~100℃, -0.09 MPa), is applied for 60 min. This method resulted in a recovery of 69.4% of the total fat oil of the tissue. Major fatty acids from the extracted animal oils were palmitic, stearic, and oleic acid. Average contents and ranges of saturated fatty acids (SFA) palmitic acid and stearic acid, were 25.8% (23.5~28.9%), and 11.4% (7.8~14.4%), while those of unsaturated fatty acids (USFA) oleic acid and linoleic acid were 46.4% (41.6~51.7%) and 3.1% (1.4~8.1%), respectively.

Keywords:

Waste animal fat, Extraction, Pilot-scale, Meat meal, Water recovery키워드:

축산 폐유지, 추출, 파일럿 규모, 육분잔사, 수분회수1. 서 론

우리나라에서 바이오디젤 원료로 쓰이고 있는 식물성 유지는 전적으로 수입에 의존하고 있다. 또한 식물성 유지는 국제적인 환경변화에 크게 영향을 받아 가격이 높고 불안정하다는 문제점을 가지고 있다. 이러한 상황에서 국내의 에너지 안보는 석유뿐만 아니라 석유 대체연료에서도 위협을 받고 있는 실정으로 저가의 원료 또는 국내 자원을 이용할 수 있는 방안 마련이 절실하다. 이에 대한 대응방안으로 식물성 유지가 아닌 축산 폐유지를 이용하여 바이오디젤을 생산하려는 시도와 저가의 폐유지를 이용하여 바이오디젤을 생산하려는 시도가 전 세계적으로 이루어지고 있다. 이 중 축산 폐유지는 식량자원과 경합하지 않으며, 재활용함으로써 환경오염을 줄일 수 있고, 바이오디젤 생산 비용 절감에 효과가 있다(Leung et al., 2010).1) 한편 동물성 기름은 식물성 유지에 비해 산가, 수분, 고형물, 인 함량 등의 불순물이 높게 나타나며, 팔미틱산(Palmitic acid)과 스테아르산(stearic acid)과 같은 포화지방산의 비율이 높아 기온이 낮은 지역에서는 사용이 제한된다. 그러나 산화안정성은 식물성 유지에 비해 뛰어나고 높은 발열량과 세탄가를 보여 불완전 연소율이 낮다는 장점이 있다(Lebedevas et al., 2006).2) 본 연구에서는 바이오디젤 원료유 생산을 위해 축산 폐유지의 추출 수율을 높이고, 추출과 동시에 수분을 제거하면서 추출된 동물성 기름으로부터 육분잔사를 용이하게 분리하며, 추출 공정상 에너지 사용의 최소화가 가능한 파일럿 규모(300L)의 바이오디젤 원료유의 추출 방법을 제공한다. 추출된 동물성 기름을 구성하고 있는 지방산 조성, 지방산간의 상관관계를 구명하여 버려지는 축산 폐유지를 바이오디젤로 에너지화하기 위한 연구의 기초 자료를 제공하고자 한다.

2. 재료 및 방법

2.1 추출 탱크

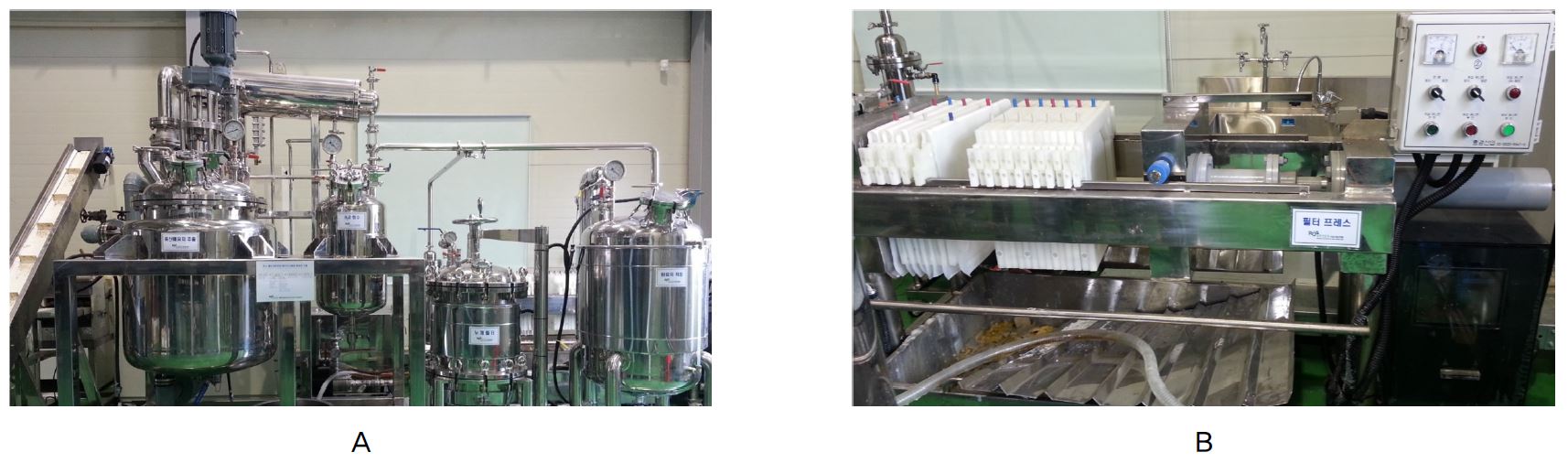

축산 폐유지에서 원료유를 추출하기 위한 장비의 구성은 비계 파쇄기, 수송 컨베이어, 반응기(300L), 수분회수 탱크(50L), 열교환기, 누체 필터 탱크(100L), 원료 저장 탱크(200L), 필터프레스로 구성 되었다. 추출탱크에는 전동 교반기에 의해 교반을 수행하고, 최대 140℃ 까지 추출 온도를 설정 할 수 있다(Fig. 1-A).

2.2 축산 폐유지로부터 기름추출

바이오디젤용 원료유를 추출하기 위한 원료로는 2014년 5~7월에 입고되어 약 1~2일간 5℃에서 냉장 보관한 축산 폐유지(돈지, 우지)를 사용하였다. 추출 전 원료를 비계 파쇄기(500kg/hr)를 이용하여 두께 1~2cm, 길이 1~20cm의 크기로 절단한 후, 수송 컨베이어를 이용하여 추출 탱크에 투입 하였다.

추출 방법은 고온 용융추출 단계와 볶음추출 및 동시 수분회수 단계로 구성 되는데 고온 용융추출 단계에서는 추출 탱크의 온도를 100~140℃가 되도록 열을 가하여 2~3시간 동안 고온 용융추출을 하였다. 추출 조건은 원료 40kg, 교반 속도 65rpm, 추출 탱크 압력은 약 0.10MPa 이었다. 볶음추출 및 수분회수 단계는 원료가 추출 탱크의 내부의 압력을 약 -0.09MPa의 압력으로 감압하여 교반하면서 볶음추출과 동시에 열교환기를 이용 냉각수(10~24℃)로 냉각시켰고, 원료 내에 있던 수분은 응축되어 액체 상태로 회수함으로써, 수분을 제거하였다. 이와 같은 공정은 약 60분 동안 진행하였다.

2.3 기름 정제

추출 된 기름으로부터 육분(Meat meal)을 분리 하기위해 분리기의 여과 철망(1.25~0.60mm)을 이용하여, 원료유에 존재하는 육분 잔사를 분리한 후, 기름에 포함되어 있는 미세 단백질 등 불순물을 제거하기 위해 기름에 규조토 분말을 기름중량의 2%(w/w)를 첨가하고 균일하게 혼합 시킨 후 복동식 이동식 타입의 압력 여과기(1020 × 650 × 220, MFM-1.7A-20D)를 통과하도록 함으로써 미세 혼입물질을 제거하였다(Fig. 1-B).

2.4 지방산 조성 분석

Gas Chromatography(Agilent 7890 A, USA)를 이용하여 축산 폐유지를 구성하고 있는 지방산(Fatty acid)의 조성을 분석 하였다. Silica capillary column을(HP- INNOWAX, 30m × 0.32mm × 0.25㎛)를 사용하였으며, 검출기는 Flame ionization detector(FID, Agilent, USA)를 250℃에서 사용하였다. 주입부(Inlet)는 200℃로 사용하였으며, Spilit mode injector는 10:1의 Spilit mode로 하였다. 시료 주입량은 1㎕, 이동상으로는 헬륨을 3.0mL/min로 주입하였다. Oven온도는 100℃에서 1분간 유지한 후, 분당 8℃씩 250℃까지 상승시키고 250℃에서 10분간 유지하여 각각의 머무름 시간을 확인하여 각 peak의 면적을 상대적인 백분율로 나타내었다.

2.5 동물성 기름의 산가적정

동물성 기름의 산가(Acid value)는 시료 1g중에 함유되어 있는 산성 성분을 적정하는데 소요되는 염기의 수량으로서 ASTM D 664-95의 방법에 의한 848 Titrino plus (Metrohm 사)로 분석하였다.

2.6 수분 분석

수분함량 분석은 KS M ISO 12937 Karl-Fischer 적정법에 의해 870 KF Titrino plus(Metrohm 사)를 이용하여 측정하였다.

2.7 산화안정성 측정

산화안정성(Oxidation stability)은 KS M ISO 12937 방법에 의한 873 Biodiesel Rancimat(Metrohm사)를 이용하여 분석하였다.

2.8 자료 통계처리

자료의 정리 및 통계처리는 Spss(version 18)와 Excel 2007을 이용하였다. 처리평균간 비교는 Duncan검정을 하였으며, 유의확률 p값이 5% 미만(p< 0.05)인 경우 통계적으로 유의하다고 인정하였다.

3. 결과 및 고찰

3.1 축산 폐유지의 기름 추출 수율 및 수분 회수량, 육분잔사 발생량

본 연구에서 축산 폐유지 추출 방법은 고온 용융추출 단계와 볶음추출 및 동시 수분회수 단계로 구성 되었다. 고온 용융추출을 위하여 탱크 내부의 온도 변화(100~140℃)를 주어 실험을 수행하였으며, 기름 추출수율 및 수분 회수량, 육분잔사 결과를 Table 1에 나타내었다. Table 1에 나타난 바와 같이 100℃ 조건은 다른 온도조건에 비해 기름추출 수율이 낮았으나, 이는 축산 폐유지 자체의 수분함량이 많았고, 축산 폐유지가 충분히 추출되지 않았기 때문이다. 추출장치 내부의 온도가 110~140℃ 에서 기름 추출 수율이 65% 이상으로 높게 나타났고, 육분 잔사의 발생량은 추출 탱크의 온도가 높아질수록 감소하는 경향을 보였다. 추출탱크의 온도 140℃에서는 기름추출 수율이 120~130℃와 유사하게 나타났으나 바이오디젤 원료유를 생산하는 목적, 반응시간, 공정의 경제성을 고려하고, 열처리단계에서 공급되는 에너지 효율과 대비하였을 때에는 열처리 온도는 120℃가 가장 효율적일 것으로 판단된다.

볶음추출 단계 후에 온도 별로 육분잔사를 비교(Fig. 2)한 것으로, 원료를 110℃ 이하로 열처리 및 볶음추출을 할 경우에는 비계의 용융이 충분히 이루어지지 않은 상태에서 육분 잔사가 고형화되어 그 크기가 더 큼을 확인할 수 있었다. 원료를 120~130℃로 열처리 및 볶음추출을 할 경우에는 비계(돼지비계, 소 비계)의 용융이 충분히 이루어진 상태에서 육분 잔사가 고형화되어 그 크기가 더 작음을 확인할 수 있었다. 또한 본 연구에서는 고온 용융추출과 볶음추출 단계를 연속적으로 수행한 결과 육분잔사가 슬러리 형태에서 알갱이 형태로 변하여 기름분리가 매우 수월 하였다. 기름 추출 후 발생되는 육분은 단백질 함량이 높아 사료로 활용 시 유효성분의 회수가치가 높고, 유기물 함량이 높기 때문에 부산물 비료로 활용 시에는 토양의 지력을 높이고 화학 비료보다도 높은 작물재배 효과를 볼 수 있을 것으로 예상된다(Lee & Phae, 2009).3)

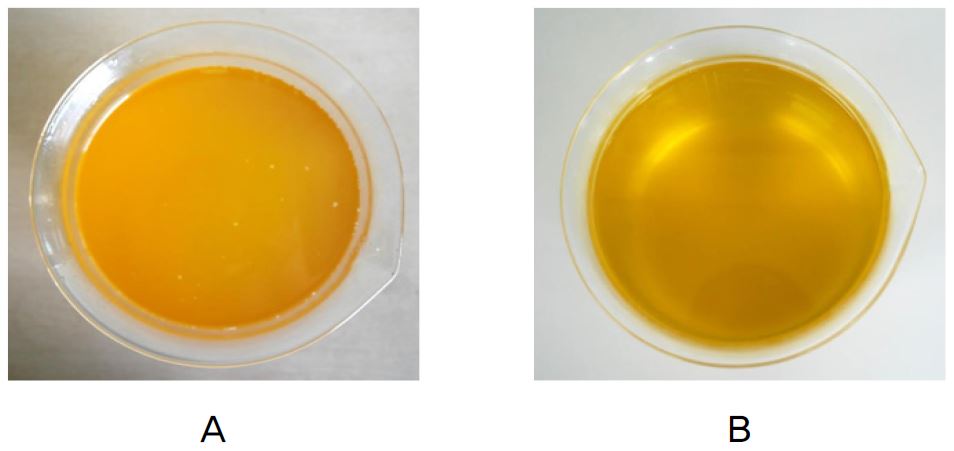

원료유로부터 육분 잔사를 제거하고, 잔사가 제거된 기름을 회수하여 미세 혼입입자를 정제하였다(Fig. 3). 특히 동물성 기름의 지방산 조성 특성상 기름의 온도가 떨어져 굳어지기 시작하면 육분잔사 제거 및 압력 여과기를 이용한 미세 혼입입자를 제거하기가 어려울 수 있기 때문에 미세혼입 입자 분리 및 기름정제는 수분제거 후 기름온도가 60~70℃ 정도에서 수행하여야 한다. 한편 Choi & Gil. (2010)4)은 농업부산물인 왕겨, 보리외피, 대두외피를 이용하여 유지의 불순물인 유리지방산과 색소 성분인 Lutein의 흡착효과를 보고한 바 있다. 잔사분리 후 원료유와 규산마그네슘을 혼합 후 정제한 원료유를 비교해보면 정제 전보다 정제 후에 미세 혼입입자가 제거된 것을 육안으로도 쉽게 확인할 수 있었다(Fig. 3).

3.2 축산 폐유지의 기름 추출 수율, 부산물 발생량 및 수분 회수량의 상관관계

고온 용융추출에 따른 추출 온도, 기름 추출율과 육분 잔사, 그리고 수분 회수량 간의 상관관계는 Table 2와 같다. 추출온도의 변화는 기름 추출수율과 통계적으로 유의적인 차이를 보이지는 않았으나 증가하는 경향을 보였고, 육분잔사와 고도로 유의한 부의상관(r=-0.975)을 나타내었다. 기름 추출 수율 역시 육분잔사(r=-0.843)와의 유의적인 부의 상관관계를 보였다. 종합적으로 추출온도를 높이면 기름 추출수율이 높고, 육분잔사 발생량이 감소하지만 에너지 사용의 최소화를 위하여 적정 추출온도의 선택이 필요하다고 생각된다. 한편 수분회수와 다른 요인간의 유의적인 차이를 보이지 않았다.

3.3 동물성 기름의 지방산 조성 및 지방산간의 상관관계

고온 용융추출 후 동물성 기름의 주요 구성 지방산 분석결과는 Table 3과 4와 같다. 또한 Table 3은 Myristic acid(C14:0), Palmitic acid(C16:0), Palmitoleic acid(C16:1), Stearic acid(C18:0), Oleic acid(C18:1), Linoleic acid (C18:2)의 평균함량(Mean), 표준편차(Standard deviation) 등을 나타내었다. 그러나 동물성 기름의 경우 실제로는 주요 지방산 이외의 탄소수 C10 이하인 Butyric acid, caproic acid 등의 저급 지방산도 포함하고 있다. 지방산 중 Myristic acid와 palmitoleic acid, stearic acid, linoleic acid 함량의 변이 폭은 유의적인 차이를 보이지 않았으나, 포화지방산(Saturated fatty acid)인 palmitic acid는 최고 28.9%에서 최저 23.5%를 나타내면서 유의적인 차이를 보였다. 또한 불포화지방산(Unsaturated fatty acid) 중 단일불포화지방산(Monounsaturated fatty acid)인 oleic acid은 최고 51.7%에서 최저 41.6%로 10% 이상의 차이를 보였으며 유의적인 결과를 보였다(Table 3, 4). Hemmat et al. (2013)5)과 Kim et al.(2012)6)이 보고한 동물성 원료유의 지방산 분석 결과와 유사하였다. 그러나 Cunha et al.(2009)7)은 Stearic acid 34.7%, oleic acid 29.87%로 매우 상이한 지방산 조성의 차이를 나타내었다. 이러한 결과는 Lee et al.(2010)8)의 보고와 같이 축산 폐유지의 부위별 지방산 조성의 차이에서 기인한 것으로 판단된다. Smith et al.(2009)9)는 동물성 원료 중 소의 연령별, 품종별 지방산 조성의 차이를 보고하였다. 특히 동물성 기름의 지방산 조성은 식물성 유지인 팜유와 유사한 포화지방산의 비율을 함유하고 있어 바이오디젤로 전환 시 저온에서의 유동성이 떨어 질 것으로 예상되는 데 Kleinova et al.(2007)(10)는 동·식물성 원료의 CFPP(Cold filter plugging point)를 조사한 바 우지 12℃, 돈지 12℃, 팜유 14℃로 보고 하였다.

추출한 동물성 기름의 시료를 구분하지 않고 분석한 원료를 구성하고 있는 주요 지방산간의 상관계수는 Table 5에 나타내었다. Myristic acid의 경우 palmitic acid(r=0.697)와 palmitoleic acid(r=0.717)와 고도로 유의한 정의상관이 있는 반면 다가불포화지방산(Polyunsaturated fatty acid)인 linoleic acid(r=-0.675)와는 고도로 유의한 부의 상관관계를 나타내었다. Palmitic acid는 stearic acid (r=0.631)와는 정의상관, oleic acid(r=-0.817)와는 고도로 유의한 부의 상관계수를 나타내었다. Palmitoleic acid는 stearic acid(r=-0.578), linoleic acid(r=-0.591)로 부의상관을 나타냈으며, stearic acid는 oleic acid (r=-0.536)으로 부의상관을 나타내었다. 등심육을 이용하여 지방산간의 상관관계를 분석한 결과 Myristic acid는 palmitic acid(r=0.710), palmitoleic acid(r=0.652)와 고도로 유의한 정의상관이라 하였으며, palmitic acid는 oleic acid(r=-0.914)와 고도로 유의한 부의상관이라 보고한 Kim et al.(2014)11)의 결과와 일치하였다. 축산 폐유지를 원료로 바이오디젤을 생산하여 계절변화에 따른 이용가치 증대를 위하여 주요 구성 지방산 중 특히 단일불포화지방산인 oleic acid를 증가시키고 포화지방산 함량을 감소시키는 방향으로 연구를 집중한다면 바이오디젤 연로로써의 주요 품질기준인 산화 안정적인 측면과 저온에서 굳어버리는 유동성의 단점을 개선할 수 있을 것으로 예상된다. Lee et al.(2014)12)은 우지 유래의 동물성 바이오디젤을 요소 분별(Urea fractionation)을 한 후 포화도가 저감된 식물성 바이오디젤과 혼합함으로써 CFPP를 -10~-18℃ 낮추었다. 또한 포화지방산이 저감 된 팜 바이오디젤 및 우지 바이오디젤에 유동성 첨가제인 Infineum R408과 Flozol®을 첨가하여 각각 -42℃, -32℃까지 낮추었다고 보고하였다(Lee et al., 2012)13). 바이오디젤의 저온 유동성은 지방산 조성, 바이오디젤의 순도, 알코올기 종류 등에 따라 다르지만 그중에서 지방산 조성의 영향이 가장 큰 것으로 보고한 바 있다(Moser, 2008; Ramos et al., 2009)14,15).

3.4 축산 폐유지 추출 기름의 산가, 수분, 산화안정성 분석

효율적인 바이오디젤 생산을 위해서는 유리지방산(FFA : Free fatty acid)을 산촉매로 에스테르화한 후 전이에스테르화 하는 2단계 공정 적용이 필요하다. 또한 폐유지내 함유된 유리지방산은 중화반응에 의한 염 생성으로 촉매 소모량의 증가와 메틸에스테르와 글리세롤의 분리를 어렵게 하여 수율을 저하시키는 데 본 실험의 경우 온도 조건에 따라 최저 1.7±0.22mg KOH/g에서 최대 2.9±0.75mg KOH/g의 유리지방산 함량을 나타내었다(Table 6). 전이에스테르화 반응을 원활히 수행하기 위한 품질규격인 0.5mg KOH/g에는 미달 하였으나 불균일상 촉매인 Amberlyst, Amberlite IR, Amberlyst-15등의 강산성 이온교환수지나 H2SO4을 이용한 에스테르화 공정 없이 바로 전이에스테르화 전환 반응을 수행 하더라도 후 공정에 의해 유리지방산의 함량이 감소 될 것으로 보이며, 전처리 없이 전이에스테르화 반응을 적용하여도 무방하리라 판단된다. 이러한 결과는 저장고에서 저장(5℃이내) 후 짧은 기간에(1개월 이내) 추출하여 유리지방산의 증가를 억제한 것으로 생각되었으며, 축산 폐유지의 경우 우지가 돈지보다 2배 이상 빠르기 때문에 전처리 공정인 에스테르화 과정을 거치지 않기 위해서는 냉동보관이 불가피하다고 판단된다(Kim et al., 2012)6). 일반적으로 반응온도가 높고, 촉매 투입량을 늘리면서 반응시간이 길어질수록 원료내의 유리지방산의 제거율이 우수하며(Ma et al., 1999)16), Wyatt et al.(2005)18)은 원료유지 중의 유리 지방산의 함량이 0.5% 이하, 산가 1이하 그리고 수분이 포함되지 않아야 촉매 활성이 안정적으로 유지된다고 보고 하였다.

바이오디젤 원료용 추출된 동물성 기름의 수분 함량 및 산화안정성은 Table 7에 나타내었다. 특히 동물성 기름의 산화안정성은 매우 낮은 상황을 보이고 있는데 바이오디젤 최종 증류공정을 하는 경우 산화안정도가 더 떨어지므로 이에 대한 개선 방안이 필요할 것 이다. 대표적인 항산화제로는 BHA(butylated hydroxyanisole), BHT(butylated hydroxytoluene), PG(propyl gallate), TBHQ(tert- butylhydroquinone)등이 있으며, 이들 항산화제는 산화물 억제 외에 NOx 발생을 감소시킨다(Dunn, 2005)(17).

4. 적 요

축산 폐유지로부터 원료유의 추출 수율을 높이고, 동시에 수분을 제거하면서 원료유로부터 육분잔사를 용이하게 분리하고자 파일럿 규모(300L)에서 고온 용융추출과 볶음추출 및 동시 수분회수 방법을 수행한 결과 다음과 같다

- (1) 고온 용융추출(100~140℃, 0.10Mpa, 2~3hr)과 볶음추출(70~100℃, -0.09MPa, 60 min) 및 동시 수분회수 결과, 추출탱크의 온도가 110~140℃에서 기름 추출 수율이 65% 이상으로 높게 나타났고, 육분 잔사의 발생량은 추출탱크의 온도가 높아질수록 감소하는 경향을 보였다. 원료유의 추출 및 육분잔사를 활용하기 위하여 열처리단계에서 공급되는 에너지 소비를 고려할 경우 열처리 온도 120℃가 적합한 것을 확인 하였다.

- (2) 고온 용융추출 후 볶음추출 단계를 연속적으로 수행한 결과 육분잔사가 슬러리 형태에서 알갱이 형태로 변하여 기름분리가 매우 수월하였다.

- (3) 추출 탱크의 온도 변화는 기름 추출 수율과 통계적으로 유의적인 차이를 보이지는 못했으나 증가하는 값을 보였다. 기름 추출 수율은 육분잔사(r=-0.843)와의 유의적인 부의 상관관계를 보였다.

- (4) 동물성 기름의 주요 지방산은 Myristic acid, palmitic acid, palmitoleic acid, stearic acid, oleic acid, linoleic acid의로 구성 되어 있었으며, 포화지방산인 palmitic acid는 최고 28.9%에서 최저 23.5%를 나타내어 유의적인 차이를 나타내었고, 불포화지방산 중 단일불포화지방산인 oleic acid은 최고 51.7%에서 최저 41.6%로 10% 이상의 차이를 보여 유의적인 차이가 인정되었다.

- (5) 동물성 기름의 지방산간의 상관분석을 통해 상관관계를 구명한 바 바이오디젤을 생산하여 계절변화에 따른 이용가치 증대를 위하여 주요 구성 지방산 중 특히 단일불포화지방산인 oleic acid를 증가시키고, 포화지방산을 적정함량 감소시키는 방향으로 연구를 집중한다면 바이오디젤 연료의 주요 품질기준인 산화안정적인 측면과 저온에서 굳어버리는 유동성의 단점을 개선할 수 있을 것으로 예상된다.

- (6) 파일럿 규모에서 추출한 동물성 기름은 산가 1.7±0.22~2.9±0.75, 수분 0.2%, 산화안정성 0.5 hr로 분석되었다.

Acknowledgments

본 연구는 농촌진흥청 기관고유 연구사업(PJ007810032012)에 의해 수행함.

References

-

Leung, D. Y. C., X. Wu, and M. K. H. Leung, (2010), A Review on biodiesel production using catalyzed transesterification, Applied Energy, 87, p1083-1095.

[https://doi.org/10.1016/j.apenergy.2009.10.006]

-

Lebedevas, S., and A. Vaicekauskas, G. Lebedeva, V. Makareviciene, P. Janulis, and K. Kazancev, (2006), Use of waste fats of animal and vegetable origin for the production of biodiesel fuel: quality, motor properties, and emissions of harmful components, Energy & Fuels., 20(5), p2274-2280.

[https://doi.org/10.1021/ef060145c]

- Lee, J. h., and C. G. Phae, (2009), Investigation of the current status on generation route and recycling of residue derived animals, Korean Meteorological Society, 17(2), p81-92.

- Choi, E. S., and B. G. Gil, (2010), Development of adsorbents for edible oil refining using agricultural by products, J, East Asian Soc Dietary Life, 20(3), p396-401.

- Hemmat, Y., B. Ghobadian, M. Loghavi, S. Kamgar, and E. Fayyazi, (2013), Biodiesel fuel production from residual animal fat as an inedible and inexpensive feedstock, International Research Journal of Applied and Basic Sciences, 5(1), p84-91.

-

Kim, S. M., D. K. Kim, J. S. Lee, S. C. Park, and Y. W. Rhee, (2012), Esterification reaction of animal fat for bio-diesel production, Clean Technology, 18(1), p102-110.

[https://doi.org/10.7464/ksct.2012.18.1.102]

-

Cunha, M. E., L. C. Krause, M. S. A. Moraes, C. S. Faccini, R. A. Jacques, S. R. Almeida, M. R. A. Rodrigues, and E. B. Caramao, (2009), Beef tallow biodiesel produced in a pilot scale, Fuel Processing Technology, 90(4), p570-575.

[https://doi.org/10.1016/j.fuproc.2009.01.001]

-

Lee, Y. J., C. J. Kim, J. H. Kim, B. Y. Park, P. N. Seong, G. H. Kang, D. H. Kim, and S. H. Cho, (2010), Comparison of fatty acid composition of hanwoo beef by different quality grades and cuts, Korean J. Food Sci. Ani. Resour, 30(1), p110-119.

[https://doi.org/10.5851/kosfa.2010.30.1.110]

-

Smith, S. B., C. A. Gill, D. K. Lunt, and M. A. Brooks, (2009), Regulation of fat and fatty acid composition in beef cattle, Asian-Aust. J. Anim. Sci, 22(9), p1225-1233.

[https://doi.org/10.5713/ajas.2009.r.10]

- Kleinova, A., J. Paligova, M. Vrbova, J. Mikulec, and J. Cvengros, (2007), Cold flow properties of fatty esters, Process Safety and Environmental Protection, 85(B5), p390-395.

- Kim, B. K., J. K. YI, D. J. Jung, D. Y. Oh, and E. G. Hwang, (2014), Effect of beef proven bull on the quality characteristics of castrated hanwoo meat by correlation analysis, Journal of agriculture & Life science, 45(6), p169-180.

- Lee, Y. H., K. S. Kim, Y. S. Jang, J. A. Shin, K. T. Lee, and I. H. Choi, (2014), Improvement of low-temperature fluidity of biodiesel from vegetable oils and animal fats using urea for reduction of total saturated FAME, J. of Korean Oil Chemists' Soc, 31(1), p113-119.

-

Lee, Y. H, J. A. Shin, H. Zhang, K. T. Lee, K. S. Kim, Y. S. Jang, and K. G. Park, (2012), Improvement of low temperature property of biodiesel from palm oil and beef tallow via urea complexation, New & Renewable Energy, 8(4), p38-43.

[https://doi.org/10.7849/ksnre.2012.8.4.038]

-

Moser, B. R., (2008), Influence of blending canola, palm, soybean, and sunflower oil methyl esters on fuel properties of biodiesel, Energy Fuels, 22, p4301-4306.

[https://doi.org/10.1021/ef800588x]

-

Ramos, M. J., C. M. Fernández, A. Casas, L. Rodríguez, and Á. Pérez, (2009), Influence of fatty acid composition of raw materials on biodiesel properties, Bioresour. Technl, 100, p261-268.

[https://doi.org/10.1016/j.biortech.2008.06.039]

-

Ma, F., and L. D. Clements, and M. A. Hanna, (1999), The effect of mixing on transesterification of beef tallow, Biosource Technology, 69(3), p289-293.

[https://doi.org/10.1016/S0960-8524(98)00184-9]

-

Dunn, R. O., (2005), “Effect of antioxidants on the oxidative stability of methyl soyate(Biodiesel)”, Fuel process. Technol, 86(10), p1071-1085.

[https://doi.org/10.1016/j.fuproc.2004.11.003]

-

Wyatt, V. T., B. A. Hess, R. O. Dunn, T. A. Foglia, M. J. Haas, and W. N. Marmer, (2005), “Fuel properties and nitrogen oxide emission levels of biodiesel produced from animal fats”, J.Am. Oil Chem. Soc, 82(8), p585-591.

[https://doi.org/10.1007/s11746-005-1113-2]