Online publication date 02 Feb 2024

음식물류 폐기물의 수소발효시 탄수화물 농도변화에 따른 수소전환율 및 미생물군집 영향

Copyright © 2024 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study analyzed the hydrogen conversion rate and microbial community in conjunction with changes in carbohydrate concentration during hydrogen fermentation using food waste, and presented comprehensive research results for the condition 80 g Carbo COD/L, which showed the highest efficiency with a carbohydrate removal rate of 98.1% and a hydrogen conversion rate of 1.76 mol H2/mol.

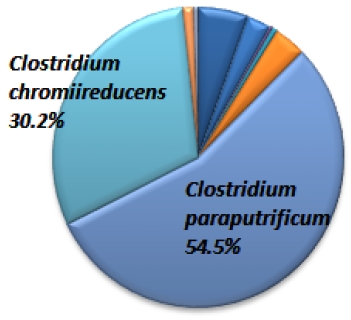

The microbial community analysis found that Clostridium sp., widely known as a hydrogen-producing microorganism, was released in 80 g Carbo COD/L and confirmed that it was a dominant species at 98.1%. Conversely, in 100 g Carbo. Under COD/L conditions, Leuconostoc sp. showed the maximun prevalence, which is believed to hinder hydrogen production.

Keywords:

Food wastes, Anaerobic digestion, Hydrogen, Organic acid, Microbial community키워드:

음식물류폐기물, 혐기성소화, 수소, 유기산, 미생물군집1. 서 론

전 세계적으로 온실가스 감축을 통한 기후변화 대응 방법의 일환으로 유기성 폐기물을 이용한 신재생에너지 생산에 깊은 관심과 노력을 기울이고 있는 실정이다. 우리나라에서 발생하는 대표적 유기성 폐기물로는 음식물류 폐기물, 하수처리장에서 발생하는 하수슬러지, 가축분뇨 등이 있으며, 현재 혐기성 반응기작을 이용한 바이오에너지 생산은 유기성 폐기물의 처리를 수반할 수 있는 장점을 지니고 있다.

그러나 기존의 혐기성 소화방식을 이용한 바이오가스 생산은 유기성 폐기물로부터 메탄가스 생산을 주목적으로 하고 있는 실정이다. 우리나라는 수소활성화 경제와 제3차 에너지 기본계획을 수립하여 친환경적이고,[1] 연소 시 오로지 물만 생성되는 수소에 대한 연구가 활발히 진행되고 있다. 또한 수소는 연료로서만 사용이 가능한 메탄에 비해 암모니아, 알코올, 알데하이드의 합성 등 다양한 산업에 적용이 가능하고,[2]단위 중량당 높은 에너지율을 함유하고 있고, 화학적으로 탄소와 결합하지 않은 연료이다[2]. 또한 연료전지를 통한 전기 생산과 내부 연소기관에 직접적인 사용이 가능하다는 장점을 가지고 있어 미래의 대체에너지원으로 가장 각광받고 있다. 수소를 제조하는 방법으로는 크게 물리・화학적인 방법과 생물학적인 방법으로 나누어진다. 물리・화학적인 방법으로는 메탄과 그 외의 탄화수소물질을 이용한 수증기개질법과 화석연료를 이용한 비촉매 산화법, 자가발열 개질법 등의 방법이 있다. 하지만 이 방법들은 높은 온도와 압력을 요구할 뿐만 아니라, 에너지원을 화석연료로부터 얻기 때문에 근본적인 친환경적 에너지 생산을 이루지 못한다. 그 외에 물을 이용한 전기 분해법은 수소 생산을 위해 전체 공정 운전비용 중에 80%가 전기 생산 시 소모되고 전극의 부식을 막기 위한 탈염전처리 공정을 요구하는 등 실용성의 한계를 보이고 있다.[3] 반면, 생물학적 혐기성 공정을 이용한 수소생산은 화석연료가 투입되지 않는 공정으로써, 혐기성 미생물에 의해 수소를 발생시킬 수 있는 장점이 있다.[4] 독립영양 미생물은 탄소원이 이산화탄소이며, 물을 광분해하여 공급되는 전자를 이용하여 수소를 생산할 수 있는 장점이 있는 반면 넓은 부지면적을 필요로 한다는 단점이 있다. 이에 반해 종속영양 미생물에 의한 수소 생산은 혐기성 소화공정을 통해 유기물을 분해하는 반응으로써, 빛이 존재하지 않는 조건에서 혐기성 미생물에 의한 암발효가 대표적이다. 암발효에 의한 수소 생산은 광발효에 비해 수소 전환율은 다소 낮지만 수소 생산 속도가 높고, 다양한 기질을 사용을 이용할 수 있다. 또한 체류시간이 짧아 부지면적이 적고, 기술이 간단하기 때문에 실질적 적용이 가능성 높은 기술로 평가되고 있다.

이러한 혐기성 소화공정을 통한 수소 생산은 폐기물의 부피 감소와 더불어 에너지를 생산할 수 있다는 측면에서 호기성 분해에 비해 많은 장점을 지니고 있지만, 일반적으로 유기성 폐기물의 구성 성분 중 탄수화물이 많은 부분을 차지해야 성공적인 수소 생산이 가능하다고 알려져 있다.[5] 또한 대부분의 수소 생산은 아세트산과 뷰틸산을 생성할 때 생기며, 용액 중에 수소의 농도가 증가할 경우, 아세트산이나 뷰틸산 대신에 젖산 또는 알코올을 생성하는 반응이 일어나기가 더 쉽다. 그 외에도 전처리방법, 온도, 나트륨 농도 등 다양한 환경의 변화에 의해 대사 경로가 바뀌게 된다.

따라서 본 논문에서는 음식물류폐기물을 이용한 수소발효 시, 여러 가지 운전인자 중 탄수화물농도변화에 따른 수소전환율과 미생물군집을 분석하여 고찰하고자 한다.

2. 연구재료 및 방법

2.1 음식물페기물의 성상

본 실험에 사용된 음식물류 폐기물는 B대학교 구내식당에서 발생하는 음식물류 폐기물을 점심시간 직후 채취하여 사용하였다. 채취한 음식물폐기물에 뼈 등과 같은 무기물을 제거한 후 믹서기로 분쇄하여 적용하였고, 음식물류 폐기물의 성상은 Table 1과 같다.

2.2 실험장치 및 운전조건

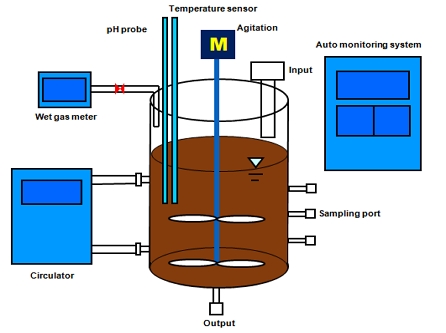

음식물류 폐기물을 이용한 수소생산 실험에 사용된 수소발효 시스템은 Fig. 1과 같다. 교반기가 설치된반응조의 용량은 700 ml(유효용량 400 ml)이고, 37°C 물을 배양기 자켓에 순환시켜 온도를 유지하였다. 반응기 상부 포트로부터 10 N KOH를 공급하여 pH를 조절하였고, 수소발효가 진행되는 동안 생성된 바이오가스 발생량은 가스미터기(Wet gas meter, Sinagawa, Japan)로 측정하였다. 또한 본 실험은 별 다른 식종균을 투입하지 않고, 음식물류 폐기물 자체 내의 포함되어 있는 Clostridium sp. 계열의 미생물을 이용하였고,[5,6] 수소생산에 저해되는 종균의 사멸을 위해 HCl을 사용하여 pH를 2로 낮추고 약 12시간 동안 상온에서 100 rpm으로 교반하여 전처리를 진행하였다. 전처리가 끝난 후 10 N KOH를 사용하여 초기 pH 8로 조절하였고, 음식물류 페기물을 증류수로 희석하여 20~100 g Carbo. COD/L로 각각 농도를 맞추었다. 또한 반응기 내부는 질소 치환하여 혐기상태로 수소 발효를 시작하였으며, 수소 발효가 진행되는 동안 유기산 생성에 의한 pH 저하 및 유지를 위하여 KOH를 사용해 pH 5.5±0.2으로 유지하였고, 수소 발효 기간에는 100 rpm으로 교반하여 운전 하였다.

2.3 분석방법

실험에 사용된 음식물류 폐기물 시료의 TCOD, SCOD, TS, VS, VSS는 폐기물공정시험법에 따라 분석하였다. 탄수화물 측정은 페놀-황산법을 사용하였으며 분석방법은 2 mL의 시료에 황산 5 mL, 페놀 1 mL를 첨가하고 30분간 반응시킨 후 spectrophotometer(DR/2010; Hach Co., USA)를 사용하여 490 nm 파장에서 흡광도를 측정하였다. 발생된 가스의 분압은 3~12시간 간격으로 측정하였으며, 수소는 Molecular sieve 5A와 열전도도 검출기(thermal conductivity detector,TCD) 장착된 gas chromatography(GC, Gow Macseries 580, USA)를 사용하였다. 온도조건은 injector 80°C, column 50°C, detector 90°C으로 하였고 질소(99.999%)를 carrier gas로 하여 분석하였다. 이산화탄소 분압은 Shincarbon ST와 TCD가 장착된 GC(Shimadzu Co., Japan)로 측정하였으며 injector 300°C, column 50°C detector 300°C 조건에서 헬륨(99.999%)를 carrier gas로 하여 분석하였다. 발생된 수소발효액의 유기산 농도는 산발효가 진행되는 동안 3~12시간 간격으로 샘플을 추출하여 증류수와 희석하고 상등액을 0.2 ㎛ 막으로 여과 후 HPLC(Model VP, Shimadzu CO.Japan)을 이용하여 분석하였다. 검출기는 Ultraviolet(215 nm) detector(UV 100, Thermo Electron)가 사용되었고 column은 300 mm ×7.8 mm Aminex HPX-87H, 60°C로 분석하였다. Mobile phase은 5 mM H2SO4이었으며 이동속도는 0.6 mL/min이었다.

3. 연구결과 및 고찰

3.1 탄수화물 전환에 따른 수소전환율

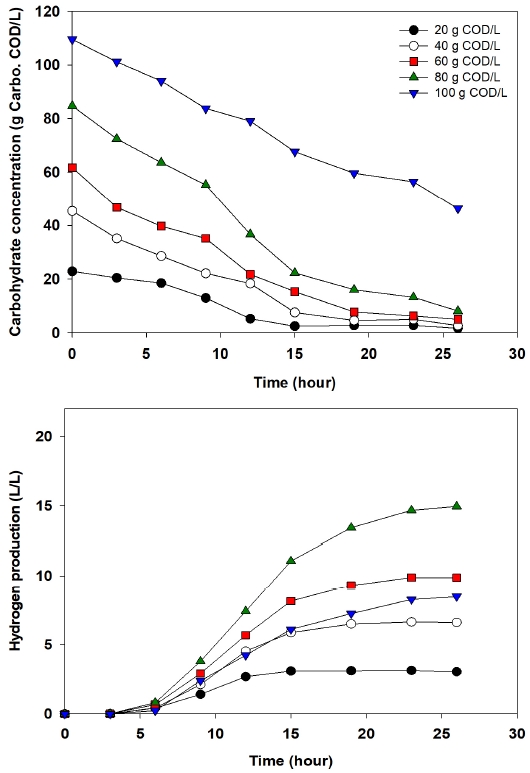

국내 가정 및 식당에서 발생하는 음식물류 폐기물은 오랜 시간(약 3일)이 경과하지 않는 한 약 80~150 g Carbo. COD/kg)이다. 또한 기존 연구에서 일반적으로 유기성 폐기물의 구성 성분 중 탄수화물이 많은 부분을 차지해야 성공적인 수소 생산이 가능하다고 알려져 있고, 탄수화물, 단백질, 지방을 기질로 각각 회분식 실험한 결과, 탄수화물에서만 성공적인 수소 생산이 가능했으며, 단백질과 지방 분해에서는 훨씬 적은 수소 생성뿐만 아니라, 수소가 생성하기 시작하는데 상당히 긴 시간이 소모됨을 확인할 수 있었다.[7] Fig. 2는 수소발효 시간에 따른 탄수화물 농도 변화와 수소발생량을 보여주고 있다. 초기 탄수화물 농도 20, 40, 60, 80 g Carbo. COD/L 까지 탄수화물의 제거율은 각각 88.0%, 89.1%, 89.9% 84.4%로 상당히 높은 제거율을 보인 반면 100 g Carbo. COD/L 조건에서는 48.8%의 제거율을 보였다. 또한 수소발생량은 각각의 농동에 따라 3.1, 6.6, 9.9, 14.7, 8.3 H2/L로 나타났으며, 초기탄수화물의 농도 대비 수소생산량을 나타내는 수소 전환율은 각각 1.33, 1.41, 1.53, 1.76, 1.33 mol H2/mol hexoseadded로 80 g Carbo. COD/L 조건에서 가장 높은 효율을 보였다. 반면 100 g Carbo. COD/L 조건에서 발효 중 스컴이 발효액 상부에 급격히 발생되는 것을 육안으로 확인할 수 있었다. 혐기성 발효과정에서의 스컴은 지방성분이 분해되어 LCFA와 글리세롤로 이루어져 있는데 대부분이 LCFA가 차지하고 있으며, LCFA는 분해하는데 많은 시간이 소모되고, 고리형태로 상부에 부상한다. 또한 기존의 연구에서도 기질의 농도가 수소 발효에 미치는 영향에 대해서는 일반적으로 Clostridium sp.은 기질의 농도가 낮을 때 유기산을 생성하고, 기질의 농도가 높을 때 알코올을 생성한다고 보고되고 있다.[8] 즉 탄수화물의 농도가 대사과정 경로를 변하게 하는 인자로서 작용한다고 한다. 이러한 이유는 확실히 밝혀져 있지 않지만, 기질의 농도가 증가함에 따라 많은 양의 수소와 유기산의 생성에 따른 pH 저하 및 수소 분압의 증가에 따른 저해작용 때문이라고 추정되고 있다. 기존 인공폐수를 이용한 연구결과에 의하면 25 g cellulose/L가 한계농도로서 농도가 더 높으면 수소 생산량이 떨어졌다. 또한 다른 실험에 의하면 12.5 g cellulose/L에서 50 g cellulose/L으로 증가할 때, 수소 생산량이 감소되는 것으로 보고되었던 것처럼[9] 본 연구결과에서도 100 g Carbo. COD/L 조건에서 탄수화물 분해율 감소는 수소 생산과 밀접한 상관관계가 있는 것으로 사료된다. 따라서 음식물류 폐기물을 이용한 수소발효 시 80 g Carbo. COD/L 조건으로 유지하는 것이 가장 높은 수소를 생산할 수 있는 조건이라 판단된다.

3.2 유기산 변화

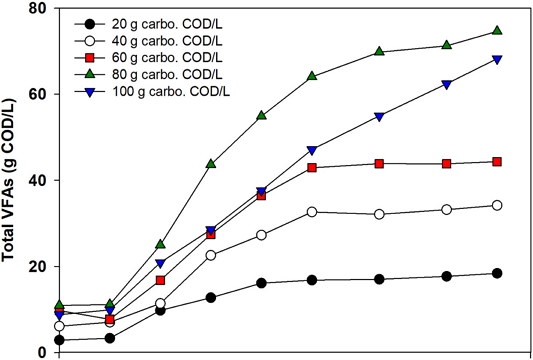

유기산은 혐기성 소화공정에서 유기성 물질이 가수분해 된 탄수화물, 지방, 아미노산이 산 생성 박테리아에 의해 생성되는 대사산물이다. 혐기성 수소발효 시 유기산 종류의 분석을 통하여 수소생산량과 매우 밀접한 관계가 있으며, 아세트산과 뷰틸산 생성시에 각 4 mol, 2 mol의 수소가 이론적으로 발생된다. 그러나 최근 연구에 따르면 수소발효 시 뷰틸산/아세트산의 비율이 수소발생량과 비례한다고 보고되고 있으며, 아세트산의 농도보다 뷰틸산의 농도가 상대적으로 많아야 수소생산이 유리하다는 것을 의미한다. 기존 문헌에서도 뷰틸산/아세트산의 비율이 2~4일 때, 수소생산이 가장 활발한 것으로 보고되어 있다.[10,11]

따라서 탄수화물 농도변화에 따른 유기산의 종류 및 농도를 Table 3과 Fig. 3에서 보여주고 있다. 탄수화물 농도 20, 40, 60, 80 g Carbo. COD/L 조건에서 뷰틸산의 농도가 13.1, 23.2, 31.3, 45.2 g COD/L로 나타났으며, 수소생산이 저해될 때 나타나는 젖산과 프로피온산의 농도는 매우 낮은 수치를 보였다. 그러나 100 g Carbo. COD/L 조건의 경우 발효액 중 축적된 유기산 중 아세트산과 뷰틸산의 농도는 감소한 반면 젖산이 12 g COD/L 이었다. 이는 100 g Carbo. COD/L 조건에서 수소 생산속도 증가에 도움을 주지 않음을 의미한다. 또한 수소발효 시 Clostridium sp.가 우점화 되어야 하는데 젖산을 생산하는 미생물이 증가된 것으로 사료되며, 다음장의 미생물군집 분석을 통하여 고찰하고자 한다.

3.3 미생물 군집변화

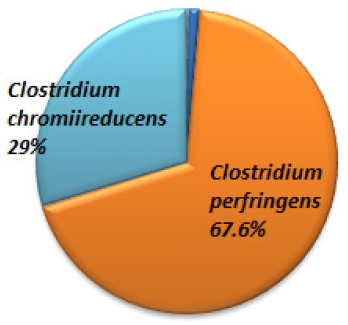

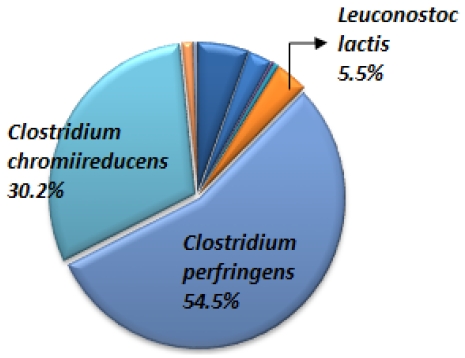

탄수화물 농도변화에 따른 수소 발효액 내 미생물 군집을 확인하기 위해 최신 미생물 분석기법인 차세대 염기서열분석 NGS기법을 활용하였다. 총 3가지 20, 80, 100 g Carbo. COD/L 조건에서 분석을 진행하였으며 Fig. 4~6에 미생물 군집도를 나타냈었다.

결과를 살펴보면 탄수화물 농도 20 g COD/L일 때 수소 생산균인 Clostridium sp. 종의 군집도는 74.2%로 나타났으며 탄수화물 농도가 증가함에 따라 이들의 우점도는 증가함을 보였다. 또한 탄수화물 80 g COD/L 조건에서는 Clostridium sp.은 98.1%의 최대치를 보였으나, 100 g Carbo. COD/L조건에서는 Clostridium sp. 군집도가 91.8%로 소폭 감소한 반면 Leuconostoc sp.의 군집도가 5.5%로 상승된 것을 확인하였다. 이는 수소발효 시 생성된 유기산의 종류와 밀접한 연관이 있음을 알 수 있다. 100 g Carbo. COD/L 조건에서는 아세트산과 뷰틸산의 농도는 감소되었고, 젖산이 12 g COD/L로 증가된 것이 젖산 생산균으로 알려진 Leuconostoc sp.종의 군집도가 증가에 의한 것이라 판단된다. 따라서 80 g Carbo. COD/L이상의 조건에서는 Clostridium sp.의 우점화를 위한 음식물류 페기물의 전처리 시간 증가 등의 조건을 좀 더 길게 유지하는 것이 필요하다 사료된다.

4. 결 론

본 연구에서는 음식물류 페기물의 수소발효시탄수화물 농도변화에 따른 수소전환율 및 미생물군집도를 분석하여 다음과 같은 결론을 얻었다.

- 1) 음식물류 폐기물의 탄수화물 농도가 증가할수록 수소전환율은 증가되었으며, 특히 80 g Carbo. COD/L 조건으로 유지하는 것이 가장 높은 수소를 생산할 수 있는 조건이라 판단된다.

- 2) 또한 탄수화물 농도가 증가할수록 뷰틸산의 농도가 45.0 g COD/L로 가장 높게 나타났으며, 수소생산이 저해될 때 나타나는 젖산과 프로피온산의 농도는 매우 낮은 수치를 보였다. 그러나 100 g Carbo. COD/L 조건의 경우 발효액 중 축적된 유기산 중 아세트산과 뷰틸산의 농도는 감소한 반면 젖산이 12 g COD/L으로 증가되었다. 이는 100 g Carbo. COD/L 조건에서 수소 생산속도 증가에 도움을 주지 않음을 의미한다.

- 3) 미생물 군집도 분석에서는 탄수화물 농도가 증가함에 따라 Clostridium sp.우점도는 증가함을 보였고, 80 g Carbo. COD/L 조건에서 98.1%의 최대치를 보였다. 반면 100 g Carbo. COD/L일 때 Clostridium sp.는 91.8%로 소폭 감소한 반면 젖산 생산균으로 알려진 Leuconostoc sp.종의 군집도가 5.5% 증가되어 수소생산에 영향 미치는 것으로 판단된다.

Acknowledgments

이 논문은 2022학년도 대전보건대학교 교내연구비의 지원에 의한 논문임.

References

-

Lee, J.H., 2021, “Analysing the acceptability of Jeonju-Wanju hydrogen demonstration city”, New. Renew. Energy, 17(4), 28-35.

[https://doi.org/10.7849/ksnre.2021.0026]

-

Kapdan, I.K., and Kargi, F., 2006, “Bio-hydrogen production from waste materials”, Enzyme and Microbial Technology, 38(5), 569-582.

[https://doi.org/10.1016/j.enzmictec.2005.09.015]

-

Armor, J.N., 1999, “The multiple roles for catalysis in the production of H2”, Applied Catalysis A: General, 176(2), 159-176.

[https://doi.org/10.1016/S0926-860X(98)00244-0]

-

Hallenbeck, P.C., and Benemann, J.R., 2002, “Biological hydrogen production; fundamentals and limiting processes”, Int. J. Hydrog. Energy, 27(11-12), 1185-1193.

[https://doi.org/10.1016/S0360-3199(02)00131-3]

-

Eshtiaghi, N., Markis, F., Yap, S.D., Baudez, J.C., and Slatter, P., 2013, “Rheological characterisation of municipal sludge: A review”, Water Res., 47(15), 5493-5510.

[https://doi.org/10.1016/j.watres.2013.07.001]

-

Karthikeyan, O.P., Trably, E., Mehariya, S., Bernet, N., Wong, J.W.C., and Carrere, H., 2018, “Pretreatment of food waste for methane and hydrogen recovery: A review”, Bioresour. Technol., 249, 1025-1039.

[https://doi.org/10.1016/j.biortech.2017.09.105]

-

Noike, T., Takabatake, H., Mizuno, O., and Ohba, M., 2002, “Inhibition of hydrogen fermentation of organic wastes by lactic acid bacteria”, Int. J. Hydrog. Energy, 27(11-12), 1367-1371.

[https://doi.org/10.1016/S0360-3199(02)00120-9]

-

Bahl, H., Andersch, W., Braun, K., and Gottschalk, G. 1982, “Effect of pH and butyrate concentration on the production of acetone and butanol by Clostridium acetobutyricum grown in continuous culture”, Eur. J. Appl. Microbiol., 14, 17-20.

[https://doi.org/10.1007/BF00507998]

-

Lay, J.J., Lee, Y.J., and Noike, T., 1999, “Feasibility of biological hydrogen production from organic fraction of municipal solid waste”, Water Res., 33(11), 2579-2586.

[https://doi.org/10.1016/S0043-1354(98)00483-7]

-

Chen, C.C., Lin, C.Y., and Lin, M.C., 2002, “Acid-base enrichment enhances anaerobic hydrogen production process”, Appl. Microbiol. Biotechnol., 58(2), 224-228.

[https://doi.org/10.1007/s002530100814]

- Khanal, S.K., Chen, W.H., Li, L., and Sung, S., 2004, “Biological hydrogen production: effects of pH and intermediate products”, Int. J. Hydrog. Energy, 29(11), 1123-1131.