국제 공동 연구를 통한 태양에너지 활용 열화학 물분해 그린 수소 생산 연구 및 E-fuel 생산 연구 동향 보고

Copyright © 2024 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Global sustainable energy needs and carbon neutrality goals make hydrogen a key future energy source. South Korea and Japan lead with proactive hydrogen policies, including South Korea’s Hydrogen Law and Japan’s strategy updates aiming for a hydrogen-centric society by 2050. A notable advance is the solar thermal chemical water-splitting cycle for green hydrogen production, spotlighted by Korea Institute of Energy Research (KIER) and Niigata University’s joint initiative. This method uses solar energy to split water into hydrogen and oxygen, offering a carbon-neutral hydrogen production route. The study focuses on international collaboration in solar energy for thermochemical water-splitting and E-fuel production, highlighting breakthroughs in catalyst and reactor design to enhance solar thermal technology’s commercial viability for sustainable fuel production. Collaborations, like ARENA in Australia, target global carbon emission reduction and energy system sustainability, contributing to a cleaner, sustainable energy future.

Keywords:

Solar fuel, Thermochemical cycle, Metal oxide, Water-splitting cycle, E-fuel키워드:

태양연료, 열화학 싸이클, 금속산화물, 물분해 싸이클, 탄소중립연료1. 서 론

지속 가능한 에너지 솔루션과 탄소 중립에 대한 전 세계적인 긴급한 요구가 높아지면서 수소 에너지는 미래 에너지 환경의 초석으로 떠오르고 있다. 향후, 수소의 중요한 역할을 인식한 전 세계 정부, 특히 한국과 일본의 정부는 수소의 잠재력을 활용하기 위한 다양한 제도와 육성방안을 수립해오고 있다. 수소 관련 입법 체계의 선구자인 한국은 세계 최초의 수소법을 제정하여 포괄적인 수소 경제 구축에 대한 노력을 구체화 하엿으며, 전략적 정책과 로드맵을 통해 수소의 생산부터 활용까지 수소 관련 활동의 전 범위를 촉진하여 수소 혁신의 글로벌 리더십을 위한 기반을 마련하는 것을 목표로 하고 있다.

한편, 핵심 에너지 자원으로서 수소에 대한 일본의 진보적인 정책 결정과 전략적 이니셔티브도 주목할 만 하다. 2014년 수소 및 연료전지 전략 로드맵을 도입하고 2017년 수소 기본 전략을 발표한 이후 일본은 수소 중심 사회를 육성하기 위한 접근 방식을 지속적으로 수정하고 강화해 오고 잇다. 2050년까지 일본은 수소가 산업, 이동성, 발전에 전력을 공급할 뿐만 아니라 저렴하고 널리 접근할 수 있는 사회를 구현하고 한다. 2023년 개정된 수소 기본 전략은 2030년까지 300만 톤, 2040년까지 1,200만 톤으로 수소 소비량을 대폭 늘리는 것을 목표로 목표를 더욱 구체화했다.

기술 혁신 분야에서 양국은 기존의 수소 생산 방식에만 초점을 맞추는 것이 아니라 획기적인 접근 방식도 모색하고 있다. 그 중에서도 태양열을 이용한 열화학적 물 분해 사이클이 유망한 그린 수소 생산 방법으로 제안되었다. 한국에너지기술연구원(KIER)과 일본 니가타 대학의 공동 연구로 진행된 이 새로운 접근 방식은 고온 태양열 에너지를 활용하여 물을 수소와 산소로 분리하는 일련의 화학 반응을 유도한다.[1,2]

태양열을 이용한 열화학 물 분해 사이클에 대한 연구는 지속 가능한 그린 수소 생산을 향한 중요한 새 방식을 제안하고 그 가능성을 보여주고 있다. 풍부하고 깨끗한 자원인 태양 에너지를 활용함으로써 이 방법은 기존 화석 연료 기반 공정과 관련된 탄소 발자국 없이 수소를 생산할 수 있는 실행 가능한 경로를 제공한다.[3,4]

2. 열화학 물분해 싸이클 반응

2.1 열화학 물분해 싸이클 원리

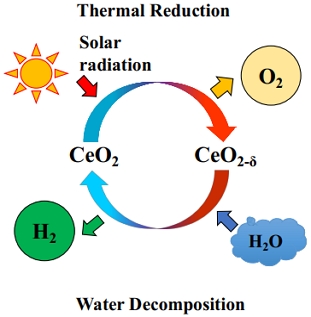

열화학 물분해 싸이클(Thermochemical Water-Splitting Cycles, TCWSCs)은 태양열과 같은 고온의 열에너지를 사용하여 물을 수소와 산소로 분해하는 과정이다. 이 과정은 주로 두 단계의 반응으로 구성되며, 첫 번째 단계에서는 고온에서 금속 산화물의 열적 환원이 이루어져 산소가 방출되고, 두 번째 단계에서는 환원된 금속 산화물과 물이 반응하여 수소가 생산되고 금속 산화물이 재생(산화)된다. Fig. 1은 열화학 물분해 반응에 가장 대표적으로 사용되는 금속산화물인 산화 세륨(CeO2)의 태양열 에너지에 의한 열적 환원(Thermal Reduction, T-R step)과, 열적 환원 과정이 끝난 후 외부에서 공급되는 물과 만났을 때, 물 분자로부터 산소를 얻어 다시 산화 과정을 통해 원래의 상태로 돌아가는 물 분해 산화(Water-Decomposition Step, W-D step)으로 구성된 일련의 싸이클 반응을 설명한다.[5]

먼저, 화학 반응의 매개체로서 산화-환원 반응성을 가지는 금속산화물(MOx) 반응체(화학촉매)는 고온의 태양에너지를 집광하는 태양열 반응기안에 고정된다. 열화학 싸이클 물분해 수소 생산 반응의 첫 번째 단계로, 집광된 태양에너지는 고온의 열에너지(1200~1600°C)를 반응물에 전달하고, 금속산화물은 고온의 반응환경에서 환원 반응 통해, 본 화학구조체를 구성하고 있던 산소(Ox)가 산소 분자 형태로 떨어져 나오게 된다. 충분한 온도와 반응 시간을 통해 산소를 방출한 금속산화물은 질소 등의 운반가스를 통해 태양열 반응기 내부의 산소를 모두 배출하고 환원(MOx-y) 상태로 되어 다음 화학 반응 단계에서 다시 산화 과정을 거칠 준비가 된다.

다음 단계에서는 운반가스에 물을 수증기의 형태로 반응기 내부에 공급하면서 산화 과정를 유도 할 수 있는 상대적 저온(800~1100°C)의 태양열 운전 조건으로 전환해 준다. 수증기와 접촉한 환원된 상태의 금속산화물은 산화 반응을 통해 물을 분해하고 다시 산소를 얻는(MOx-y → MOx) 반응을 수행하고, 이 과정에서 물은 열화학 분해되어 그린 수소를 생산하게 된다.

이와 같이 이단계 열화학 싸이클 반응은 열환원-산화 한 쌍의 싸이클을 통해 반응이 완성되는 금속산화물의 산화-환원 반응을 이용하며, 반응에 필요한 열에너지를 태양에너지를 통해 공급함으로서 에너지 전환(Energy Conversion)이 이루어지고, 화학에너지의 한 형태인 수소를 생산 할 수 있게 된다.

또한 환원-산화 반응은 싸이클 형태 여러번 반복이 가능한 장점을 가지기 때문에 높은 반응성을 가지는 금속산화물과 태양열 집광시설 및 태양열 반응기를 통해 수소를 연속적으로 생산하고 더 큰 규모에서 더 많은 양을 생산하고자 하는 연구가 세계적으로 매우 활발히 진행되고 있다.

2.2 열화학 물분해 싸이클 실증 국제 공동 연구

국내의 경우에는 2013년부터 한국에너지기술연구원과 일본의 니가타대학과의 국제공동연구를 통해 태양열 물분해 수소 생산 및 메탄 개질 수소 생산 등의 연구가 진행되어 왔다. 일본 니가타 대학의 고다마 교수 연구 그룹은 열화학 물분해 반응에 사용되는 금속산화물을 다양하게 제안하고, 제조 및 합성 연구를 진행했다. 산화철(Fe2O3), 산화세륨(CeO2), 전이금속을 도핑한 산화세륨(M-CeO2, M:Fe, Mn, Ni, CO) 등을 통해 열화학 반의 최적온도 및 반응 시간 등에 대한 기초 연구들 통해 Lab Scale 연구 결과들을 발표하고 이를 대형화 및 실증 연구에 사용할 수 있는 수준으로 촉매를 제조하였다.[6]

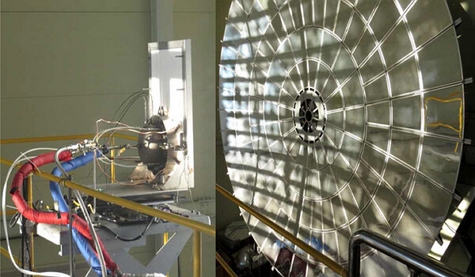

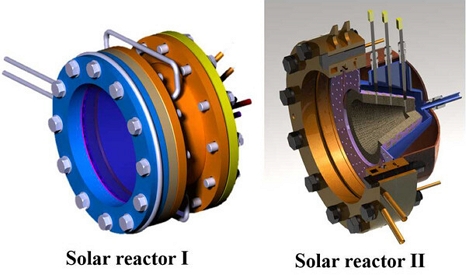

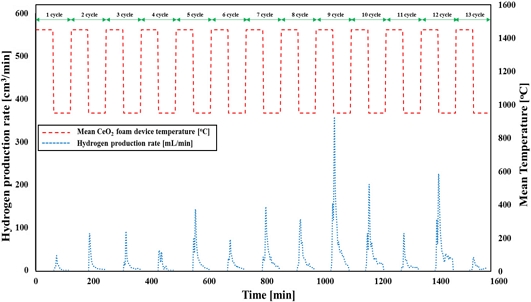

한국에너지기술연구원의 강용혁 박사 연구 그룹에서는 태양 복사에너지의 효율적인 집광과 촉매로의 열전달 효율 향상을 위해, 촉매의 형상 및 반응기의 형상을 다양하게 제안하였다. 이 과정에서 태양복사 에너지의 광학 모델링, 태양열 반응기의 열전달 성능 분석, 열화학 물분해 싸이클의 전체 운전 공정 설계 등의 연구 결과들을 발표해왔다. 한-일 공동 연구의 주목할만한 결과로 금속산화물 산화세륨(CeO2)을 촉매로 사용한 이단계 열화학 싸이클 물분해 수소 생산 실증 연구를 진행하였고, 그동안 실험실 규모의 소량의 반응물 및 인공광원을 사용한 기존의 해외 사례와 달리, 세계 최초로 실제로 태양열을 사용하여(Full Scale Solar Demonstration) 수소를 성공적으로 수십회의 싸이클 동안 생산한 연구를 발표한 바 있다(Fig. 2 참조). Fig. 3,4는 한국에너지기술연구원이 개발하고 다양한 고온 태양열 활용 연구에 운전 중인 태양로(Solar Furnace)의 사진과, 태양로의 열용량 및 열전달 특성을 고려해 설계된 태양열 열화학 반응기의 사진을 보여준다.[7]

Results of hydrogen production through a continuous thermochemical water-splitting cycle (Red dashed line: Reaction temperature, Blue line: Hydrogen production rate)

3. 탄소중립연료(E-fuel) 생산 및 대형화 연구

3.1 탄소중립연료(E-fuel)생산 연구

고온 태양열 열화학 물분해 반응을 통한 수소 생산 연구는 지속 가능한 에너지원으로서의 수소의 잠재력을 미래 에너지원으로 활용이 가능하게 하는 유망한 기술이다. 이 과정에서, 고온의 금속산화물 반응이 중요한 역할을 한다. 고온 금속산화물 반응은 물(H2O) 또는 이산화탄소(CO2)를 분해하여 수소 및 산소 또는 일산화탄소 (CO)와 산소를 각각 생산할 수 있는데, 이는 물과 이산화탄소의 기브스 자유 에너지(Gibbs Free Energy, ΔG)가 비슷하기 때문에 가능하다.[8]

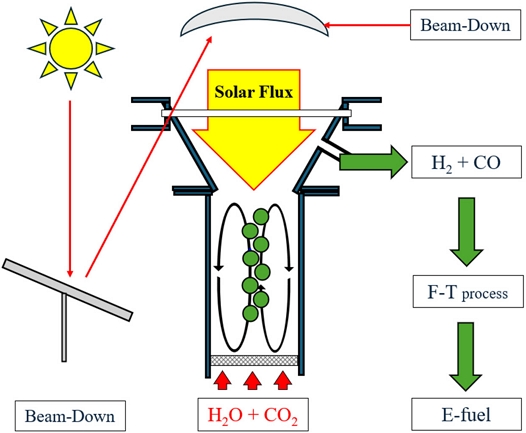

고온 태양열 열화학 물분해 반응을 통해 H2O와 CO2를 동시에 분해하여 H2와 CO를 생산하고, 이를 피셔-트롭쉬(Fischer-Tropsch, F-T) 공정과 연계하여 E-fuel(합성 연료)을 생산하는 연구는 재생 가능 에너지원을 이용한 지속 가능한 탄소중립 연료 생산의 새로운 가능성을 보여주었다. 이 과정은 두 단계로 구성된다.

첫째, 고온 태양열을 이용한 열화학적 물분해 및 이산화탄소 분해 과정, 둘째는 피셔-트롭쉬 공정을 통한 합성 연료 생산 과정이다.

3.2 고온 태양열 탄소중립연료(E-fuel)생산

1단계: 고온 태양열을 이용한 H₂와 CO의 생산

1단계 과정은 고온 태양열 열화학 물분해 반응을 통해 물(H2O)과 이산화탄소(CO2)를 분해하여 수소와 일산화탄소를 생산한다. 이 과정에서 사용되는 금속산화물은 촉매 역할을 하며, 고온에서 반복되는 산화 및 환원 사이클을 통해 물과 이산화탄소를 분해한다. 이러한 반응은 기브스 자유 에너지 고려를 바탕으로 설계되며, 높은 온도에서 자발적으로 유도된다.

이 과정의 핵심은 고온(보통 1300°C 이상)에서 물과 이산화탄소를 동시에 분해하여 “합성 가스(Syngas)”라 불리는 H2와 CO의 혼합물을 생산하는 것이다다. 합성 가스는 다양한 화학물질과 연료를 생산하는 데 사용될 수 있는 매우 유용한 중간체이다.

2단계: 피셔-트롭쉬(F-T) 공정을 통한 E-fuel 생산

생성된 합성 가스(H2와 CO의 혼합물)는 피셔-트롭쉬 공정으로 이동하여 다양한 길이의 탄화수소 연쇄를 가진 액체 연료로 전환된다. F-T 공정은 고압 및 고온 조건 하에서 촉매(보통 철 또는 코발트 기반)를 사용하여 합성가스를 장사슬 알칸, 알켄, 그리고 알코올로 전환한다. 피셔-트롭쉬 공정은 유연성이 높아 다양한 종류의 연료를 생산할 수 있다. 예를 들어, 디젤, 제트 연료, 또는 왁스와 같은 높은 분자량을 가진 제품이 이 공정을 통해 생산될 수 있다. 이 공정을 통해 생산된 합성 연료는 E-fuel 또는 합성 연료로 알려져 있으며, 기존의 화석 연료를 대체할 수 있는 친환경적인 대안을 제공할 수 있다.

E-fuel 생산의 장점은 다음과 같다. E-fuel은 재생 가능 에너지원을 이용해 생산되므로, 화석 연료의 사용과 관련된 탄소 배출을 크게 줄일 수 있습니다. 또한 고온 태양열을 이용한 H2와 CO의 생산은 매우 효율적이며, F-T 공정과의 결합은 다양한 종류의 친환경 연료를 생산이 가능하다. 생산된 E-fuel은 기존의 연료 인프라와 호환되므로, 기존 시스템에 대한 광범위한 변화 없이도 도입이 가능하다.

3.3 대형화 연구(Plant Scale연구)

고온 태양열 열화학 물분해 반응을 통한 수소 및 탄소중립 연료 생산 연구는 재생 가능한 에너지원을 활용하여 수소와 같은 친환경 연료를 생산하고, 더 나아가 합성 연료(E-fuel) 생산을 통해 지속 가능한 에너지 시스템을 구현하려는 목적을 가지고 있다. 본 연구의 발전 과정에서는 촉매 및 반응기 설계의 새로운 제안과 개선이 이루어졌으며, 이는 연구 스케일 확대와 함께 큰 진전을 보여주고 있다.

먼저 금속산화물 촉매의 경우 기존 연구에서는 주로 CeO2(세륨 산화물)과 같은 다공성 금속산화물 구조체를 촉매로 사용하여 고온에서의 수소 생산을 시도하였다. 이러한 촉매는 높은 온도에서 물과 이산화탄소를 효과적으로 분해할 수 있는 능력을 가지고 있지만, 연구가 진행됨에 따라 더 높은 반응성을 지닌 촉매의 필요성이 대두됨에 따라 Mn-CeO2(망간-세륨 산화물)으로의 전환이 이루어졌다. Mn-CeO2는 CeO2의 기본적인 특성을 유지하면서도 망간의 첨가로 인해 촉매의 반응성과 안정성이 향상되었다. 특히, Spray-dry 공법을 통해 이 촉매를 구형 형상으로 제조함으로써, 구체의 크기와 형상을 정밀하게 제어할 수 있게 되었다. 이는 촉매의 표면적을 최적화하고, 물과 이산화탄소의 접근성을 높여 반응 효율을 크게 개선하는 결과를 가져왔다.

고온 태양열 반응기의 설계 역시 중요한 개선이 이루어졌다. 초기 단계에서는 고정층 태양열 반응기가 주로 사용되었지만, 연구의 진전과 함께 유동층 반응기의 적용이 제안되었니다. 유동층 반응기는 고온에서의 열 및 물질 전달이 우수하며, 반응기 내에서의 온도 분포가 균일해 반응의 효율성과 안정성을 크게 향상시킬 수 있다.

이러한 개선과정들은 일본 미야자키 대학의 100 kWth 규모 및 호주 CSIRO의 500 kWth 규모 태양열 빔다운(Beam-down) 시스템과의 연계를 통해 실증되었다. 태양열 빔다운 시스템은 태양광을 반사하여 특정 지점에 집중시키는 기술로, 고온 태양열 열화학 반응에 필요한 고온을 효과적으로 제공한다. 유동층 반응기와의 결합은 이 고온을 활용하여 촉매 반응을 최적화하는 데 중요한 역할을 한다. Fig. 5는 빔다운 시스템과 유동층 반응기를 통한 고온태양열 탄소중립 연료 생산의 전체 공정을 설명하는 그림이다.[9~14]

Overall process of high-temperature solar thermal carbon-neutral fuel production via a beam-down system and a fluidized bed reactor

이러한 연구는 호주 재생에너지청 ARENA의 국제 프로젝트를 통해 진행되고 있으며, 고온 태양열 열화학 사이클을 이용한 탄소중립 연료의 생산 가능성과 경제성에 대해 폭넓게 연구하고 있다. 이 프로젝트는 연구의 스케일을 대폭 확대하고, 촉매의 반응성, 수명, 반응 효율, 반응기의 안정성, 수소 및 탄소중립 연료 가격 등에 대한 중요한 연구 결과들을 발표해 오고 있다.

이와 같은 연구의 발전은 태양열을 활용한 지속 가능한 연료 생산 기술의 상용화 가능성을 크게 향상시킵니다. 더 나아가, 이 기술은 글로벌 에너지 시스템의 탄소 배출 감소와 지속 가능성 향상에 중요한 기여를 할 것으로 기대가 되고 있다.

4. 결 론

본 연구보고서에서는 태양에너지를 활용한 열화학 물분해를 통한 그린 수소 및 탄소중립 연료(E-fuel) 생산에 대한 국제 공동 연구의 최신 동향을 살펴보았다. 지구 온난화 및 화석 연료 의존도 감소에 대한 글로벌 요구가 증가함에 따라, 수소 에너지와 탄소중립 연료는 미래 에너지 시스템에서 중요한 역할을 할 것으로 기대된다. 한국과 일본을 포함한 전 세계 여러 국가들은 수소 경제를 위한 전략적 정책을 수립하고, 기술 혁신을 통해 수소 생산의 효율성을 높이기 위한 노력을 지속하고 있다.

고온 태양열을 활용한 열화학 물분해 싸이클은 기존의 화석 연료 기반 공정보다 환경 친화적인 수소 생산 방법으로 주목받고 있다. 이 방법은 풍부하고 깨끗한 태양 에너지를 이용하여 물과 이산화탄소를 분해함으로써, 탄소 배출 없이 수소 및 합성가스를 생산할 수 있는 잠재력을 기술적으로 증명하고 있다. 또한, 이 과정에서 생산된 시너스 가스를 피셔-트롭쉬 공정과 연계하여 다양한 형태의 E-fuel을 합성할 수 있으며, 이는 기존 화석 연료를 대체할 수 있는 친환경적인 대안을 제공한다.

본 연구의 발전 과정에서는 촉매 및 반응기 설계의 혁신적인 개선이 이루어졌으며, 이는 연구의 스케일을 확대하고, 반응성, 반응 효율, 안정성을 개선하는 데 중요한 역할을 했다. 특히, Mn-CeO2 촉매의 도입과 유동층 반응기의 적용은 수소 및 탄소중립 연료 생산 효율을 크게 향상시켰다. 또한, 일본 니가타 대학, 미야자키 대학과 호주 CSIRO와의 국제 공동 연구를 통해 이루어진 대형 태양열 빔다운 시스템의 실증은 이 기술의 상용화 가능성을 크게 높였다.

앞으로 이러한 연구와 기술 개발의 진전은 지속 가능한 에너지 시스템으로의 전환을 가속화하고, 글로벌 에너지 시스템의 탄소 배출 감소 및 지속 가능성 향상에 중요한 기여를 할 것으로 기대된다. 이는 수소 및 E-fuel 생산을 위한 국제 공동 연구의 지속적인 협력과 투자를 필요로 하며, 이를 통해 더 깨끗하고 지속 가능한 미래 에너지 환경의 구축이 가능할 것이다.

Subscript

| TCWSCs : | thermochemical water-splitting cycles |

| T-R step : | thermal reduction step |

| W-D step : | water decomposition step |

Acknowledgments

This research was supported by the Korea Initiative for fostering University of Research and Innovation (KIURI) Program of the National Research Foundation (NRF) funded by the Korean government (MSIT) (No. NRF-2021M3H1A106413514).

References

-

Kodama, T., and Gokon, N., 2007, “Thermochemical cycles for high-temperature solar hydrogen production”, Chem. Rev., 107(10), 4048-4077.

[https://doi.org/10.1021/cr050188a]

-

Ha, S., Choi, J., and Oh, S.J., 2022, “Technology competitiveness analysis of new & renewable energy in major countries”, New. Renew. Energy, 18(3), 72-84.

[https://doi.org/10.7849/ksnre.2022.0022]

-

Steinfeld, A., 2022, “Solar hydrogen production via a two-step water-splitting thermochemical cycle based on Zn/ZnO redox reactions”, Int. J. Hydrog. Energy, 27(6), 611-619.

[https://doi.org/10.1016/S0360-3199(01)00177-X]

-

Kim, H., Lee, S., Lee, S.J., and Kim, J., 2021, “Simulation analysis of bio-methane decomposition using solar thermal energy”, New. Renew. Energy, 17(1), 40-49.

[https://doi.org/10.7849/ksnre.2021.2028]

-

Cho, H.S., Gokon, N., Kodama, T., Kang, Y.H., and Lee, H.J., 2015, “Improved operation of solar reactor for two-step water-splitting H2 production by ceria-coated ceramic foam device”, Int. J. Hydrog. Energy, 40(1), 114-124.

[https://doi.org/10.1016/j.ijhydene.2014.10.084]

-

Cho, H., Kodama, T., Gokon, N., Bellan, S., and Kim, J., 2021, “Development of synthesis and fabrication process for Mn-CeO2 foam via two-step water-splitting cycle hydrogen production”, Energies, 14(21), 6919.

[https://doi.org/10.3390/en14216919]

-

Cho, H., Kodama, T., Gokon, N., Bellan, S., and Nishigata, N., 2020, “Experimental study of Mn-CeO2 coated ceramic foam device for two-step water splitting cycle hydrogen production with 3 kW sun-simulator”, AIP Conference Proceedings, 2303(1), 170004.

[https://doi.org/10.1063/5.0029890]

-

Cho, H.S., Gokon, N., Kodama, T., Kang, Y.H., and Kim, J.K., 2015, “Simulation of flux distributions on the foam absorber with solar reactor for thermo-chemical two-step water splitting H2 production cycle by the 45 kWth KIER solar furnace”, Energy Procedia, 69, 790-801.

[https://doi.org/10.1016/j.egypro.2015.03.088]

-

Kodama, T., Bellan, S., Gokon, N., and Cho, H.S., 2017, “Particle reactors for solar thermochemical processes”, Solar Energy, 156, 113-132.

[https://doi.org/10.1016/j.solener.2017.05.084]

-

Bellan, S., Kodama, T., Cho, H.S., and Kim, J.S., 2022, “Hydrogen production by solar fluidized bed reactor using ceria: Euler-Lagrange modelling of gas-solid flow to optimize the internally circulating fluidized bed”, Journal of Thermal Science and Technology, 17(2), 22-00076-22-00076.

[https://doi.org/10.1299/jtst.22-00076]

-

Gokon, N., Takagi, S., Bellan, S., and Cho, H., 2018, “Preliminary tests of batch type fluidized bed reactor for development of continuously-feeding fluidized bed reactor-An elevated temperature and gasification processes”, AIP Conference Proceedings, 2033(1), 130006.

[https://doi.org/10.1063/1.5067140]

-

Bellan, S., Kodama, T., Matsubara, K., Gokon, N., Cho, H.S., and Inoue, K., 2019, “Heat transfer and particulate flow analysis of a 30 kW directly irradiated solar fluidized bed reactor for thermochemical cycling”, Chemical Engineering Science, 203, 511-525.

[https://doi.org/10.1016/j.ces.2018.09.012]

-

Bellan, S., Kodama, T., Matsubara, K., Gokon, N., and Cho, H.S., 2019, “Heat transfer and fluid flow analysis of a fluidized bed reactor for beam-down optics”, AIP Conference Proceedings, 2126(1), 180004.

[https://doi.org/10.1063/1.5117684]

-

Kodama, T., Cho, H.S., Inoue, K., Saito, T., Watanabe, S., Gokon, N., and Bellan, S., 2019, “Particles fluidized bed receiver/reactor with a beam-down solar concentrating optics: First performance test on two-step water splitting with ceria using a Miyazaki solar concentrating system”, AIP Conference Proceedings, 2126(1), 180011.

[https://doi.org/10.1063/1.5117691]