폐플라스틱 열분해 유화 공정의 화재・폭발 위험성 및 안전관리 방안

Copyright © 2023 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The number of fire and explosion accidents caused by pyrolysis oil and gas at waste plastic pyrolysis plants is increasing, but accident status and safety conditions have not been clearly identified. Therefore, the aim of the study was to identify the risks of the waste plastic pyrolysis process and suggest appropriate safety management measures. We collected information on 19 cases of fire and explosion accidents that occurred between 2010 and 2021 at 26 waste plastic pyrolysis plants using the Korea Occupational Safety and Health Agency (KOSHA) database and media reports. The mechanical, managerial, personnel-related, and environmental problems within a plant and problems related to government agencies and the design, manufacturing, and installation companies involved with pyrolysis equipment were analyzed using the 4Ms of Machines, Management, Man, and Media, as well as the System-Theoretic Accident Model and Processes (STAMP) methodology for seven accident cases with accident investigation reports. Study findings indicate the need for establishing legal and institutional support measures for waste plastic pyrolysis plants in order to prevent fire and explosion accidents in the pyrolysis process. In addition, ensuring safety from the design and manufacturing stages of facilities is essential, as are measures that ensure systematic operations after the installation of safety devices.

Keywords:

Waste plastic pyrolysis, Pyrolysis oil, Pyrolysis gas, Fire and explosion hazard, Safety management키워드:

폐플라스틱 열분해, 열분해유, 열분해가스, 화재 폭발 위험, 안전관리1. 서 론

플라스틱 폐기물 관련 규제 및 정책의 강화로 플라스틱 재활용 분야의 대안기술 중 하나인 열분해가 주목받고 있다. 폐플라스틱의 열분해란 약 400°C에서 600°C 사이의 중고온 무산소 조건에서 플라스틱을 환원 분해시켜 저분자화합물로 전환시키는 화학반응이다.[1] 폐플라스틱의 열분해에 관한 연구는 300~900°C 범위의 다양한 온도에서 수행되었지만 일반적인 열분해 최적 온도는 약 500~550°C 수준인 것으로 보고되고 있다.[2] 폐플라스틱 열분해 공정은 일반적으로 플라스틱 투입(공급), 열분해 반응, 응축, 증류, 유수분리, 저장, 비응축성 열분해가스 소각 등으로 구성되며, 업체에 따라서 세부 단위 공정이 추가 또는 제외되기도 하며 촉매가 사용되기도 한다.

열분해를 이용하면 폐플라스틱으로부터 등유나 경유와 유사한 연료로 사용할 수 있는 액상 오일과 석유화학공장의 원료로 사용할 수 있는 나프타(Naphtha)까지도 생산할 수 있다. 또한 열분해 방식으로 폐플라스틱을 처리하면 소각 대비 50%의 이산화탄소 배출을 절감할 수 있다고 보고되었고,[3] 일부 연구결과에서는 플라스틱 1톤 생산 시 석유를 이용할 경우에는 2.3톤의 이산화탄소를 배출하고, 열분해유를 이용하는 경우에는 0.3톤을 배출하여 열분해유로 플라스틱을 생산할 때 이산화탄소 감축효과가 상대적으로 큰 것으로 나타났다.[4]

이에 따라 환경부에서는 폐플라스틱의 열분해 처리 비중을 2021년 0.1% 수준에서 2025년 3.6%, 2030년 10%까지 높이겠다는 “폐플라스틱 열분해 활성화 방안”을 발표하였다.[5] 그리고 2025년까지 연간 폐플라스틱 4만톤 규모의 시설 10개소를 지자체에 시범 설치하고, 2030년까지 전체 기초지자체(226개)의 20% 이상에 열분해 설비를 설치하여 운영할 예정이라고 하였다.[5,6]

국내에서는 현재 20여개 사업장에서 폐플라스틱 열분해 유화 시설을 보유・운영하고 있으나 대부분 근로자수가 20인 미만의 소규모 사업장이고, 운영기간이 5년 미만인 곳이 많아 체계적인 안전관리를 기대하기 어렵다. 이에 따라 환경부에서는 폐기물관리법 시행규칙에 폐플라스틱 열분해설비에 대한 설치 및 검사기준을 반영하여 2022년 11월에 시행하였다. 그러나 법 시행 이전에 설치된 폐플라스틱 열분해 사업장에서 인화성이 높은 열분해유와 열분해가스에 의한 화재・폭발 사고가 다수 발생하고 있지만 사고 발생 현황은 물론 안전실태도 명확하게 파악되지 않은 실정이다.

따라서 본 연구에서는 폐플라틱 열분해 유화처리 사업장에서 발생한 화재・폭발 사고사례를 조사 및 분석하고, 공정 취급 및 생성 물질에 대한 화재・폭발 특성 조사 및 시험 수행을 통해 폐플라스틱 열분해 유화처리 공정의 위험성을 파악하여 그에 따른 안전관리 방안을 제시하고자 하였다.

2. 연구방법

각종 문헌, 재해조사 보고서, 한국순환자원유통지원센터에 등록된 사업장 자료 등을 이용하여 폐플라스틱 열분해 유화 사업장 명단을 파악하였다. 그리고 이들 사업장에서 2010년부터 2021년까지 발생한 화재・폭발 사고사례를 안전보건공단의 산업재해 데이터베이스를 통해 조사하였다. 화재・폭발 사고가 발생했으나 부상자 또는 사망자가 발생하지 않은 경우에는 안전보건공단 산업재해 데이터베이스에 등록되지 않기 때문에 인터넷 웹사이트 검색을 통해 추가로 사고사례를 조사하였다.

파악된 사고사례 중 안전보건공단에서 작성한 재해조사보고서가 있는 국내 사고사례 7건에 대해서는 사고분석을 수행하였다. 사업장 내부적인 사고원인요소는 4M 방법을 이용하여 파악하였고, 사업장 외부적인 문제점은 시스템적 사고분석 방법 중 하나인 STAMP(System Theoretic Accident Model and Processes)를 이용하여 분석하였다.

4M 분석방법은 사업장에 잠재하고 있는 위험요인을 기계적(Machine), 관리적(Management), 물질・환경적(Media), 인적(Man) 측면 등의 4가지 관점에서 파악하고 분류하는 방법이다.[7]

STAMP는 시스템 이론 기반의 사고원인 모델 및 분석과정으로 기본 모델은 시스템 구성요소를 계층으로 나타내고, 구성요소 간의 제어 관계 및 상호작용을 나타내도록 되어있다. 상위 계층에서는 안전 정책, 표준, 절차 등을 결정하고, 하위 구조(계층)에서는 정책이나 절차를 실제로 수행하는 역할을 한다. 그리고 실제로 동작하는 운영 절차나 제어 구조도 하위 구조에 포함된다.[8]

폐플라스틱 열분해 중 생성되는 물질의 위험성은 문헌조사를 통해 제시하였고, 일부 사고발생 사업장에서 열분해유를 채취하여 인화점과 자연발화점을 측정하였다. 그리고 O사업장에서 열분해 후 남은 잔재 물질을 제공받아 분진폭발 가능 여부에 대한 시험을 수행하였다. 열분해 잔재 물질에는 유리, 철 등 다양한 이물질이 포함되어 있었기 때문에 구멍(Aperture) 크기가 0.6 mm인 체(Sieve)로 걸러진 물질을 시험에 사용하였다.

앞에 설명한 전체적인 연구내용 및 방법을 표로 정리하면 Table 1과 같다.

3. 결과 및 고찰

3.1 폐플라스틱 열분해 유화 업체 현황

한국순환자원유통지원센터에 등록된 사업장과 여러 참고문헌,[9~12] 사고사례[13] 등을 확인하여 국내 폐플라스틱 열분해 사업장을 파악하였다. 2022년 6월말 기준 국내 26개 사업장에서 열분해 설비를 운영하고 있거나 운영을 계획하고 있는 것으로 확인되었고, 사업장 근로자수 규모는 대부분 20인 미만의 영세한 수준인 것으로 나타났다. 그리고 26개 사업장 중 한국순환자원유통지원센터에 등록된 폐플라스틱 열분해 사업장은 2개의 탈퇴사를 포함하여 총 17개사인 것으로 확인되었다. 이 중 4개 사업장이 2021년, 1개 사업장이 2022년에 신규로 등록된 사업장이었고, 2021년말 기준으로 열분해유 생산 실적이 있는 사업장은 12개소였다.[12]

폐플라스틱 열분해 설비를 실제로 운영하고 있는 대부분의 사업장에서 회분식 반응기를 사용하고 있는 것으로 나타났고, 회분식 반응기 중에서는 로터리 킬른(Rotary kiln) 방식이 가장 많이 사용되고 있는 것으로 파악되었다.

표준산업분류에 따른 사업장의 등록 업종은 폐기물처리업, 제조업, 재생업, 원유정체처리업, 도매업 등으로 다양하게 등록되어 있었는데, 산업안전보건법에 따른 공정안전보고서 또는 유해위험방지계획서 작성 및 제출 대상 업종에서 폐기물처리업, 재생업, 도매업과 같은 업종은 제외되기 때문에 이에 따른 안전관리 방안 마련이 필요할 것으로 판단되었다.

3.2 사고 발생 현황

2010년부터 2021년 사이에 폐플라스틱 열분해 처리 사업장에서 발생한 화재・폭발 사고 현황은 Table 2와 같다. 대부분의 사고는 안전보건공단 산업재해 데이터베이스에서 검색한 결과이며, 7번 및 16번 사고는 언론에 보도된 내용을 역으로 추적하여 찾은 결과이다. 앞에 언급한 것처럼, 안전보건공단 산업재해 데이터베이스에는 재해자가 발생한 경우에만 관련 자료가 등록되기 때문에 재해자가 발생하지 않은 화재・폭발 사고가 더 있을 것으로 추정된다.

폐플라스틱 열분해 유화 공정 관련 화재・폭발 사고는 2010년 이후로 13개의 사업장에서 19건이 발생한 것으로 파악되었다. 이 중 2건을 제외하고는 모두 사망자 또는 부상자가 발생한 사고였다. 사고가 발생한 사업장은 대부분 로터리 킬른식 열분해 반응기를 사용하고 있었다. 화재나 폭발사고가 2건 이상 발생한 사업장은 3개소였는데, 이 중 2개소는 최근 3년간 3건의 화재・폭발 사고가 발생한 것으로 확인되었다.

최근 3년간으로 범위를 좁히면 2019년부터 2021년 사이에 9개 사업장에서 13건의 화재・폭발 사고가 발생한 것으로 나타났다. 참고로, 2021년 화학 및 고무제품 제조업 40,301개 사업장(근로자 수 438,466명)에서 2,816명의 재해자가 발생했고, 이 중 화재・폭발로 인한 재해자수가 56명(폭발파열 36명, 화재 20명)인 것으로 나타났는데,[14] 확인된 폐플라스틱 열분해 사업장 26개소에서 2021년에 화재・폭발로 3명이 사망하고 4명의 부상자가 발생하여 총 7명의 재해자가 발생한 것을 고려하면 폐플라스틱 열분해 사업장 전체의 재해율은 상대적으로 높을 것으로 판단된다.

폐플라스틱 열분해 공정에서의 화재・폭발 사고는 로터리 킬른식 반응기를 사용하는 사업장에서 13건이 발생하여 가장 높은 비율을 보였는데, 이 결과는 대부분의 폐플라스틱 열분해 사업장이 로터리 킬른식 반응기를 사용하고 있는 것과 연관성이 높다고 할 수 있다. 공정별로는 열분해 5건, 비응축성 열분해가스 소각 5건, 잔재물 제거 2건, 원료 투입 1건, 시운전 1건, 정비 1건, 기타 및 확인불가 4건으로 나타나 열분해 및 열분해가스 소각 중 가장 많은 사고가 발생하였다.

위와 같은 사고 발생 후에 A사업장과 I사업장은 폐업한 것으로 나타났고, C사업장은 폐플라스틱 열분해를 중단한 것으로 확인되었다. 따라서 폐플라스틱 열분해 사업장의 화재・폭발 사고 예방을 위한 대책 마련이 시급한 것으로 판단된다.

3.3 사고 분석 결과

재해조사보고서가 작성된 7건의 사고에 대해 보고서에 있는 내용을 기반으로 사고원인을 분석하였고, 나머지 사고에 대해서는 재해개요와 신문기사에 있는 내용을 기반으로 사고원인을 도출하는데 참고자료로 활용하였다.

4M 분석에 따른 열분해 공정에서 발생한 사고의 원인은 기계・설비적인 문제와 관리적인 문제가 많은 부분을 차지하고 있는 것으로 나타났다.

기계・설비적인 문제점으로는 공정 및 설비의 설계 결함, 위험물질이 누출될 수 있는 설비 구조, 열분해 설비의 안전장치 미흡, 열분해 설비 부품의 강도 부족 등이 있었다. 관리적인 문제점으로는 작업계획 및 작업절차서 미작성 또는 미흡, 위험성평가 및 개선조치 미흡 또는 미실시, 안전교육 및 안전정보 제공 미흡, 작업 전 안전조치 미흡, 부적절한 작업방법 적용, 설비의 체계적 관리 및 운영 미흡, 폭발위험장소 미설정 및 방폭형 전기기계기구 미사용 등이 있었다. 인적 문제점으로는 열분해 설비 운영 관련 지식, 기술, 경험 부족이 있었고, 물질・환경적으로는 열분해가스 및 열분해유가 누출된 문제점이 있었다. Table 3에는 앞에 설명한 4M 분석결과와 그 세부내용을 나타내었다.

작업 여건이 열악한 소규모 폐플라스틱 열분해 사업장 특징을 고려하면 이러한 기계적, 관리적, 물질・환경적, 인적 측면 등 전반적인 안전대책을 마련할 필요가 있을 것으로 판단되었다.

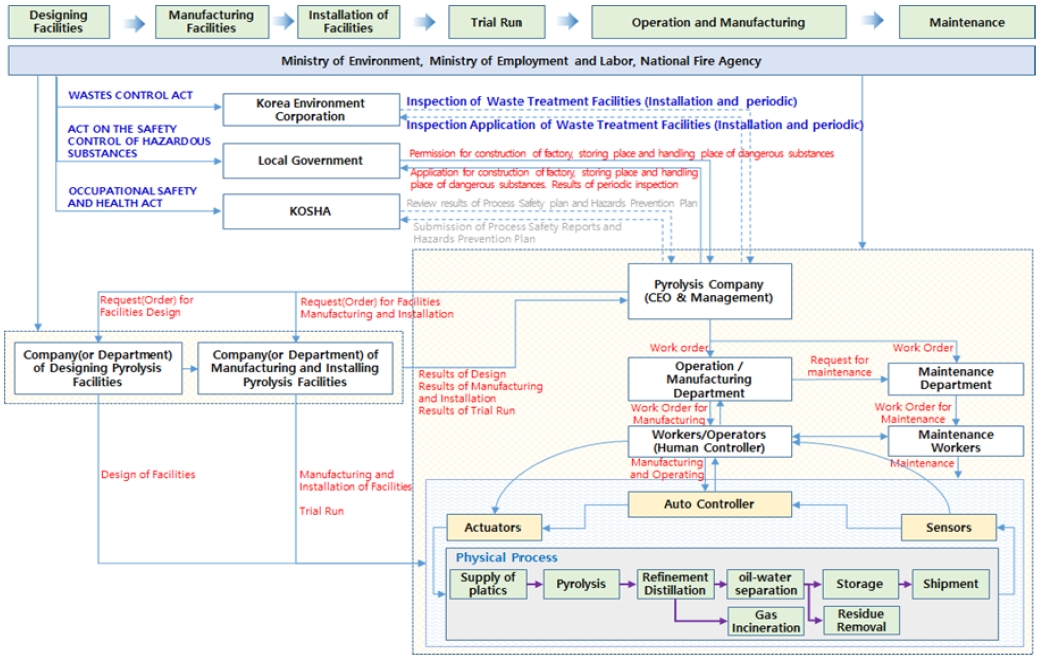

재해조사보고서가 작성된 사고 분석 대상 사업장 7개소 모두 20인 미만의 소규모 사업장이어서 비슷한 조직구조를 가지고 있는 것으로 파악되었기 때문에 7개 사업장의 사고분석을 위한 모델을 Fig. 1과 같이 하나로 통합하여 작성하였다. 일부 업체는 자체적으로 설비를 설계하였고, 일부 업체는 중국에서 수입하거나 설비 제작업체에서 구매하여 설치하는 경우도 있었기 때문에 설비의 설계, 제작, 설치는 관련 업체 또는 부서로 표시하였다.

분석대상 시스템의 업무 범위는 설비의 설계, 제작, 설치, 시운전, 운영 및 정비보수로 설정하였고, 조직적으로는 폐플라스틱 열분해업체(부서 포함)와 열분해 공정 및 설비, 열분해설비 설계・제작・설치업체, 환경부, 고용노동부, 소방청과 이들의 산하기관인 한국환경공단, 안전보건공단, 지자체를 구성요소에 포함시켰다.

STAMP-CAST Handbook[8]에 따르면 사고를 분석할 때 시스템을 구성하고 있는 구성요소의 안전책임, 사고와 관련된 잘못된 결정과 그 결정 배경, 사고에 기여한 요인 등을 체계적으로 기술하도록 되어 있다. 그러나 본 연구에서는 수집 자료의 한계로 인하여 사고원인요소를 중심으로 분석하였고, 그 결과를 Table 4에 나타내었다. 분석결과에서 Table 3의 4M 분석결과에 포함된 내용은 그 제목만 기술하고, “*”로 표시하였다.

Table 4의 분석결과를 보면 4M 분석에서 제시된 사항 외에 정부 및 산하기관, 열분해설비 설계・제작・설치업체의 문제점과 열분해 업체의 문제점도 추가로 도출되었다. 정부 및 산하기관의 문제점은 주로 법적 또는 행정적인 사항들이고, 열분해설비 설비의 설계와 제작, 설치업체 관련 문제점은 설계 시 자체 기준으로 설계 및 제작, 안전장치 미반영, 관련 도면 및 자료 미제공, 방폭 기준 미적용, 설계 오류 등이었다.

3.4 폐플라스틱 열분해 시 생성 물질의 위험성

HDPE(High Density Polyethylene), LDPE(Low Density Polyethylene), PP(Polypropylene) 및 PS(Polystyrene)의 열분해 과정에서 발생한 가스의 조성은 주로 메탄, 에틸렌 및 부타디엔과 같은 탄화수소 가스이며, 미량의 프로판, 프로펜, n-부탄 및 기타 탄화수소 함량이 높은 가스로 구성되어 있어[15] 누출될 경우 화재・폭발 위험이 있다. PC(Polycarbonate), PET(Polyethylene Terephthalate), PVC(Polyvinyl Chloride)의 열분해 시에는 탄화수소 가스의 형성과 함께 CO2, CO, HCl 가스를 생성하며,[15] 이 가스가 누출될 경우 화재・폭발 및 질식・중독 등의 위험이 있다. 특히, PVC 열분해 시에 발생하는 염화수소 가스는 금속 부식 및 환경적으로 영향을 미칠 수 있다.

폐플라스틱의 열분해 과정에서 발생하는 탄화수소 가스는 Table 5에 제시된 것처럼 대부분 자연발화점이 500°C 보다 낮고, 부탄과 뷰텐은 400°C보다 낮다. 자연발화점은 공기 중의 물질이 화염, 불꽃 등의 점화원과 직접적인 접촉 없이 주위로부터 충분한 에너지를 받아서 스스로 점화될 수 있는 최저 온도를 말한다.[16] 지금까지 개발된 열분해 기술은 대부분 300°C 이상의 온도에서 작동되기 때문에 반응기 내부에 공기나 산소가 유입되면 즉시 폭발・화재로 이어질 위험이 있다.

폐플라스틱 열분해 시 발생하는 열분해가스의 폭발 하한 범위는 수소 4%, 메탄 5%, 일산화탄소 12.5%를 제외하고는 모두 3% 이하로 나타나 있다(Table 5 참조). 폭발하한범위는 가스 등의 공기 중에서 점화원에 의하여 착화되어 화염이 전파되는 가스 등의 최소농도를 말한다.[17] 따라서 열분해가스가 설비 외부로 누출된 상태에서 점화원이 가해지면 화재・폭발이 발생할 위험이 있다.

국내에서는 폐기물관리법에 따라 열분해유를 연료유로 사용하는 경우에는 인화점이 30°C 이상인 경우에만 유통이 가능하고, 석유화학제품의 원료물질로 사용하는 경우에는 인화점에 대한 제한이 없다. 그러나 현재까지는 석유화학제품의 원료물질로 사용하기보다는 연료유로 사용하는 경우가 많았기 때문에 열분해유의 인화점이 30°C 이상으로 관리된다고 볼 수 있다.

그러나 화재 사고가 발생한 사업장 2개소에서 폐플라스틱과 폐비닐을 열분해하여 만든 열분해유를 채취하여 인화점 시험장비(Petrotest, TAG4)로 인화점을 측정했을 때 인화점은 30°C 이하로 측정되었다. 이렇게 인화점이 낮은 열분해유가 상온에서 점화원에 노출되면 화재가 발생할 위험성이 높다.

사업장에서는 열분해유의 인화점을 조절하기 위해 증류 공정을 추가로 설치하기도 하지만 일부 사업장에는 증류 공정이 없는 경우도 있다. 개정된 폐기물관리법 시행규칙에서도 증류 장치는 설치 의무 대상이 아니므로, 열분해유 관련 안전확보를 위한 체계적인 관리방안을 마련할 필요가 있을 것으로 판단된다.

참고로, 문헌에 따르면 플라스틱 종류에 따른 열분해유의 인화점은 PS가 26.1~28°C로 가장 낮은 값을 보였다. HDPE와 LDPE 열분해유의 인화점은 40~50°C, PP는 30~36°C 사이의 범위인 것으로 나타났고,[2,15,19] PVC 열분해유의 인화점은 40°C를 보였다.[15]

모사업장에서 열분해 잔재물을 수거하여 체눈 크기가 600 ㎛인 체로 거른 시료를 20 L의 구형 시험장치(Kühner社, Siwek 20-L)에 500 g/m3의 농도로 부유시킨 상태에서 10 kJ의 점화에너지를 가했을 때 약 670 kPa의 폭발 압력이 발생하는 것으로 나타났다. 폐플라스틱의 열분해 반응 완료 후 생성된 고형 물질은 대부분 탄소 함유량이 높기 때문에 분진폭발 위험성이 높다. 따라서 열분해 반응기 내부의 잔재물을 제거할 때에는 잔존해 있는 열분해가스의 화재・폭발 위험성뿐만 아니라 열분해 잔재물의 부유에 따른 분진폭발 위험에도 유의할 필요가 있다.

HDPE, LDPE, LLDPE, PP 등과 같은 폴리올레핀계 플라스틱을 열분해하여 발생하는 물질 중 탄소수가 큰 성분으로 구성된 물질이 냉각되면 페이스트(Paste) 상태의 왁스(Wax)가 생성된다.[20~22] 설비 배관을 청소하지 않고 지속적으로 가동시키는 경우 배관에 침착된 왁스가 굳고 점차 두꺼워져 전체적인 설비의 압력을 증가시키는 현상을 초래하게 된다. 심한 경우에는 배관이 막혀 가동 중 폭발의 위험이 있다.[23,24]

코킹(Coking)은 열분해된 탄화수소가 가열된 철이나 니켈이 함유된 반응기 내벽에 접촉해 수소가 분리되고 탄소입자가 반응기 내벽에 침착되면서 코크(Coke)층이 형성되는 현상이다.[24] 코킹현상이 발생하면 지속적으로 코크층의 두께가 두꺼워지면서 반응기 파열의 원인이 될 수도 있다.[25,26]

3.5 안전관리 방안

사고분석을 통해 나타난 사고원인 및 문제점과 폐플라스틱 열분해 시 생성되는 물질의 위험성을 고려하여 폐플라스틱 열분해 공정에서의 사고를 예방하기 위한 제도적 안전관리 방안, 관리적 측면의 안전관리 방안, 열분해 공정의 안전관리 방안을 제시하였다.

폐기물관리법 시행규칙이 개정되면서 폐플라스틱 열분해 설비의 설치 및 검사기준이 제시되었다. 그리고 산업안전보건법에 따라 폐플라스틱 열분해 사업장에서 하루 5,000 kg 이상의 열분해유를 생산할 수 있는 설비를 보유하면 공정안전보고서, 열분해유의 하루 생산량이 1,000 L를 넘으면 유해・위험방지계획서 작성 및 제출 대상이 될 수 있으며, 등록된 업종에 따라서 두 제도의 적용 대상이 될 수 있다. 그 외에도 폐플라스틱 열분해 사업장은 위험물안전관리법 적용 대상이 될 수 있다.

따라서 정부 및 그 산하기관에서는 폐플라스틱 열분해 설비를 위의 관련 규정에 적합하게 설계 및 제작・설치하여 운영하도록 안내하고 지원할 필요가 있다. 또한, 폐플라스틱 열분해 사업장의 등록 업종을 통일화하는 방안을 마련할 필요가 있다.

관리적 측면의 주요 안전관리 방안은 위험성평가 및 그 결과에 따른 안전조치, 작업절차서 작성 및 준수, 작업 전 안전교육, 주기적 청소, 적절한 보호구 착용 등으로 정리할 수 있다.

사업주는 산업안전보건법에서 정한 규정에 따라 건설물, 기계・기구・설비, 원재료, 가스, 증기, 분진, 근로자의 작업 행동 또는 그 밖의 업무로 인한 유해・위험요인을 찾아내어 부상 및 질병으로 이어질 수 있는 위험성의 크기가 허용 가능한 범위인지를 평가하고, 그 결과에 따라 필요한 조치를 하여야 한다. 그리고 작업절차 및 방법이 상세하게 기술된 작업절차서를 작성하여 작업 시작 전에 작업자에게 작업절차서에 따른 작업절차 및 방법, 비상상황 발생 시 조치사항 등을 충분히 교육 및 숙지시키고 작업을 수행하도록 하여야 한다.

열분해 설비 및 배관 등의 부속설비는 열분해 잔재물, 왁스, 이물질 등으로 막히지 않도록 일정 주기를 정해서 청소하여야 한다. 그리고 열분해설비의 정비・보수작업은 반응기, 배관, 탱크, 열교환기 등 설비 내부의 인화성 물질을 완전히 제거한 후 수행하여야 한다. 정비・보수작업 중 배기나 환기가 원활하지 않아 작업자가 유해물질에 노출될 우려가 있는 경우에는 적절한 보호구를 착용하도록 하여야 한다.

폐플라스틱 열분해 공정에서의 사고를 예방하기 위해서는 열분해가스 누출, 반응기 내부의 산소농도, 온도, 압력, 기밀유지 등에 주의를 기울여야 한다. 폐플라스틱 열분해 설비는 전체 시스템의 정상적인 작동 압력 및 온도가 보장되도록 하며, 압력 및 온도를 지속적으로 관찰하고 제어할 수 있는 시스템을 구비하여야 한다. 그리고 설비 작동 전에는 전체 생산 공정이 완전히 밀봉되고 가스 누출이 없는지 확인하기 위해 설비 가동 전 기밀 테스트를 수행하여야 한다. 인화성 가스 누출 가능성이 있는 지역에는 가스 검지기 및 경보장치와 화재감지시스템, 자동 소화장치와 소화기를 설치하고, 정상 작동여부를 확인한다. 가열기, 열분해 반응기, 소각로 등 인화성 가스의 누출로 인한 폭발 위험성이 큰 설비에 대해서는 가스 누출 가능 지역을 폭발위험장소로 설정하고, 전기설비를 해당 가스에 대해 방폭성능을 가진 구조로 하여야 한다. 주요 공정별 안전관리 방안은 다음과 같다.

1) 가열기 점화 및 가열

가열기를 점화하기 전에는 축적된 잔류 가스를 제거할 수 있도록 연소실 등 가열기 내부를 충분히 환기시켜야 한다. 점화에 실패한 경우에는 연료 공급을 차단하고, 환기 후 다시 점화하여야 한다. 그리고 가열기에는 화염감지기를 설치하여 화염의 유무를 검출하고, 연료를 연소시키는데 필요한 화염이 감지되지 않을 경우 가스 공급을 자동으로 차단하는 장치를 설치하여야 한다. 또한, 열분해 반응기 내의 이상 온도 상승, 전기 공급 중단, 화염 감지기(Flame Detector) 미작동 등 이상상황 발생 시 자동으로 연료의 공급을 차단할 수 있는 긴급차단밸브를 설치하여야 한다.

2) 열분해

열분해 반응기 내부로의 산소 유입 등 비상상황 발생 시 열원 긴급 차단 및 설비의 비상정지가 가능하도록 하여야 한다. 열분해 반응기는 열분해가스의 누설 또는 반응기 내부로의 공기 유입 차단이 매우 중요하므로 열분해 반응기 회전부 밀봉부분의 기밀상태를 주기적으로 점검하여야 한다. 그리고 열분해 잔재물, 왁스, 이물질 등에 의해 열분해가스 배출 배관이 막히지 않도록 주기적으로 관리(청소)하여 열분해 반응기 내부의 열분해가스가 지속적으로 배출되도록 하여야 한다.

열분해 반응기 및 부품은 최대운전 온도에서의 열팽창에 의한 응력을 충분히 견딜 수 있도록 설계・제작되어야 한다. 그리고 열분해 반응기 내부의 온도를 측정할 수 있는 장치와 열분해 반응기의 과열 경보장치를 설치하고 지속적으로 모니터링 하여야 한다. 또한, 열분해 반응기 내부의 압력을 수시로 측정할 수 있는 장치와 열분해 과정에서의 비이상적인 급격한 압력 상승을 해소할 수 있는 안전밸브 또는 파열판을 설치하고, 안전밸브로 가스 배출 시 배관 등을 통해 안전한 지역으로 방출되도록 하여야 한다.

3) 열분해 잔재물 제거

반응 완료 후 반응기 내부의 잔재물 제거작업을 위해 반응기 투입구를 개방하기 전에 작업자가 열분해 반응기 내부에 축적된 잔류 가스를 제거할 수 있도록 자동 배기 및 질소 등을 이용한 퍼지 시스템을 설치하고 이를 이용하여 열분해 반응기 내부의 인화성 가스를 제거한 후 작업을 시작하도록 하여야 한다.

작업자가 열분해 반응기 내부에 진입하는 경우에는 반응기 온도, 잔류가스 제거 여부, 일산화탄소 및 이산화탄소 농도 등을 확인하여 안전한 온도 및 농도임을 확인한 후 진입하여야 한다. 열분해 반응기 내부에서 작업을 수행하는 경우 불꽃 등의 점화원이 발생하지 않도록 방폭공구를 사용하고, 휴대용 연삭기 등의 화기 사용을 금지하여야 한다.

4) 비응축성 열분해가스 소각

비응축성 가스 소각용 연소장치를 점화하기 전에는 축적된 잔류 가스를 제거할 수 있도록 연소실 등 가스소각설비 내부를 충분히 환기시켜야 한다. 그리고 가스 소각 설비에는 비응축성 열분해가스를 태우는데 필요한 화염이 감지되지 않을 경우 가스 공급을 자동으로 차단하는 장치를 설치하여야 한다. 또한, 연소장치의 이상 연소 방지를 위하여 항상 불꽃이 꺼지지 않도록 파일럿 버너를 설치하고, 자동 점화 설비를 설치할 필요가 있다. 보조연료로 기체 또는 액체연료를 사용하는 경우 연소용 공기 공급팬 또는 배기팬이 작동하지 않으면 보조연료가 공급되지 않도록 연동되어야 한다.

5) 기타

응축기 및 각종 배관에 왁스가 퇴적되지 않도록 주기적으로 배관을 청소할 필요가 있으며, 열분해 반응기 내벽에 퇴적된 코크스도 주기적으로 제거하여야 한다. 또한, 화학공정 설비의 운전 및 작업에 관한 안전관리 기술지침[27] 등의 관련 지침을 준수하여 증류 공정 등의 안전을 확보할 필요가 있다.

4. 결 론

본 연구에서는 폐플라틱 열분해 유화처리 사업장에서 발생한 화재・폭발 사고사례의 조사 및 분석, 폐플라스틱 열분해 공정에서 생성된 물질에 대한 화재・폭발 특성 조사 및 시험을 통해 폐플라스틱 열분해 유화처리 공정의 위험성을 파악하고 그 위험성에 따른 안전관리 방안을 제시하였다.

폐플라스틱 열분해 공정에서의 사고를 예방하기 위해서는 제도적으로 설비의 설계 및 제작・설치단계부터 안전성을 확보하고 설비를 체계적으로 운영하도록 안내하고 지원할 필요가 있다. 관리적으로는 위험성평가 및 그 결과에 따른 안전조치, 작업절차서 작성 및 준수, 안전교육, 주기적 청소 등의 수행이 필요한 것으로 나타났고, 열분해 공정에서는 열분해 가스의 누출 방지 및 기밀 유지, 각종 계측 제어 시스템 및 안전장치 설치, 폭발위험장소 설정 및 방폭형 기계・기구 사용 등이 필요한 것으로 나타났다.

그러나 폐플라스틱 열분해 설비에 필요한 안전장치 및 그 부착방법과 기준이 명확하게 제시되어 있지 않으므로 이와 관련된 연구와 사업장 지원방안 마련이 필요할 것으로 판단된다.

References

-

Czajczyńska, D., Anguilano, L., Ghazal, H., Krzyżyńska, R., Reynolds, A.J., Spencer, N., and Jouhara, H., 2017, “Potentials of pyrolysis processes in the waste management sector”, Therm. Sci. Eng. Prog., 3, 171-197.

[https://doi.org/10.1016/j.tsep.2017.06.003]

-

Miandad, R., Barakat, M.A., Aburiazaiza, Asad S., Rehan, M., and Nizami, A.S., 2016, “Catalytic pyrolysis of plastic waste: A review”, Process Saf. Environ., 102, 822-838.

[https://doi.org/10.1016/j.psep.2016.06.022]

- BASF, 2023, “Life cycle assessment (LCA) for chemcycling”, https://www.basf.com/kr/en/who-we-are/sustainability/we-drive-sustainable-solutions/circular-economy/mass-balance-approach/chemcycling/lca-for-chemcycling.html, .

- Quantis, 2020, “Chemical recycling: Greenhouse gas emission reduction potential of an emerging waste management route”, Cefic, https://cefic.org/app/uploads/2020/12/CEFIC_Quantis_report_final.pdf, .

- Ministry of Environment (MOE), 2021, “Waste plastic pyrolysis reactor circular economy, carbon neutrality leading”, 2021.06.21., http://me.go.kr/home/web/board/read.do?boardMasterId=1&boardId=1460570&menuId=286, .

- Ministry of Environment (MOE), 2020, “Establishment of plastic lifecycle reduction and recycling measures”, 2020.12.24., https://me.go.kr/home/web/board/read.do?boardMasterId=1&boardId=1420640&menuId=286, .

- Korea Occupational Safety and Health Agency (KOSHA), 2007, “4M risk assessment procedure and method”, 2020. 12.24., https://www.kosha.or.kr/kosha/data/shipbuildingb_a.do?mode=download&articleNo=80035&attachNo=60174, .

- Leveson, N.G., 2019, “Cast Handbook: How to learn more from incidents and accidents”, 6-35, http://sunnyday.mit.edu/CAST-Handbook.pdf, .

- Small and Medium Business Administration (SMBA), 2013, “Waste to energy industry road map”, Accessed 3 February 2023, http://bizhospital.co.kr/04_info/knowhow_view.php?no=202&start=0&key=%BF%A1%B3%CA%C1%F6&keyfield=subject, .

- Nho, N.S., and Lee, K.W., 2021, “Domestic trends in the field of thermochemical recycling of waste plastics”, Bulletin of the KSNRE, 1(2), 6-12, https://www.ksnre.or.kr/upload/newsletter/2021-2/#page=8, .

- Korea Industrial Education Institute (KIEI), 2023, “Seminar on Waste plastic chemical recycling trends and R&D cases and commercialization of 2023”.

- Cho, J.H., Shin, D.W., and Kim, Y.H., 2022, “Waste plastic pyrolysis promotion conditions and policy tasks”, Korea Environment Institute, https://library.kei.re.kr/search/i-discovery/741916?index=5, .

- Korea Occupational Safety and Health Agency (KOSHA), 2021, “Chemical accident case study, Waste pyrolysis oil production process fire accident”, Major Accident Prevention Bureau, 314, https://www.kosha.or.kr/kosha/data/screening_e.do?mode=download&articleNo=423373&attachNo=239227, .

- Ministry of Employment and Labor (MOEL), 2022, “Analysis of occupational accident status in 2021”, https://www.moel.go.kr/policy/policydata/view.do?bbs_seq=20221201394, .

-

Gebre, S.H., Sendeku, M.G., and Bahri, M., 2021, “Recent trends in the pyrolysis of non-degradable waste plastics”, ChemistryOpen, 10(12), 1202-1226.

[https://doi.org/10.1002/open.202100184]

- Han, O.S., Lee, J.S., Seo, D.H., Oh, S.H., and Park, H.J., 2019, “Fire and explosion risk assessment of sub-bituminous coal dust for thermal power generation”, OSHRI KOSHA, https://oshri.kosha.or.kr/oshri/professionalBusiness/dangerEvaluationReport.do?mode=download&articleNo=422470&attachNo=238774, .

- Korea Occupational Safety and Health Agency (KOSHA), 2022, “Technical Guidelines for Determining Explosiveness of Mixed Gases and Calculating Lower Explosive Limits”, KOSHA Guide P-179-2022, https://kosha.or.kr/extappKosha/kosha/guidance/fileDownload.do?sfhlhTchnlgyManualNo=P-179-2022&fileOrdrNo=2, .

- KOSHA MSDS, Accessed 5 June 2022, https://msds.kosha.or.kr, .

-

Eze, W.U., Umunakwe, R., Obasi, H.C., Ugbaja, M.I., Uche, C.C., and Madufor, I.C., 2021, “Plastics waste management: A review of pyrolysis technology”, Clean Technologies and Recycling, 1(1), 50-69.

[https://doi.org/10.3934/ctr.2021003]

- Shin, D.H., Nho, N.S., Kim, S.S., Kim, K.H., and Jeon, S.G., 2010, “A review on R&D and commercialization of oil recovery from waste plastics by pyrolysis”, J. of Korean Inst. of Resour. Recycl., 19(1), 3-12.

-

Arabiourrutia, M., Elordi, G., Lopez, G., Borsella, E., Bilbao, J., and Olazar, M., 2012, “Characterization of the waxes obtained by the pyrolysis of polyolefin plastics in a conical spouted bed reactor”, JAAP, 94, 230-237.

[https://doi.org/10.1016/j.jaap.2011.12.012]

-

Choi, S.K., Choi, Y.S., Jeong, Y.W., Han, S.Y., and Nguyen, Q.V., 2022, “Analysis on the pyrolysis characteristics of waste plastics using plug flow reactor model”, New. Renew. Energy, 18(4), 12-21.

[https://doi.org/10.7849/ksnre.2022.0037]

- University of Seoul (UOS), 2010, “An impact separator for removing wax produced in the pyrolysis process”, KR Patent No. 10-0994244, November 8, 2010.

- Eco Creation, “Pyrolysis oil wax”, Accessed 6 June 2022, http://ecocreation-in.com/technic-article-2/?pageid=&mod=document&uid=37, .

- Korea University News Paper (KUNEWS), “Catch valuable trash in the era of high oil prices. Pyrolysis oil technology, extracting fuel oil from waste, is very useful”, 2007.05.13., http://www.kunews.ac.kr/news/articleView.html?idxno=9878, .

- Shin, D.H., Kim, D.C., Nho, N.S., Lee, K.W., Woo, J.K., Kim, K.H., and Jeon, S.G., 2006, “A process development of continuous liquefaction of polymer wastes”, KIER, http://img.kisti.re.kr/originalView/originalView.jsp?url=/tr_img/2010202/trko200800003102.pdf, .

- Korea Occupational Safety and Health Agency (KOSHA), 2012, “Technical guidelines for safety management of operation and work of chemical processes and facilities”, KOSHA Guide P-69-2012, https://www.kosha.or.kr/extappKosha/kosha/guidance/fileDownload.do?sfhlhTchnlgyManualNo=P-69-2012&fileOrdrNo=3, .