Online publication date 03 Dec 2020

태양광열 시스템의 신뢰성 평가에 관한 연구

; Seung-Hoon Bae2), *

; Seung-Hoon Bae2), * ; Sang-Kyo Kim1)

; Sang-Kyo Kim1) ; Seon-Min Kim3)

; Seon-Min Kim3) ; Dae-Hwan Kim2)

; Dae-Hwan Kim2) ; Hak-Yong Eom4)

; Hak-Yong Eom4) ; Keun-Hui Lee5)

; Keun-Hui Lee5)

Copyright © 2020 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Photovoltaic and Thermal collector (PV/T) systems are renewable energy devices that can produce electricity and heat energy simultaneously using solar panels and heat exchangers. Since PV/T systems are exposed to the outdoors, their reliability is affected by various environmental factors. This paper presents a reliability test for a PV/T system and evaluates the test results. The reliability assessment entails performance, environment, safety, and life tests. The factor that had the greatest influence on the life of the system was the hydraulic pressure applied to the heat exchanger. A test was conducted by repeatedly applying pressure to the PV/T system, and a reliability analysis was conducted based on the test results. As a result, the shape parameter (β) value of 5.6658 and the B10life 308,577 cycles at the lower 95% confidence interval were obtained.

Keywords:

PV/T system, Renewable energy, Photovoltaic cell, Solar collector, Reliability assesment, Life test키워드:

태양광열 시스템, 신재생에너지, 태양 전지, 집열기, 신뢰성 평가, 수명 시험1. 서 론

에너지전환 정책과 화석에너지의 사용 과정에서 발생하는 문제들을 해결하고 환경적인 문제를 해소할 수 있는 신재생에너지는 다양한 산업분야에서 사용이 증가하고 있다. 국내에서도 2035년까지 온실가스로 발생하는 환경문제를 줄이기 위해 신재생에너지 자원을 11%까지 증대하기로 하였으며, 이를 위해 제로에너지 빌딩, 친환경 에너지 자립섬 및 에너지 타운 등의 친환경 신재생에너지와 관련된 사업이 추진되고 있다. 해외의 신재생에너지 사용 중에서도 태양에너지가 많은 부분을 차지하고 있다. 국내에서도 풍력, 태양에너지, 지열, 수력 등의 신재생에너지 분야 중에서 태양에너지가 많은 부분을 차지하고 있다. 태양에너지를 주로 이용하는 방법은 태양열 집열기(solar collector)를 이용하여 태양에너지를 순환유체에 열교환 및 저장하여 태양에너지를 이용하는 기술이 있고, 태양전지셀(photovoltaic cell)은 광전효과에 의해 태양광을 전기로 전환하여 태양광을 이용하는 기술이 있다. PV/T(photovoltaic/Thermal collector) 시스템은 태양전지(PV) 패널과 태양열 집열기를 일체화하여 태양전지 패널로 전기를 생산하고 태양열 집열기로 열에너지를 동시에 생산하는 시스템이다. 일반적으로 태양전지 패널은 태양에너지의 19% 이상을 전기에너지로 변환하고 나머지는 방열로 버리게 되지만 PV/T 시스템은 전기와 열을 동시에 취득할 수 있고 PV 패널을 단독으로 사용하는것 보다 3~4배 정도 더 많은 에너지를 얻을 수 있는 것으로 알려져 있다. 이는 태양전지 패널이 반도체 물질이기에 사용온도가 높을수록 효율이 감소하지만 태양열 집열기가 PV 패널의 열을 흡수하여 PV 패널 자체 온도가 낮아져서 PV 패널 전기 생산 효율이 높아지게 된다. 1970년대 이후부터 PV/T 시스템에 대해 개발되기 시작했는데 지붕 또는벽체의 열을 제거하는 것[1]과 제거한 열을 이용하여 건물 난방과 온수에 직접 사용하기 위해 PV/T 시스템을 사용하기 시작하였다[2]. PV/T 시스템은 크게 액체식 및 공기식으로 분류되고, 평판형/집광형 glazed/ unglazed 등 다양한 형태로 설계와 제작이 가능하다. PV/T 시스템의 성능은 집열기 재질, 설치 각도, 유체의 물리적 성질 및 온도, 순환 유량, 일사량, 풍속 등의 요인과 변수에 의해 결정되는데[3] PV/T 시스템에 대한 선행 연구는 시스템의 성능에 대한 확인[4~6] 위주로 진행되었고, 단독 PV 패널, 태양열 집열기, PV/T 시스템의 성능 및 효율에 대해 비교한 것, 전력량 출력과 일사량, 순환수 온도에 대한 관계만 분석한 것[7~8], 공기식 PV/T의 열 및 전기 생산 성능에 대한 것[9], 시뮬레이션을 통한 성능과 경제성을 분석한[10~11] 경우도 있지만 신뢰성 검증에 대한 연구는 없었다.

한 번 설치된 PV/T 시스템은 최소 10년에서 최대 30년까지 사용되기에 사용 기간에 대한 내구성과 그 기간 동안 노출되는 다양한 환경적인 요소에 대해 검증하는 신뢰성 평가가 필요하다. 신뢰성 평가는 제품이 요구되어지는 성능, 내환경, 수명(내구성), 안전성 등을 종합적으로 평가하는 보증시험으로 정의된다. 따라서 외부 환경에 설치되는 PV/T 시스템은 여름의 고온과 겨울의 저온 및 결빙, 밤과 낮의 온도변화, 열충격, 장마철 습한 환경, 강우, 강설에 의한 내력, 외부 충격 등에 대한 내성을 확인해야 한다. 그래서 본 연구에서는 PV/T 시스템의 신뢰성 확보를 위해 실사용과 동일한 조건에서 고장모드 도출과 성능을 확인하기 위해 신뢰성 시험을 설계하고 신뢰성 시험을 직접 평가 수행하여 도출한 결과에 대해서 논하고자 한다. 또한 각 신뢰성 시험에 적합하게 시험장치를 설계 및 제작하고 시험평가를 통하여 PV/T 시스템의 신뢰성을 검증하고자 한다. 신뢰성 검증의 대상인 PV/T 시스템은 국내 업체에 개발한 것으로 주요 사양은 Table 1과 같다.

2. 신뢰성 분석 및 시험 설계

2.1 고장모드 분석

PV/T 시스템은 건물의 지붕 또는 옥상 등에 설치된 상태에서 장시간 사용과 집열기를 순환하는 유체 수압에 의해 집열기의 헤드와 튜브시트 접합부 균열에 의한 누수와 튜브 시트 균열에 의한 누수, 태양전지 모듈 열화에 의한 성능 저하, 정션 박스 열화에 의한 다이오드 불능과 전기 생산 불능 등의 고장이 발생하고 주요 고장은 PV/T 시스템의 집열기에서 발생하는 것으로 검토되었다. 따라서 PV/T 시스템의 신뢰성 검증을 위해서는 초기의 기본 성능 시험과 수명 시험 후의 외관 특성을 파악하고 성능 평가를 실시하여 평가 기준에 근거하여 고장여부를 판단하여야 한다. Table 2는 분석 및 검토된 PV/T 시스템의 고장모드와 메커니즘을 나타낸다.

2.2 신뢰성 시험

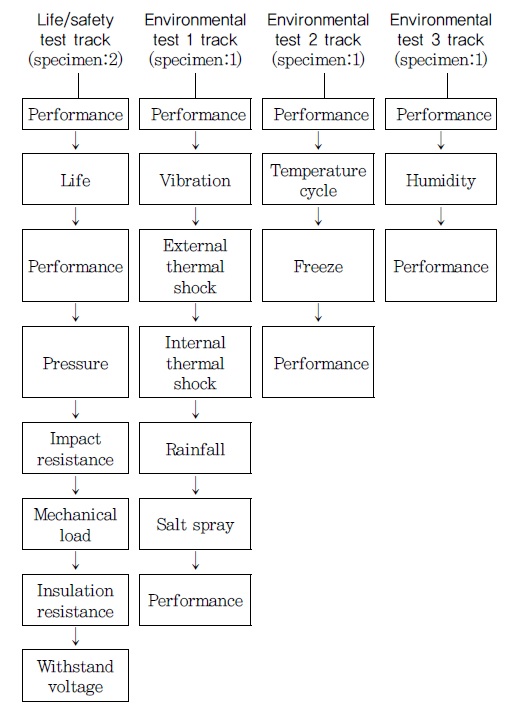

PV/T 시스템의 신뢰성 시험은 고장 모드를 분석하고 이를 바탕으로 성능 시험과 수명 시험을 결정하고, 고장 초기의 성능과 장기 사용 후의 성능을 파악하기에 적합한 시험을 실시하는 것으로 성능 시험, 내환경 시험, 안전성 시험, 수명 시험을 결정한다. PV/T 시스템의 신뢰성을 검증하는 시험 항목들은 Table 3과 같은데 성능 시험 항목과 내환경 시험 항목의 시험 방법은 ISO 9806 태양열 집열기 규격[12]과 IEC 61215 태양광 패널 규격[13]을 참조하였고 수명 시험은 직접 설계하였다. 그리고 본 논문에서 정립했던 결과가 이후에 신뢰성 규격 RS-KORAS-KIMM-260 PV/T 복합패널 규격[14] 제정에 많은 부분을 기여하였다.

성능 시험은 시험품에 요구되어지는 성능의 만족 여부를 판정하기 위한 기본적인 성능 시험들로 결정되며, 성능 시험 중에는 시험품의 고장과 주요 성능 열화를 판정할 수 있는 시험으로 설계된다. PV/T 시스템의 성능 시험은 전력출력 시험과 열량 출력 시험 등이 있고 수명 시험 후 성능열화 및 고장여부를 판단하게 된다.

내환경 시험은 제품이 특정 환경 조건에서 사용될 때 그 환경에서 내성을 확인하기 위한 시험으로 우연한 고장과 이를 예방하기 위한 목적으로 수행된다. PV/T 시스템의 내환경 시험은 수송 가진, 외부 열충력, 내부 열충격, 온도 사이클, 습도, 동결, 강우, 염수 분무 시험 등으로 구성되었다. 내환경 시험 전과 후에는 PV/T 시스템의 육안 검사와 함께 성능 시험의 평가 및 판정을 통하여 사용 환경에 대한 내성을 평가한다. 안전성 시험은 PV/T 시스템의 성능에 치명적 영향을 주거나 사용 의 안전을 보장하기 위한 시험으로써 내압, 내충격, 기계적 부하, 절연 저항, 내전압 시험 등으로 구성되고 PV/T 시스템의 설제 사용 보증기간(보증수명)에 항상 안전성이 보장되어야하기에 수명 시험 후에 안전성 시험을 수행하였다. 수명시험은 PV/T 시스템의 보증수명을 검증하기 위해 가속 무고장 시간 동안 시험하여 모든 시료가 고장이 없고, 성능 시험의 평가기준을 만족하여야 한다. 그리고 PV/T 시스템의 신뢰성을 검증하고, 신뢰성으로 요구되는 최저 한도의 성능 및 내성 등을 검증하는 것을 목적으로 하였고 시험 순서와 시료 배분은 Table 4와 같이 하였다.

2.3 수명 시험

PV/T 시스템의 수명을 파악하기 위해서는 초기의 기본 성능 시험과 수명 시험 후의 외관 특성을 파악하고 성능 평가 시험을 실시하여 평가 기준에 근거하여 고장여부를 판단하여야 하고 PV/T 시스템의 주된 고장은 집열기의 누수이기에 수명 시험은 주요 고장이 발생하는 집열기를 검증하는 것으로 하였다. PV/T 시스템의 신뢰성 조건은 B10 수명의 형태로 정립하는 것으로 하였는데, B10 수명은 신뢰성 분야에서 널리 사용하고 있으며 고장의 치명도와 신뢰성 보증 수준에 따라 다른 백분위수를 사용할 수 있는 장점이있다. B10 수명은 대상품의 누적 고장 확률이 10%가 되는 시점을 의미한다. PV/T 시스템의 집열기 모듈은 1일 반복 압력 사이클 수는 최대 30사이클/일, 연간 가동 일수는 330일/년이며, 보증 30년과 등가되는 수명은 약 300,000사이클이다. 따라서 보증수명은 신뢰수준 60%로 B10 수명 300,000사이클을 보장하는 것으로 하였는데 PV/T 시스템을 300,000사이클 까지 사용하더라도 고장 확률 10%를 의미한다. 또한 PV/T 시스템의 수명분포는 와이블 분포를 따르는 것으로 하고, 그 고장은 장시간 반복 압력에 의해 집열기 모듈의 헤드와 튜브시트 접합부 균열에 의한 누수와튜브 시트 균열에 의한 누수이고, 집열기 모듈은 열교환기의 일종이기에 논문을 참조하여 다른 타입 열교환기의 형상 모수(β) 4.2를[15] 먼저 계산에 적용하였다.

| (1) |

여기서 B100p : 보증 수명, 3.0×105사이클

CL : 신뢰 수준, 60%

n : 시료수, 2

p : 불신뢰도, B10 수명이면 0.1

β : 형상 모수, 4.2

랜덤하게 발췌한 시료 2개를 430,000사이클까지 가속 수명시험한 후, 2개 모두 고장이 없고 성능의 평가 기준을 만족하면, 신뢰 수준 60%에서 작동 300,000사이클(B10 수명)을 보장한다.

3. 신뢰성 시험장치 구성

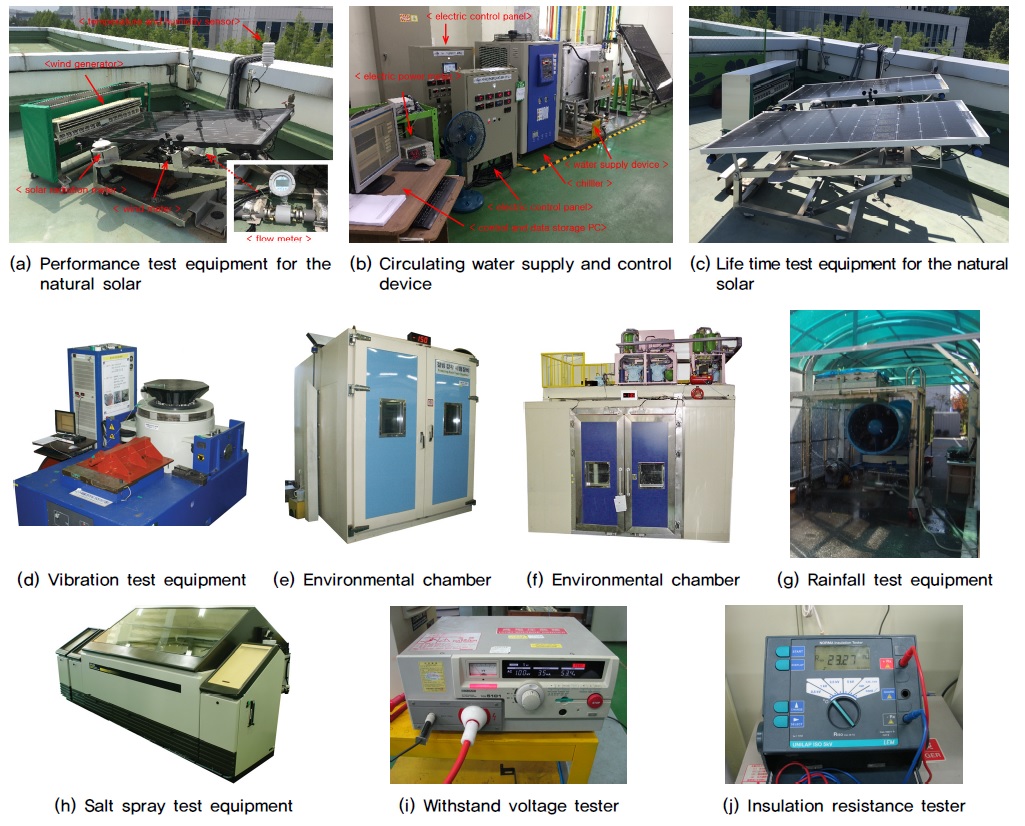

PV/T 시스템의 신뢰성 평가를 위해 성능 평가를 위한 시험장치과 수명 시험장치를 설계 및 제작하였고 내환경성 시험장치는 기존에 구축되어 있던 환경챔버, 가진기, 강우 및 염수분무 시험장치 등을 활용하였고, 안전성 평가를 위해서는 해당 시험에 적합하게 지그 등을 제작하여 평가를 수행하였다.

3.1 성능평가 시험장치

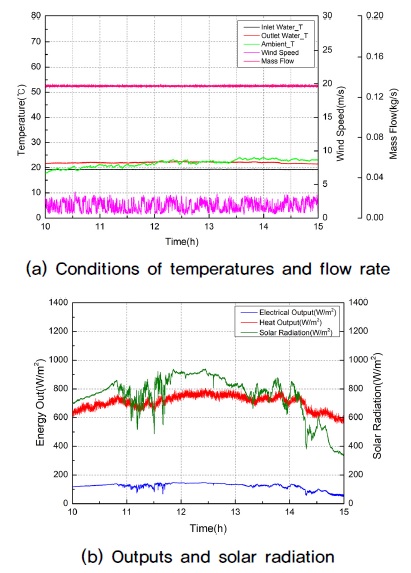

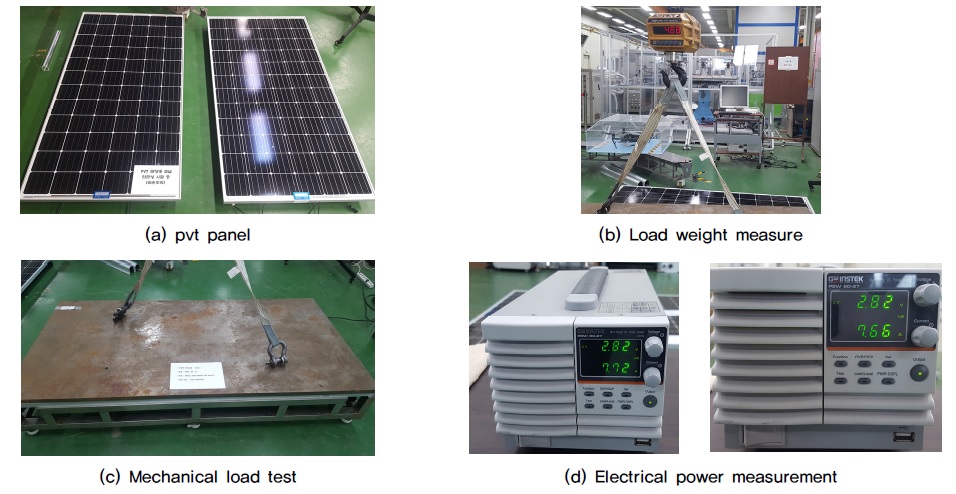

성능 시험장치는 PV/T 시스템의 주요 성능이 전기 생산과 온열 생산에 대한 성능을 평가하는 것으로 그 절차 및 방법이 각각 ISO 9806과 IEC 61215 규격에 명시되어 있다. 그래서 자연광을 활용하여 상기의 규격에서 요구하는 절차를 만족할 수 있도록 성능 시험회로를 구성하였다. Fig. 1의 (a)는 직접적인 태양광으로 평가할 수 있는 성능시험 장치로 연구실 옥상에 PV/T 시스템이 남쪽 방향과 태양의 위치 및 고도를 고려하여 설치 각도를 결정하였다. 성능시험 장치는 온도 센서 및 압력센서, 유량계, 풍속계, 일사량계, 바람 발생기, 데이터 계측 및 저장장치 등으로 구성되었다.

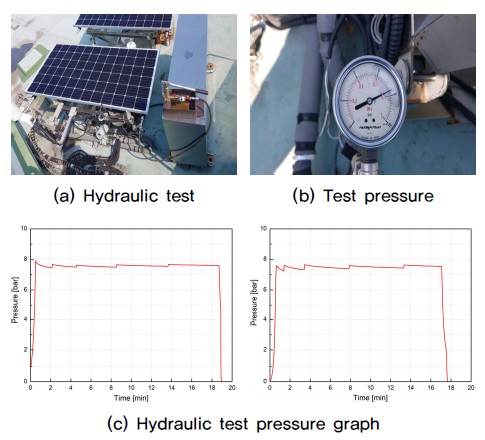

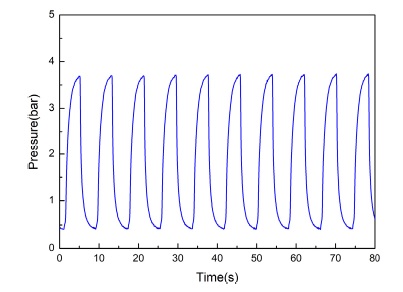

3.2 수명평가 시험장치

PV/T 시스템의 수명평가는 PV/T 시스템에 여러 고장 중에서 주된 고장인 집열기 누수를 검증하는 평가로 PV/T 시스템의 집열기를 순환하는 유체의 압력 및 충격 등에 의해 발생하기에 순환 유체에 반복적인 압력을 인가할 수 있도록 구성하였다. 인가되는 최고 압력인 4 bar를 다단원심 펌프로 공급하고 순환 회로에 설치된 솔레노이드 밸브의 조작에 통해 주기적으로 반복 압력이 인가될 수 있도록 회로를 구성하였다. Fig. 1의 (c)와 같이 PV/T 시스템 2개를 동시에 수명평가를 수행할 수 있도록 구성하였다.

3.3 내환경 및 안전성 시험장치

PV/T 시스템의 신뢰성 검증을 위한 내환경 시험은 수송 가진 시험, 외부 열충격 시험, 내부 열충격 시험, 온도 사이클 시험, 습도 시험, 동결 시험, 강우 시험, 염수 분무 시험 등으로 구성되어 있고 시험장치는 기 구축된 가진기, 환경챔버, 강우 시험장비, 염수 분무 시험장비들을 활용하였다. 안전성 시험은 내압 시험, 내충격 시험, 기계적 부하 시험, 절연 저항 시험, 내전압 시험은 평가를 위한 지그 제작 및n기 구축된 시험기를 활용하여 평가를 수행하였다.

4. 신뢰성 시험 결과 및 고찰

4.1 성능시험 및 수명시험 결과

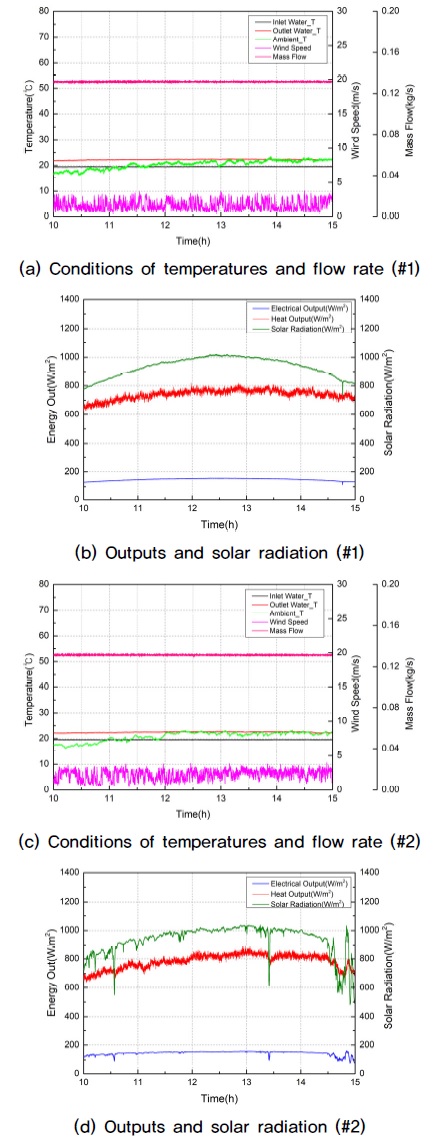

PV/T 시스템의 성능은 태양에너지를 취득하여 생산되는 전력량과 열량으로 성능 시험은 Fig. 1의 (a)의 시험 장치와 같이 자연광을 활용하여 PV/T 시스템이 태양에너지 취득에 용이하게 설치하고 조사 강도가 700~1,100 W/m2의 조건에서 시험한다. PV/T 시스템 집열기의 입구포트에 온도 20℃ 순환수를 0.13 kg/s 공급하고 집열기를 통과하는 순환수가 태양열을 취득하고 열량(Q)은 식 (3)과 같이 집열기 입출구 순환수의 온도차(△T=T0-Ti)와 질량유량() 측정치, 물의 비열(cp)의 곱으로 산출한다.

| (2) |

| (3) |

그리고 PV/T 시스템에서 출력되는 전력량과 열량은 중요한 성능 지표이기에 수명 시험의 전후 성능 열화를 확인하기 위해 수명 시험 전후 성능 측정을 각각 수행하였다. PV/T 시스템의 성능 시험 결과 Table 5와 같으며 PV/T 시스템의 성능 측정에서 열량 출력은 외기 온도가 순환수물의 온도 보다 높을 때 외기 영향으로 열량 출력이 다소 높게 산출되는 경향이 있기에 열량은 출력이 안정된 상태를 확인한 이후 시험 당일의 집열기 입구 및 출구 물온도 평균과 외기온도가 같은 지점의 전후 5분간의 평균을 대표값으로 결정하는 것으로 하였다. 수명시험 전 각각의 시험품에 대해 시험 당일 측정한 일사량이 990.1 W/m2, 995.3 W/m2일 때 전력 출력은 154.6 W/m2, 156.1 W/m2이었고 열량 출력은 762.7 W/m2, 808.5 W/m2이었다. 그리고 4.3×105사이클의 반복 압력을 인가하는 가속 수명시험을 수행한 이후 측정한 성능은 일사량이 886.9 W/m2, 995.3 W/m2일때 전력 출력은 134.5 W/m2, 148.1 W/m2이었고 열량 출력은 702.1 W/m2, 792.5 W/m2으로 전력의 경우 성능이 다소 감소하는 경향이 있었지만 열량은 수명시험 전후 큰 차이가 없는 것으로 측정되었다. 수명시험은 PV/T 시스템의 내구성을 평가하는 것으로 패널에 여러 고장 중에서 주된 고장인 집열기 누수를 검증하는 것으로 시험 방법은 PV/T 시스템을 실제 현장의 장착 상태와 동일한 형태로 설치하고 PV/T 시스템 집열기의 입구 포트에 시험 유체의 압력을 반복적으로 인가하는 것으로 정격 압력의 0%(대기압)에서 4초간 유지 후 정격 압력 100%(3.5 bar)에서 4초간 유지를 1사이클로 하여 4.3×105의 가속 무고장 시험 사이클 동안 가속 수명시험을 수행하였다. 수명시험 중에 특별한 이상 현상이 없었으며 시험 중 성능열화를 확인하기 위해서 수명시험 완료 후에는 성능을 확인한 결과, 신뢰성 평가 기준을 만족하는 것으로 확인되었다.

4.2 내환경 시험 결과

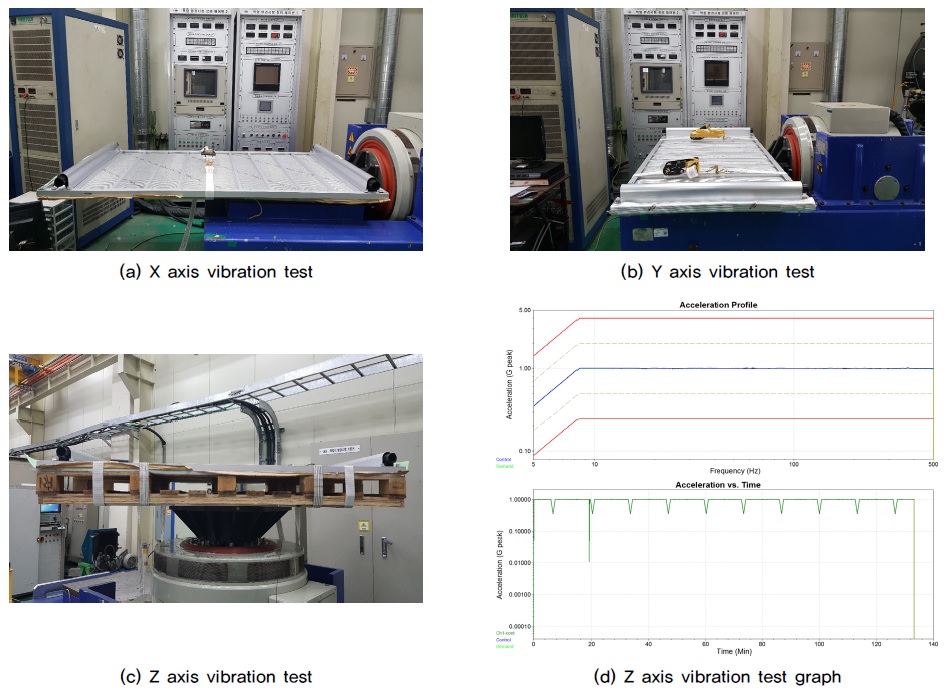

내환경 평가는 PV/T 시스템이 사용 기간 동안 노출되는 환경에 대해 내성을 평가하는 것으로 가진 시험은 1~500 Hz의 주파수 범위로 정현파 스위프으로 진동 수준은 1~8.5Hz에서 3.5 mm, 8.5~500 Hz에서 10 m/s2 이고 정현파 스위프 속도는 1 octave/min이고 3축(±X, ±Y, ±Z) 방향에 대해 각각 10회 시험을 Fig. 4와 같이 수행하였다.

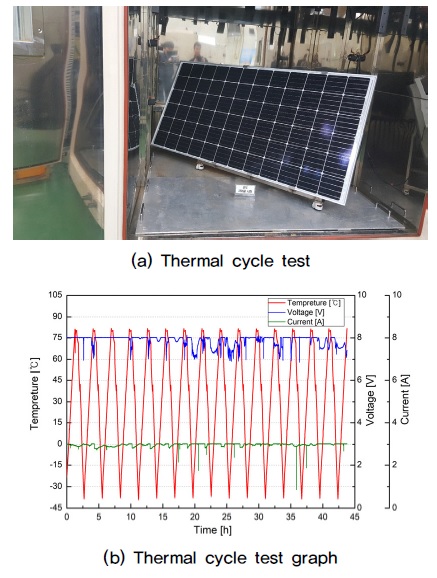

온도 사이클 시험은 PV/T 시스템을 환경챔버에 설치하고 저온 -40±2℃로 조정하여 10분 이상 유지한 후, 고온 85±2℃로 조정하고 10분 유지한 후, 다시 저온 -40±2℃로 조정하는 것을 1이클로 하여 250사이클 시험을 수행하는데 1사이클 시간은 6시간을 초과하면 안 되고, 200사이클은 패널에 최대 허용 전력의 전류를 공급하여 PV/T 시스템의 투과체 온도를 25±2℃로 유지하고, 50사이클 동안은 전류를 공급하지 않는다. Fig. 3과 같이 온도사이클 시험을 수행하였다.

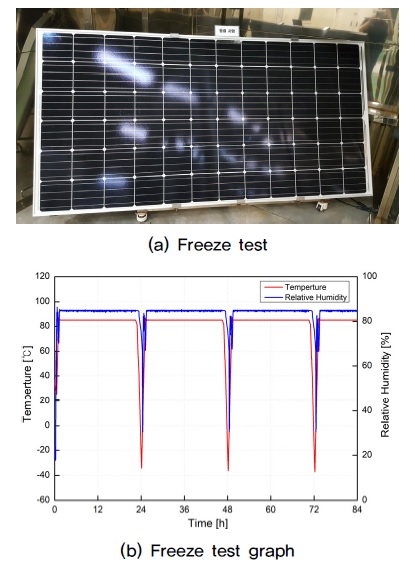

동결 시험은 고온 및 고습의 환경과 영하의 저온 환경 등과 같이 가혹한 자연 환경에 반복 장시간 놓았을 때, 열팽창률의 차이나 수분의 침입 및 확산 등에 의한 구조나 재료의 영향을 평가하는 것으로 시험품을 환경챔버에 설치하고 온도 85±2℃와 상대 습도 85±5%에서 20시간 유지하고, 저온 -40±2℃ 조건에서 0.5시간 유지하는 조건을 24시간 이내 1사이클로 하고, 10사이클을 Fig. 5와 같이 수행하였다.

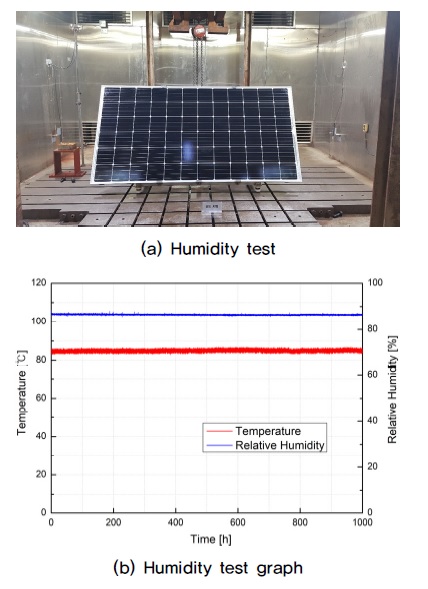

PV/T 시스템의 습도 시험은 고온 및 고습 상태에서의 사용 및 저장하는 경우의 PV/T 시스템의 열적 스트레스와 내성을 평가하는 것으로 아래의 시험 조건과 시험 시간으로 평가를 수행한다.

- - 시험 온도: 85±2℃

- - 시험 상대 습도: 85±5%

- - 시험 시간: 1,000 시간

본 연구에서 습도 시험을 내환경 시험의 일부로 분류하였지만 고온 및 고습 상태에서 1,000 시간 동안 시험하는 것이기에 일종의 PV/T 시스템 내구성 평가하는 시험으로 볼 수도 있다. Fig. 6은 수행한 습도 시험의 결과이다.

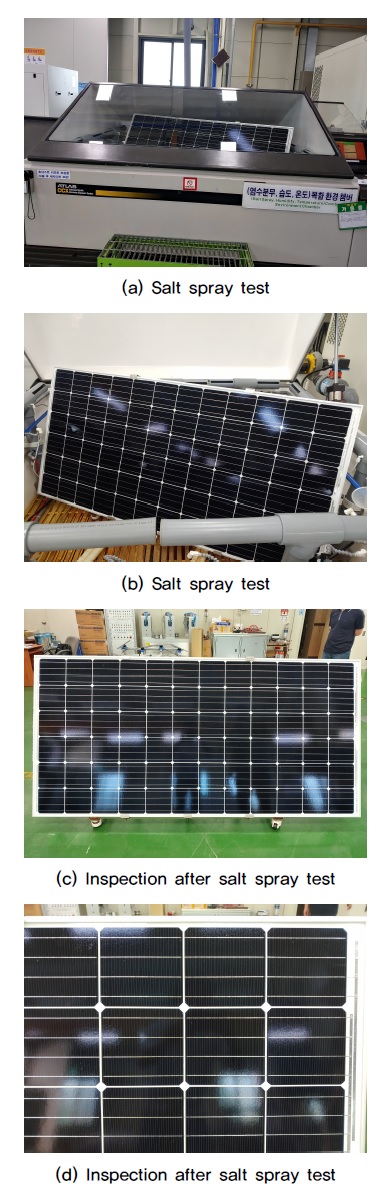

염수 분무 시험은 시험품이 바닷가 근처에 설치되거나 부식 환경에 놓여 사용될 때 부식에 대한 내성을 평가하는 것으로 시험 수행 전에 시험품에 대해 별도의 부식을 방지하는 추가적인 전처리를 하지 않아야 하며 시험 온도 35±2℃로 유지되는 시험조에 PV/T 시스템을 설치하여 시험을 수행하며 시험용 소금 용액의 조제 방법은 다음과 같다.

- - 소금: KS M ISO 6353-2(R32)에 규정한 염화나트륨 또는 동등 이상

- - 물: 온도 25±2℃로 전도율 20 μS/cm 이하의 탈이온수 또는 증류수, 전도율은 1 μS/cm 이하

- - 소금 농도: 50±5 g/L로 조제

소금 용액의 강하율은 수평 면적 80 cm2 당 1~3 mL/h, pH는 6.5~7.2로 유지하고 온도는 35±2℃로 유지하며 24시간 동안 분무(분무는 자유낙하를 원칙으로 하고 분무가 직접 시험품에 가해지지 않는 방향으로 분무 노즐을 향하도록 하여 분무의 직사를 차단하여야 함)한 이후 시험품을 시험조 내에서 상대습도 50% 이하 조건으로 24시간 동안 건조하는 것을 1사이클로 하여 2사이클 반복하여 Fig. 7과 같이 염수분무 시험을 수행하였고, 염수 분무 시험 완료 이후 육안 검사에 이상이 없었고 레이팅 넘버 확인 결과 약간의 백화현상은 있었지만 다른 이상은 없어 레이팅 넘버 10으로 판정하였다(백환 현상은 부식이 아닌 염화나트륨 결정체임).

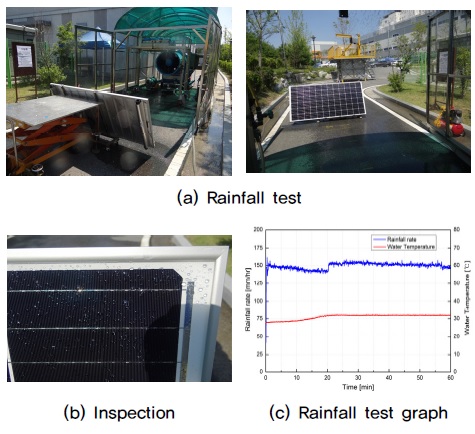

강우 시험은 PV/T 시스템이 실외에 설치되고 강우에 직접적으로 노출되기에 강우에 의해 물 침투에 의해 전기 절연의 파괴 등을 검증하여 강우에 대한 내성을 확인하는 시험으로 시험 조건은 분무되는 물과 시험품 간의 온도 차이가 10±2℃ 이상 되도록 하고 강우율은 최소 100 mm/hr가 되도록 유지하고 강우가 수평선으로부터 45°이하의 변동량으로 시험품에 부딪히도록 하고 풍속은 18 m/s 이상의 풍원을 사용한다. 시험품의 강우 노출면에 대하여, 강우 조건에 30분 이상 노출시키며 Fig. 8과 같이 강우 시험을 수행하였고 강우 시험 완료 이후 PV/T 시스템 외부를 건조시키고 사후 시험으로서 절연 저항 시험 및 내전압 시험을 수행하여 평가 기준을 만족하는 것을 확인하였다.

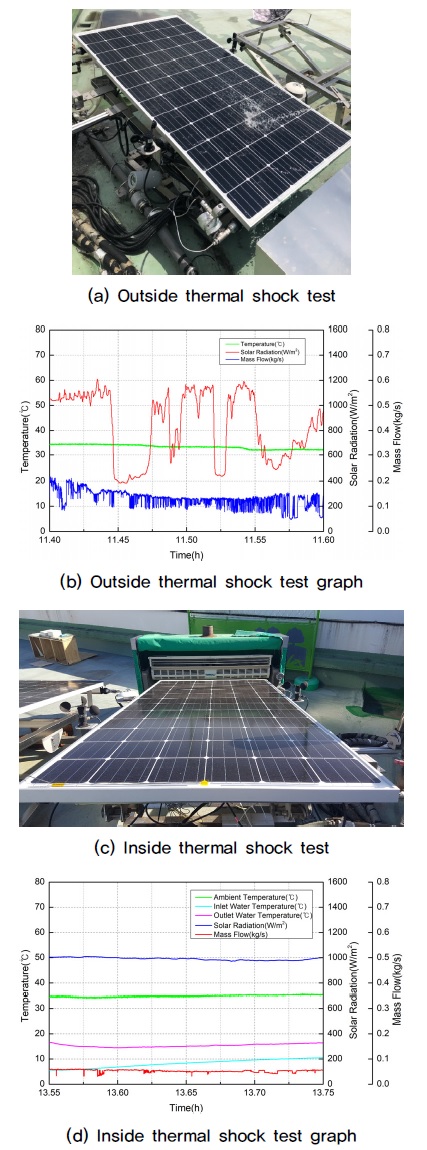

열충격 시험은 10℃/min 이상의 온도변화가 있는 시험으로 PV/T 시스템이 여름철 강렬한 태양에 노출되어 표면온도가 50℃ 이상으로 가열된 상태에서 소나기 등에 의해 외부가 급격한 온도 변화에 노출될 때와 상기의 온도 조건에서 PV/T 시스템 내부를 순환하는 순환수가 차갑게 공급될 때 내부가 급격한 온도 변화에 노출될 때 그 내성을 평가하는 시험으로 외부 열충격과 내부 열충격 시험이 있다. 외부 열충격 시험은 PV/T 시스템 집열기에 열매체를 채우지 않은 상태로 실외 또는 인공 태양 아래에 설치하고 일사량 강도는 최소 850 W/m2 이상에서 주위온도 10℃ 이상의 조건에서 시험이 진행되어야 하며 분무되는 물의 온도는 25℃ 이하이어야 하며 유량은 PV/T 시스템의 투과체 유효 면적당 0.03~0.05 kg/s으로 한다. PV/T 시스템은 물 분사가 작동되기 전에 1시간 이상 850 W/m2 노출시킨 후, 외부표면에 15분 동안 물 분사하며 물 분사기는 패널 전체에 걸쳐 물을 균등하게 뿌릴 수 있도록 위치해야 한다.

내부 열충격 시험은 외부 열충격 시험과 유사하게 PV/T 시스템 집열기에 열매체를 채우지 않은 상태로 실외 또는 인공 태양 아래에 설치하고 일사량 강도는 최소 850 W/m2 이상에서 주위온도 10℃ 이상의 조건에서 시험이 진행되어야 하며 유량은 PV/T 시스템의 투과체 유효 면적당 최소 0.02 kg/s으로 한다. 1시간 이상 850 W/m2 노출시킨 후, 5분간 10℃ 이하의 물을 PV/T 시스템 내부로 공급한다. Fig. 9와 같이 외부 및 내부 열충격 시험을 수행하였다. 내환경 시험은 시험품이 노출될 수 있는 기후 조건과 물리적 부하를 시험실에서 모사하여 수행하는 시험으로써 판정 기준은 내환경 시험 이후 시험품의 외형적인 손상이 없어야 하고 시험품 본연의 기능 및 성능이 유지되어야 한다. 본 연구에서 수행한 PV/T 내환경 시험들에서 외형적인 손상이 없었고 모든 내환경 시험이 이후 수행한 성능 시험에서도 Fig. 10과 같이 일사량이 899.7 W/m2 때 전력 출력이 142.0 W/m2 이고 열량 출력은 690.5 W/m2 으로 정상적으로 작동하는 것을 확인하였다.

4.3 안전성 평가

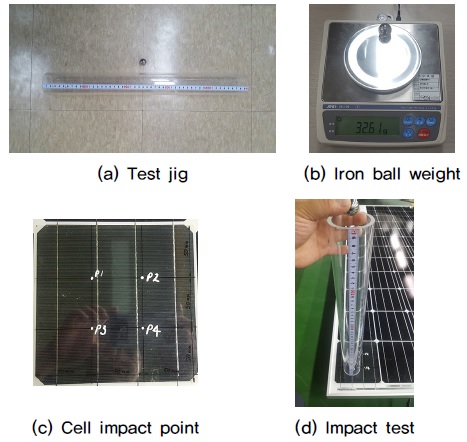

안전성 평가는 PV/T 시스템의 사용 기간 동안 노출될 수 있는 안전에 관련된 사항과 패널 자체에 심각한 손상을 줄 수 있는 사항에 대해 내성을 평가하는 것으로 내압 시험은 빛이 차폐된 상태에서 5~40℃의 주위 온도에서 시험을 실시하며 시험에서 인가하는 압력은 제조자가 명시한 최대 작동 압력의 1.5배가 되어야 하고 시험 시간은 가압한 이후 15분(±5%)동안 유지해야 하고 시험 중 또는 후에 누설 및 부풀음, 뒤틀림 등이 이 없어야 하는데 Fig. 11과 같이 수행한 내압 시험에서 특이한 이상은 없었다. 내충격 시험은 실외에 설치되는 PV/T 시스템에 우박 등에 의해 실제적인 충격을 받았을 때 이상 유무를 확인하는 시험으로 PV/T 시스템을 수평으로 설치하고 32 g의 쇠구슬을 500 mm 이상의 높이에서 떨어뜨려 충격을 가한 후 패널에 외형적인 손상이 없는지 확인하는 것으로 PV/T 시스템의 태양광 셀 변에서 50 mm 이내 모서리에서 100 mm 이내로 72개의 셀에서 4개 포인트씩 충격 위치를 변경시키며 Fig. 12와 같이 내충격 시험을 수행하였고 내충격 시험에서 외형적인 손상이 없었다

기계적 부하 시험은 실외에 설치된 PV/T 시스템이 겨울철 눈이 쌓일 때 그 무게 등에 의해 견딜 수 있는지 여부를 확인하는 시험으로 PV/T 시스템을 수평으로 설치하고 시험을 수행하며 시험을 진행하는 동안 PV/T 시스템의 전기적 특성을 시험 전후로 측정한다. PV/T 시스템의 전면에 부하 하중이 2,400 N/m2이 될 때까지 천천히 증가시키고 하중이 부여된 상태에서 1시간 이상 유지하며 총 3회 반복하여 수행하였다.

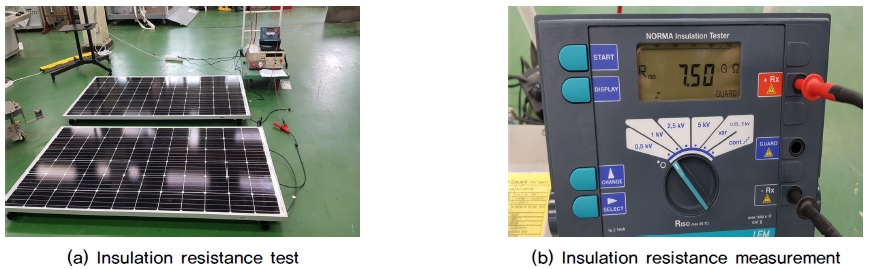

절연 저항 시험은 PV/T 시스템의 비충전 금속 부를 접지하고 전원인가부와 외함 등의 비충전 금속부 사이에 프로브(probe)를 통해 절연저항계를 연결하고 DC 500 V의 시험전압을 인가하고 절연 저항을 측정하는 것으로 절연 저항값은 50 MΩ 이상이어야 하는데 수행한 절연 저항 시험에서 시험품 2대의 저항값은 각각 5.50 GΩ과 7.50 GΩ으로 측정되었다.

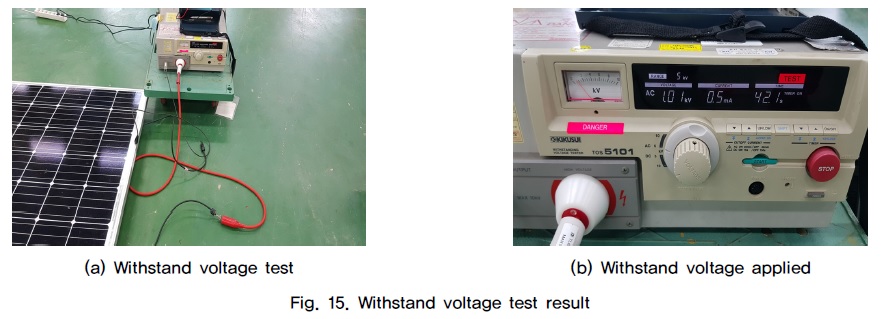

내전압 시험은 PV/T 시스템의 전원인가부와 비충전 금속부 사이에 프로브(probe)를 통해 내전압 시험계를 연결하고 상용 주파수 60 Hz, 사인파 1,000 V의 시험전압을 0 V에서 규정된 상승 비율로 시험전압까지 상승시킨 후 1분간 유지하였을 때 절연 파괴 현상이 발생하지 않아야 하는데 수행한 내전압 시험에서 시험품의 절연이 파괴되는 현상은 발생하지 않았다.

4.4 신뢰성 평가 결과 분석

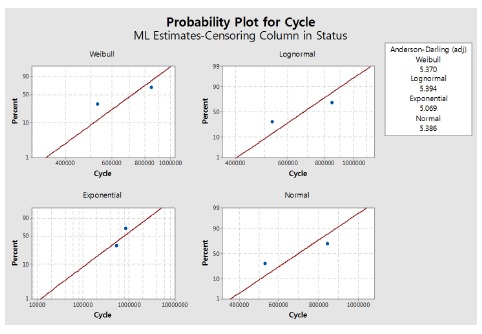

PV/T 시스템의 수명 시험은 최고 사용 압력(3.5 bar)을 반복적으로 인가하는 방법으로 수행하였으며, 4대의 PV/T 시스템에서 2대는 고장(누수)이 발생할 때까지 평가하여 고장이 발생한 사이클을 도출하였고 2대는 고장이 발생하지 않은 상태에서 중단하여 관측중단 사이클을 각각 Table 6과 같이 도출하였다. 그리고 통계분석 프로그램으로 고장 데이터에 대한 신뢰성 분석을 수행하였는데 먼저 분포의 적합도를 Fig. 17과 같이 분석하였다. 관측중단 데이터를 포함하고 있기에 추정 방법으로 AD(anderson-darling)값을 기준으로 적합한 분포를 결정하는 최대우도법(maximum likelihood estimation; MLE)을 적용하였고[16], 일반적으로 AD값이 작은 분포가 적합한 분포로 판단되지만 분석에 고려된 4가지 분포(와이블 분포, 대수정규 분포, 지수 분포, 정규 분포)의 AD값 차이가 크지 않고 전자 제품 및 기계류 제품의 수명 분포를 나타내는데 적합한 확률분포인 와이블 분포[17]를 PV/T 시스템의 수명 분포로 선정하였다. 와이블 분포의 신뢰도 함수는 식 (4)와 같으며[18], 여기서 β는 형상모수, η는 척도모수 또는 특성수명이라고 한다.

| (4) |

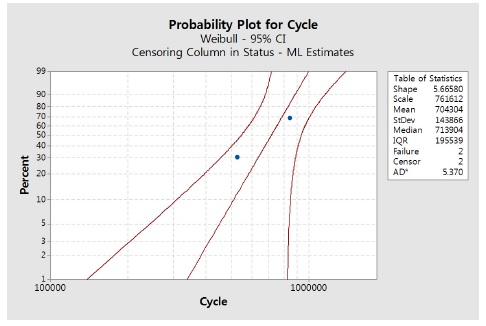

PV/T 시스템의 수명에 대한 신뢰성 분석은 Fig. 18과 같다. 분석 결과로부터 PV/T 시스템의 형상 모수는 5.6658, 척도 모수는 761,612사이클, 평균 수명(MTTF)는 704,304 사이클이다. 또한 B10 수명은 식 (5)을 이용하여 추정치를 계산하면 511,963사이클이 된다.

| (5) |

많은 수량의 PV/T 시스템에 대한 고장 데이터를 도출하지 못하였지만 도출한 고장 데이터와 관측 중단 데이터를 바탕으로 PV/T 시스템의 반복 압력에 의한 수명 평가에 대해서 통계 소프트웨어를 활용한 신뢰성 분석으로 형상 모수, 척도 모수, 평균 수명, B10 수명 데이터를 각각 도출하였다. 그 결과를 정리하면 Table 7과 같고 평가를 수행한 PV/T 시스템에 대한 신뢰성 데이터로 B10 수명의 95% 신뢰하한이 308,577사이클이고 95% 신뢰상한이 849,403 사이클로 이는 신뢰수준 95%에서 B10 수명이 최소한으로 308,577사이클을 보장할 수 있다는 것을 의미한다. 또한 이 결과는 향후 신뢰성 평가를 수행할 다른 PV/T 시스템에 대한 신뢰성 기초 및 비교 데이터로 활용이 가능할 것으로 판단된다.

5. 결 론

PV/T 시스템은 그 동안 해외에서만 개발되고 사용되었지만 이제 국내에서도 개발되었고 태양광 에너지 및 태양열 에너지를 동시에 취득할 수 있는 장점으로 향후 신재생에너지 사용이 확대 적용되면 더 많은 국내 업체에서 개발되고 사용될 것으로 전망되기에 국내에서 개발되는 PV/T 시스템에 대한 신뢰성 평가를 통한 신뢰성 확보가 이루어져야 한다. 이에 본 연구에서는 국내에서 개발된 PV/T 시스템에 대한 신뢰성 평가를 추진하였고 아래와 같은 결과를 얻었다.

- 1) PV/T 시스템은 PV 패널과 태양열 집열기가 결합된 제품으로 각각에 대한 평가 기준이 있었지만 결합된 제품에 대한 기준이 없었기만 먼저 신뢰성 평가기준을 제정하였고 기준에 맞게 시험장비를 설계와 제작하여 PV/T 시스템에 대한 성능 및 수명, 내환경, 안전성에 대한 신뢰성을 검증하였다.

- 2) PV/T 시스템의 중요한 성능 지표인 전력 출력과 열량 출력에 대해 가속 수명 시험 전후에 대한 출력치를 비교해 보면 전력 출력은 다소 감소하는 경향이 있지만 열량 출력은 별로 차이가 없었는데 이는 열량의 경우 시험 당일의 일사량의 조건과 함께 외기 온도에 의해서도 그 영향을 받기 때문인 것으로 이를 해결하기 위해서는 항온항습되는 실험실에서 시험 마다 일정한 일사량 조사가 가능한 태양 시뮬레이터(Solar Simulator)에 의해서 성능에 대한 평가가 필요한 것으로 판단된다.

- 3) 본 논문의 대상인 PV/T 시스템의 신뢰성 검증을 위해 신뢰성 시험 항목에 대한 배분과 시험 순서를 결정하였고, 성능 시험 및 가속 수명 시험, 내환경 시험, 안전성 시험을 각각 수행하여 신뢰성 기준을 만족하는지 확인하였으며 수명 시험을 통해 취득한 데이터를 신뢰성 분석하여 형상 모수(β) 5.6658과 95% 신뢰하한에서 B10 수명 308,577사이클을 얻었다.

PV/T 시스템의 신뢰성 검증을 위한 총 16개 신뢰성 시험 항목을 구성된 신뢰성 기준에 따라 시험장비 설계 및 제작과 실제 평가에 많은 시간과 노력을 소요하여 검증을 수행하였고 이를 통해 획득한 데이터는 향후 다른 PV/T 시스템의 신뢰성 검증에 활용할 수 있을 것이라 판단된다. 하지만 수명 시험을 가속하여 진행하였지만 실제 현장 사용에서 취득되는 데이터와 다소 차이가 있었는데 이를 해소하기 위해 수명 시험을 재구성할 필요가 있는 것으로 판단된다. 차후 연구에서는 기존의 반복 압력의 인가에 의한 가속 수명 시험에 열적 노화의 인자를 추가적으로 포함한 가속 수명 시험을 재추진하여 PV/T 시스템의 신뢰성 검증을 더욱 향상시키고자 한다.

Nomenclature

| tn : | fault-free test time |

| B : | B life |

| CL : | confidence level |

| n : | sample quantity |

| p : | unreliability |

| β : | shape parameter |

| P : | heat energy, W |

| V : | voltage, V |

| I : | electric current, A |

| Q : | heat energy, W |

| : | cyclic water capacity, kg/s |

| cp : | specific heat, J/kg・℃ |

| T : | water temperature, ℃ |

| t1 : | cycles |

| R(t1) : | reliability |

| : | scale parameter |

Subscript

| i : | inlet |

| o : | outlet |

| 100p : | 100pth percentile |

Acknowledgments

본 연구는 한국에너지기술평가원(KETEP)의 산업기술혁신사업(신재생에너지핵심기술개발사업)의 일환으로 수행되었습니다.

References

-

Tripanagnostopoulos, Y., Nousia, T.H., Souliotis, M., and Yianoulis P., 2002, “Hybrid photovoltaic/thermal solar Systems”, Solar Energy, 72(3), 217-234.

[https://doi.org/10.1016/S0038-092X(01)00096-2]

- Kim, J.H. and Kim, J.T., 2007, “The performance comparison of PVT system through literature review”, Journal of Korean Institute of Architectural Sustainable Environment and Building Systems, 1(2), 15-21.

-

Euh, S.H., Lee, J.B., Choi, Y.S., and Kim, D.H., 2012, “The performance and efficiency analysis of a PVT system compared with a PV module and a solar collector”, J. Korean Solar Energy, 32(2), 1-10.

[https://doi.org/10.7836/kses.2012.32.2.001]

-

Park, T.K., Kim, D.H., Kim, J.H., Lee, K.C., Chang, M.S., Lee, K.C., and Choi, Y.D., 2019, “Experimental study to predict the performance of solar photovoltaic and thermal collector panels”, New. Renew. Energy, 15(2), 42-51.

[https://doi.org/10.7849/ksnre.2019.6.15.2.042]

-

Fan, J., Seng, T.P., Hua, G.L., On, L.K., and Loh K., 2016, “Design and thermal performance test of a solar photovoltaic/thermal (PV/T) collector”, Journal of Clean Energy Technologies, 4(6), 435-439.

[https://doi.org/10.18178/JOCET.2016.4.6.327]

- Kim, Y.H. and Shim, K.S., 2013, “Efficiency computation and failure detection of solar power generation panels”, Journal of KIISE : Computer Systems and Theory, 40(1), 1-7.

-

Chow, T.T., He, W., and Ji, J., 2006, “Hybrid photovoltaic-thermosyphonwater heating system for residential application”, Solar Energy, 80(3), 298-306.

[https://doi.org/10.1016/j.solener.2005.02.003]

-

Lee, K.S., Lee, E.J., and Kang E.C., 2016, “Experimental study on the PVT inlet water temperature dependant power efficiency characteristics”, New. Renew. Energy, 12(3), 31-35.

[https://doi.org/10.7849/ksnre.2016.9.12.3.31]

- Kim, S.M., Kim, J.H., and Kim, J.T., 2019, “An experimental study on thermal and electrical performance of an air-type PVT collector”, J. Korean Solar Energy, 39(2), 23-32.

-

Her, E.J., Bae, S.M., Kim, J.M., and Nam, Y.J., 2019, “Feasibility analysis based on energy simulation of PVT hot water system”, Korean J. Air-Cond. Refrig. Eng., 31(7), 312-321.

[https://doi.org/10.6110/KJACR.2019.31.7.312]

- Yu, J.S., Kim, J.H., and Kim, J.T., 2019, “A study for improving thermal performance according to variables of perforated baffle in air-type PVT collector”, J. Korean Solar Energy, 39(6), 83-91.

- ISO 9806, 2017, “Solar energy - Solar thermal collectors- Test methods”, International organization for standardization.

- IEC 61215, 2005, “Crystalline silicon terrestrial photovoltaic (PV) modules - Design qualification and type approval”, International Electrotechnical Commission.

- KORAS, 2018, “PV/T composite panel”, RS-KORASKIMM-260. https://rac.kimm.re.kr/html/info/info03_01.php

-

Chang, M.S., Park, T.K., Sung, B.J., and Choi, B.O., 2015, “Life prediction of brazed plate heat exchanger based on several accelerated life test data”, J. Mech. Sci. Technol., 29(6), 2341-2348.

[https://doi.org/10.1007/s12206-015-0526-y]

- Kim, S.I., Park, M.Y., and Park, J.W., 2010, “A comparison of estimation methods for Weibull distribution and type I censoring”, J. Korean Soc. Qual. Manag., 38(4), 480-490.

- Bertsche, B., 2008, “Reliability in automotive and mechanical engineering”, Springer.

- Elsayed, A.E., 2012, “Reliability Engineering”, 2nd ed., WILEY.