Online publication date 03 Dec 2020

3D S 전극을 활용한 고에너지밀도 전지 연구

Copyright © 2020 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The possibility of conversion to the RC-MAT propulsion system (gasoline engine → electric motor) was studied. However, as commercial battery capacities are low. it is not possible to change the propulsion system. Nevertheless, development of nex-generation batteries is necessary for high capacity and high energy density. Although Li/S batteries are theoretically suitable as new generation batteries, these batteries are not composed of only Li and S. Hence, ensuring high energy density can be difficult. Moreover, electrolytes are important components in the study of energy density; hence, the battery by Li2S8 Molarity was sorted. There are no studied on its various electrode components. In this study, a Li/S battery was fabricated using an assorted 3D sulfur electrode of high energy density and its electrochemical properties were studied. The Li/S battery has a high energy density of 468 Wh/kg at 1.28 M Li2S8 (A805-1.28). Its capacity rapidly decreased after 1 cycle with more than 1 M Li2S8.

Keywords:

Li/S battery, High energy density battery, RC-MAT, 3D S electrode키워드:

Li/S 전지, 고에너지밀도 전지, 소형 대공표적기, 3차원 전극1. 서 론

항공 분야에서는 지구온난화를 초래하는 화석연료 대신 전기 동력을 사용하는 친환경 추진방식 개발이 진행되고 있다[1]. 국방 분야에서도 무인항공기 추진방식을 화석연료 대신 전동모터로 대체하고 있다. 이러한 흐름에 발맞추어, 발칸포 사격 시험을 위해 사용되는 소형 대공표적기(RC-MAT)도 추진방식을 가솔린 엔진에서 전기모터로 전환되고 있다. 가솔린 엔진을 사용하면 소음이 심하고 플러그, 점화장치, 시동 스타터 등 지원 장비가 필요하다. 따라서 추진 방식을 전동모터로 변경하면 이러한 문제를 해결할 수 있다. 전환 시, 문제점이 될 수 있는 부분인 비용, 추력 시스템 효율성에 대한 사전조사를 수행하였다. 전동 모터, 이차 전지 모터 컨트롤러의 가격이 비싸다는 단점이 있었지만, 현재 대량 생산으로 인해 이러한 문제점을 해결할 수 있었다. 가격을 비교하여 동일한 단가로 납품 가능함을 확인하였다. 무게 당 효율 또한 전기모터로 전환 시 2배 이상 높은 것을 확인하였다. 이러한 사전 조사를 통해 긍정적인 효과를 확인한 후, 시제품을 제작하고 비행시험을 수행하였다. 추진 방식을 변경하기 위해서는 비행시간 및 속도, 선회 가능 유무 등 아래 Table 1에 제시되어있는 다양한 성능을 만족시켜야 한다. 소형 대공표적기 비행시간 조건이 10분인 모델을 모델 A로 비행시간 조건이 30분인 모델을 모델 B로 명명하였다.

상용화된 이차전지의 최대 전압 및 용량은 22.2 V, 10,000 mA로 제한적이므로 비행시간을 만족시키기 어려웠다. 따라서, 국방 분야에서도 높은 용량을 가지는 고에너지밀도 전지에 대한 연구 및 개발이 필요하다.

Li/S전지는 2,600 Wh/kg이라는 높은 이론 에너지 밀도를 가질 수 있다. 왜냐하면 음극으로 사용하는 Li(3,862 mAh/g)과 양극으로 사용 S(1,672 mAh/g)는 높은 이론 용량을 가지기 때문이다[2~6]. Li/S 전지 연구는 국내뿐만 아니라 국외에서도 활발하게 연구되고 있다. 영국 국방부는 $8.9 Million(약 108억원)를 투자했고, 프랑스 Safran사는 $9 Million(약 109억원)를 투자하였다[7,8]. 하지만 고에너지 밀도를 구현하기 위해서는 많은 어려움이 있다.

Li/S전지는 Li과 S만으로 제조할 수 없다. S는 부도체이므로 전극을 제조할 때, 도전재와 결합재가 필요하다. 그 이외에도 집전체, 전해질, 분리막 등의 다양한 구성요소가 필요하다. 그러므로 에너지 밀도를 증가시키기 위해서는 용량, 활물질의 무게, 전압은 증가시키면서 그 외의 전지를 구성하는 성분의 무게는 감소시켜야 한다. S의 이론 용량은 1,672 mAh/g으로 한계가 있고 전지의 전압은 물질의 고유한 성질이므로 증가시키기 어렵다. 따라서 대부분 양극의 활물질 함량을 증가시키는 연구가 많이 진행되고 있다. 활물질인 S의 함량을 증가시키기 위해 3D 카본 펠트를 활용하여 3D S 전극을 제조하고 에너지밀도를 높이는 연구를 하였다[9~12].

2. 실험 방법

2.1 소형 대공표적기 추진방식 전환

NTM 42-58, NTM 50-50, X3525 등 3개의 모터와 14 × 7, 12 × 12, 13 × 6.5 길이별 프롭을 각각 매칭시켜 최대추력(스로틀 100%)에서의 단위 출력당 추력 효율을 산정하였다.

2.2 고에너지밀도 전지 제작

2.2.1.1 3D S 전극 제조

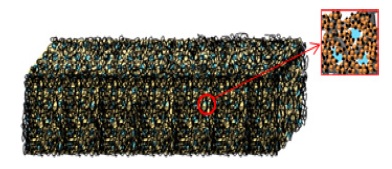

활물질로 사용된 S, 결합재(PVdF), 도전재(MWNT, AB), 용매(NMP)를 Planetary 볼밀을 이용하여 300 RPM의 속도로 3 시간 동안 혼합하여 균질한 슬러리를 얻었다. 혼합된 슬러리를 3D 집전체인 카본 펠트 속에 주사하여 3D S 전극을 제조하였다. 제조된 전극은 용매를 건조하기 위해 60℃ 오븐에서 3일 동안 건조하였다. Table 3 Electrode slurry ratio와 같이 슬러리의 S, 도전재, 결합재의 비율을 다양하게 제조하였고, 다양한 조성의 전극을 분류하기 위해 Table 3 Naming과 같이 명명하였다. Li은 충분히 공급된다는 가정하고 용액의 부피는 전해질의 부피로 가정하여 산정한 Li2S8 몰농도 값이다. 이렇게 다양한 조성으로 제조된 S 전극의 S 함량은 7.56~33.66 mg/cm3이다. Fig. 2는 3D S 전극의 모식도이다.

2.2.1.2 Li/S 전지의 조립

Swagelok cell로 Li전극/액체전해질(0.25 M LiTFSI + DME/DOL(2:8 vol %)+0.1 M의 LiNO3)/분리막(Celgard2400)/액체전해질/S 전극 순으로 적층하여 제조하였다. 전지 제작의 모든 과정은 Ar 분위기의 Glove box 내에서 실시하였다.

2.2.2 Li/S 전지의 특성 조사

원료물질의 표면형상과 3D S 전극의 S 분포를 확인하기 위해 주사 전자 현미경(Scanning Electron Microscopy, Energy Dispersive x-ray Spectrometer)을 사용하여 관찰하였다. Li/S 전지의 전기화학특성을 확인하기 위해 1.5∼2.8 V의 종지전압(Cut-off-voltage)에서 500 μA/cm2 전류밀도로 충・방전 시험을 상온에서 수행하였다. S 전극의 방전 전후의 저항값을 측정하기 위해 EIS를 측정하였다. 임피던스는 1 MHz∼10 mHz의 주파수 범위에서 시행하였다.

3. 결과 및 고찰

3.1 소형 대공표적기 추진방식 전환 가능성 분석

Table 4, 5, 6은 NTM 42-58, NTM 50-50, X3525 모터의 최대출력(스로틀 100%)에서 프롭별 추력테스트 결과이다.

NTM 42-58, NTM 50-50, X3525 모터 중 최대출력(스로틀 100%)에서 효율이 가장 좋은 NTM 42-58 모터를 소형 대공표적기에 적용하였다.

아래 5개 임무 프로파일로 비행테스트를 하였다. 이륙 후 대기 없이 바로 임무를 수행하는 경우와 대기 후 임무를 수행하는 경우로 나누어 수행하였다. 임무 대기는 일정한 속도로 선회하면서 대기하였다.

- 1) 전지 A(5,180 mAh), 임무 대기(속도 75 km/h), 표적 임무(속도 150 km/h), 전체 시간 30분

- 2) 전지 A(5,180 mAh), 표적 임무(속도 150 km/h), 전체 시간 9분

- 3) 전지 B(10,000 mAh), 임무 대기(속도 75 km/h), 표적 임무(속도 150 km/h), 전체 시간 30분

- 4) 전지 B(10,000 mAh), 임무 대기(속도 75 km/h), 표적 임무(속도 150 km/h), 전체 시간 60분

- 5) 전지 B(10,000 mAh), 표적 임무(속도 150 km/h), 전체 시간 16분

5번째 임무 프로파일을 통해 모델 A의 비행시간 조건 10분은 만족할 수 있었지만 모델 B의 비행시간 조건 30분은 만족 시킬 수가 없음을 확인하였다. 소형 대공표적기 추진방식 전환은 모델 A만 가능함을 알 수 있었다. 따라서 더 높은 용량을 가진 고에너지 밀도 전지가 개발되어야만 모델 B도 전환할 수 있음을 알 수 있었다.

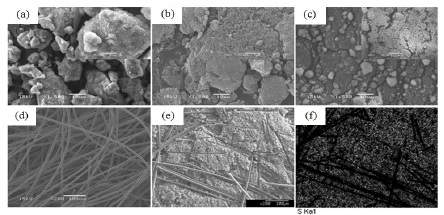

Fig. 3은 주사 전자 현미경으로 S, MWNT, PVDF, 카본 펠트와 같은 원료물질과 S 전극의 표면 형상을 관찰한 것이다. (a), (b), (c), (d)를 통해 원료물질의 형상을 확인할 수 있었다. (e)는 유황 전극의 표면 형상이며, 주사기로 주입한 슬러리(활물질 + 도전재 + 결합재)가 3D 카본 펠트의 빈공간에 균질하게 주사되었는지를 확인하였다. (f)는 S전극의 Elementals mapping한 결과이다. 부도체인 S가 국부적으로 분포되어 전기전도성을 가지지 못하여 용량손실이 발생할 가능성을 확인하기 위해 S분포를 확인하였다. S는 골고루 분포되어 있었다.

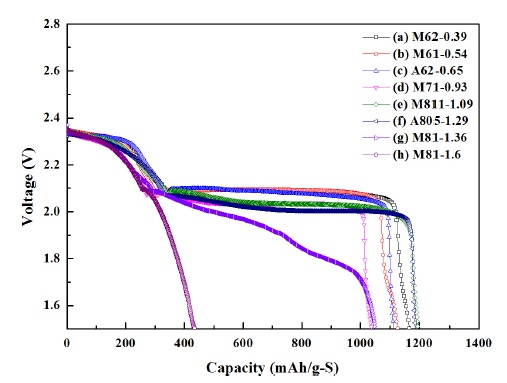

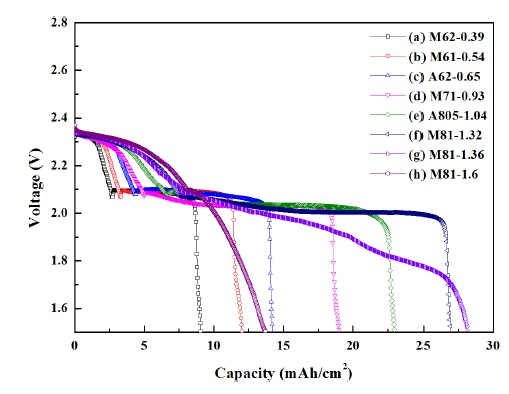

Fig. 4는 S의 그램 당 첫 번째 방전 용량을 나타내고 Fig. 5는 면적 당 첫 번째 방전 용량을 나타내었다. 1.35 M Li2S8 미만의 몰농도를 가지는 전지에서는 상부/하부 평탄구간을 모두 뚜렷하게 가지고 있었다. 1.35 M Li2S8 이상의 몰농도를 가지는 전지에서는 상부 평탄구간은 뚜렷하지만 하부 평탄구간은 뚜렷하게 나타나지 않았다.

First capacity (mAh/g-S) of Li/S Cell accor ding Li2S8 Molarity ; (a) M62-0.39, (b) M61-0.54, (c) A62-0.65, (d) M81-0.93, (e) A825-1.04, (f) M 81-1.32, (g) M81-1.36, and (h) M81-1.6

First capacity (mAh/cm2) of Li/S Cell accor ding Li2S8 Molarity ; (a) M62-0.39, (b) M61-0.54, (c) A62-0.65, (d) M81-0.93, (e) A825-1.04, (f) M 81-1.32, (g) M81-1.36, and (h) M81-1.6

1.35 M Li2S8를 기준으로 상부/하부 평탄구간에 속하는 용량을 Table 7에 나타내었다. 뚜렷한 평탄 구간을 2개 가지는 1.35 M Li2S8 낮은 몰농도와 상부 평탄구간만 뚜렷하게 가지는 1.35 M Li2S8 이상의 몰농도로 나누어 상부/하부 평탄구간에 속하는 용량의 평균값을 구한 것이다. 1.35 M Li2S8 보다 작은 Li2S8몰농도를 가지는 구간은 상부 평탄 구간에 속하는 용량이 304 mAh/g-S, 하부 평탄 구간에 속하는 용량이 850 mAh/g-S였으며, Li2S8의 몰농도가 1.35 M 이상일 때는 상부 평탄 구간에 속하는 용량이 260 mAh/g-S, 하부 평탄 구간에 속하는 용량이 477 mAh/g-S이었다. Li2S8의 몰농도가 1.35 M 이상일 때는 1.35 M Li2S8 보다 작은 Li2S8몰농도를 가지는 구간보다 상부 평탄구간의 용량도 14% 줄어들고 하부 평탄 구간에 속하는 용량이 44%가 줄어들었다. 그러므로상부 평탄구간에 비해 하부 평탄구간에 속하는 용량이 많이 줄어드는 것으로 보아 Li2S/Li2S의 석출이 일어나는 과정에서 문제가 생겨, 유황의 함량이 많아지면 용량이 줄어드는 것을 확인할 수 있었다.

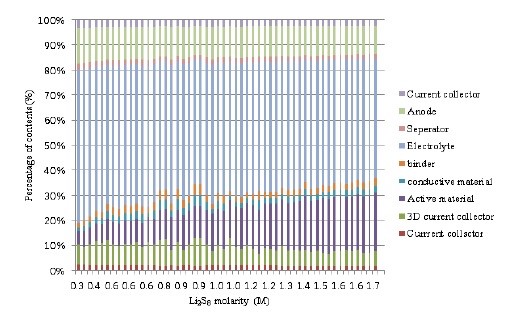

Fig. 6은 Li2S8 몰농도에 따른 전지 구성요소의 무게비를 나타낸 것이다. 구성요소 중 전해질이 가장 큰 무게비율을 가지고 있었다. 따라서, 고에너지밀도 전지를 제작하기 위해서는 전해질의 최적화가 중요한 요소임을 확인할 수 있었다. 이때, 에너지밀도는 Fig. 6에 나와 있는 모든 구성요소의 무게를 측정하여, 식 (1)에 대입하여 구한 값이다. 집전체는 알루미늄 포일을 전극의 크기로 펀칭한 것이고, 3D 집전체는 카본 펠트의 무게이다.

| (1) |

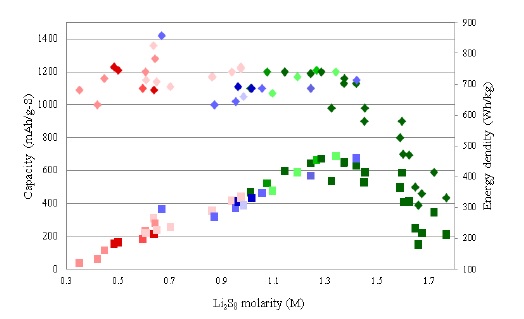

Fig. 7은 다양한 조성으로 제조한 전극을 Li2S8의 몰농도에 따라서 용량과 에너지 밀도를 나타낸 그래프이다. Li2S8의 몰농도가 증가한다는 것은 모든 조건에서 전해질의 양이 동일하므로 유황의 함량이 증가한다는 것을 의미한다. 0.3 M∼1.7 M에서 1.37 M까지 Li2S8의 몰농도가 증가하면 1,000 mAh/g이상의 용량을 유지하였다. 따라서, 유사한 용량을 유지하지만 유황의 함량이 증가하므로 전지의 에너지 밀도가 계속해서 증가하였다. 1.4 M Li2S8부터는 용량이 감소하여 몰농도가 증가하여도 에너지 밀도는 감소하였다. 1.09 M에서 1.54 M까지 400 Wh/kg이상의 높은 에너지 밀도 나타내었다. 1.28 M일 때, 1,200 mAh/g의 용량을 가지며 468 Wh/kg이라는 제일 높은 에너지 밀도를 나타내었다. 전극의 조성, 도전재의 종류, 황의 함량에 상관없이 Li2S8의 몰농도만이 용량과 에너지 밀도에 영향을 주는 것을 확인할 수 있었다. 그러므로 고에너지 밀도 건지를 제조하기 위해서는 Li2S8의 몰농도를 고려해야하는 것을 알 수 있었다.

하부 평탄구간이 사라지는 이유에 대해 연구하기 위하여 M81전극을 Table 8과 같이 1.35 M Li2S8 미만의 몰농도와 1.35 M Li2S8 이상의 몰농도로 구분하고 명명하였다. 각 명명된 샘플에 대해 전기화학적 특성을 분석해 보았다.

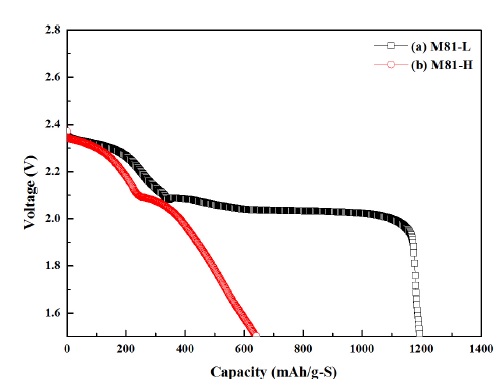

Fig. 8은 M81-L과 M81-H의 초기 방전 곡선이다. M81-L은 상부/하부 평탄 구간을 뚜렷이 가지며 1,200 mAh/g-S의 용량을 나타내었다. M81-H는 상부 평탄 구간이 가지는 용량도 줄어들고 하부 평탄 구간이 사라졌다. 또한 용량도 641.44 mAh/g-S으로 줄어들었다.

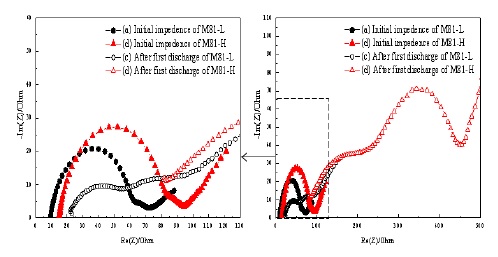

Fig. 9와 같이 방전 전후의 저항을 측정하였다. M81-L과 M81-H의 초기 방전 전후의 저항을 비교한 것이다. 초기 임피던스도 M81-H가 M81-L보다 전극에 의한 저항이 컸으며, 초기 방전 후에도 전극에 의한 저항이 급격하게 증가하는 것을 알 수 있었다.

AC Impedance of Li/S batteries ; initial impedances (a) M81-L, (b) M81-H, after discharge impedances (c) M81-L, and (d) M81-H

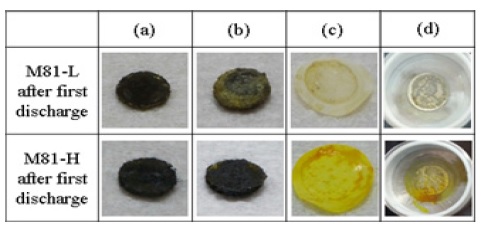

Fig. 10은 M81-L과 M81-H의 방전 후, 전지의 구성요소들의 사진이다. (a)는 집전체와 접촉한 면의 전극 표면이고 (b)는 분리막과 접촉한 면의 전극 표면이다. 분리막 쪽의 전극의 표면에서 M81-L은 노란색 고상이 거의 석출되지 않았고 M81-H는 노란색 고상이 석출되어 있었다. (c)는 분리막의 표면이다. 분리막의 색도 방전 후 유황의 함량이 적은 M81-L은 연한 노란색을 띄었고 M81-H는 노란색을 띄는 것을 확인할 수 있었다. (d)는 리튬의 표면이다. 리튬 쪽에 존재하였던 전해질의 색도 M81-L은 투명하였고 M81-H는 노란색이다. 그러므로 유황의 함량이 많은 M81-H에는 전해질의 색이 노란색으로 변한 것으로 보아 Li2S/Li2S로 석출하지 못하고 전해질 내에 Li2Sn(n=4-8)이 녹아난 상태로 존재하는 것을 확인할 수 있었다. Li2Sn(n=4-8)이 Li2S와 Li2S2로 석출되는 과정에서 문제점이 생기는 것을 확인할 수 있었다. 1.35 M Li2S8 이상의 몰농도에서 하부평탄구간을 뚜렷하게 가지는 전지를 제조하기 위해서는 Li2Sn(n=4-8) 이 Li2S와 Li2S2로 석출될 수 있는 표면적을 넓혀주어야 될 것이다.

Digital photograph images of cell components ; electrode image (a) current side, (b) separator side, (c) separator image, and (d) Lithium

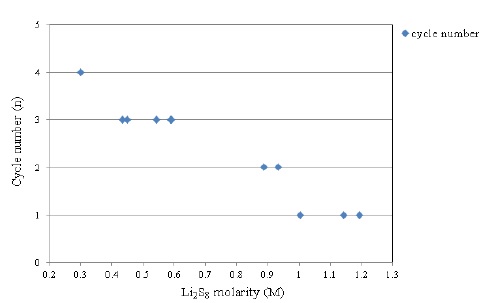

Fig. 11은 Li2S8의 몰농도에 따른 사이클 특성을 나타낸다. 0.3 M Li2S8일 때, 네 번째 사이클까지 용량이 유지되었고 Li2S8의 몰농도가 0.6 M까지는 세 번째 사이클까지 0.9 M까지는 두 번째 사이클까지 유지되었다. 1 M Li2S8이상일 때는 첫 번째 사이클 후 용량이 급격하게 감소하였다.

4. 결 론

본 연구에서는 석탄・석유 등 화석연료를 친환경 추진 방식 전환하는 세계의 흐름에 발맞추어, 발칸포 사격 시험에 사용되는 소형 대공표적기의 추진 방식 전환 가능성을 연구하였다. 사전조사를 통해 추진 방식을 가솔린엔진에서 전동모터로 전환하면 동일한 단가로 제조 가능하고 추력 시스템의 무게 당 효율도 증가시킬 수 있는 것을 확인할 수 있었다. 추진 방식을 전환하기 위해 대공표적기의 다양한 요구 성능을 만족시킬 수 있는 시제품을 제작하고 비행테스트를 수행하였다. 비행시간 조건 10분인 A 모델은 전환 가능함을 확인하였고, 비행시간 조건 30분인 B 모델은 전환이 불가능하였다. B 모델의 추진방식을 전환하기 위해서는 고에너지밀도 전지의 개발이 필요함을 알 수 있었다. 국방분야에서도 높은 용량을 가진 고에너지밀도 전지의 연구 및 개발이 필요하였다. 이론적으로 고에너지밀도를 가지는 Li/S 전지에 대하여 연구하였다. Li/S 전지는 고에너지밀도를 가지기 위해서는 전지에서 활물질인 S의 비율을 증가시켜야 한다. 활물질, 도전재, 결합재를 다양한 비율로 3D 전극을 제조하여, S 함량(7.56~33.66 mg/cm3)이 다양한 전극을 제조하였다. 증가된 S의 함량에 따라 468 Wh/kg의 높은 에너지밀도를 가지는 전지를 제조할 수 있었지만, 첫 번째 사이클 후 용량은 급격하게 감소하였다. 다양한 조성으로 제조된 전지의 물리적・전기화학적 특성 분석을 통해 전지의 에너지밀도를 더욱더 상승시키고, 사이클 특성을 개선하기 위해서는 Li2S8 몰농도가 중요한 것을 알 수 있었다.이러한 연구를 통해 전해질의 양이 고에너지밀도 전지를 제조하기 위해서는 매우 중요한 요소임을 알 수 있었다.

Subscript

| PVdF : | polyinylidene fluoride |

| MWNT : | multi-walled carbon nano tubes |

| AB : | acetyl black |

| NMP : | 1-methyl-2-pyrrolidinone |

| LiTFSI : | lithium trifluoromethane sufone imide |

| DME : | 1,2-dimethoxyethane |

| DOL : | 1,3-dioxolane |

| EIS : | Electrochemical impedance spectroscopy |

References

- Kim, K.B., Lee, B.H., and Park, P.M., 2016, “Technology trends on the electric propulsion system for aircraft”, Current Industrial and Technological Trends in Aerospace, 14(1), 70-82.

-

Manthiram, A. Chung, S.H., and Zu, C., 2010, “Lithium-sulfur batteries: Progress and prospects”, Adv. Mater., 27(12), 1980-2006.

[https://doi.org/10.1002/adma.201405115]

-

Tie, S.F., and Tan, C.W., 2013, “A review of energy sources and energy management system in electric vehicles”, Renew. Sust. Energy Rev., 20, 82-102.

[https://doi.org/10.1016/j.rser.2012.11.077]

-

Scrosati, B., and Garche, J., 2010, “Lithium batteries: Status, prospects and future”, J. Power Sources, 195(9), 2419-2430.

[https://doi.org/10.1016/j.jpowsour.2009.11.048]

-

Tarascon, J.M., and Armand, M., 2001, “Issues and challenges facing rechargeable lithium batteries”, Nature, 414(6861), 359-367.

[https://doi.org/10.1038/35104644]

-

Kang, S.H., Zhao, X., Manuel, J., Ahn, H.J. Kim, K.W., Cho, K.K., and Ahn, J.H., 2014, “Effect of sulfur loading on energy density of lithium sulfur batteries”, Phys. Status Solidi A, 211(8), 1895-1899.

[https://doi.org/10.1002/pssa.201330569]

- Wong, K., 2014, “UK advances lithium sulfur battery technology for MoD”, https://janes.ihs.com/Janes/Display/idr16956-idr-2014, .

- B. Stevenson, 2019, “Safran acquires equity interest in battery developer Oxis Energy”, https://janes.ihs.com/Janes/Display/FG_1516759-JDIN, .

-

Liu,Y.T., Han, D.D., Wang, L., Li, G.R., Liu, S., and Gao, X.P., 2019, “NiCo2O4 nanofibers as carbon-free sulfur immobilizer to fabricate sulfur-based composite with high volumetric capacity for lithium-sulfur battery”, Adv. Energy Mater., 9(11), 1803477.

[https://doi.org/10.1002/aenm.201803477]

-

Zhang, Z., Kong, L.L., Liu, S., Li, G., and Gao, X.P., 2017, “A high-efficiency sulfur/carbon composite based on 3D graphene nanosheet@carbon nanotube matrix as cathode for lithium-sulfur battery”, Adv. Energy Mater., 7(11), 1602543.

[https://doi.org/10.1002/aenm.201602543]

-

Li, M., Carter, R., Douglas, A., Oakes, L., and Pint, C.L., 2017, “Sulfur vapor-infiltrated 3D carbon nanotube foam for binder-free high areal capacity lithium-sulfur battery composite cathodes”, ACS Nano, 11(5), 4877-4884.

[https://doi.org/10.1021/acsnano.7b01437]

-

Zhou, G., Pei, S.,Li, L., Wang, D.W., Wang, S., Huang, K., Yin, L.C., Li, F., and Cheng, H.M., 2014, “Batteries: A graphene-pure-sulfur sandwich structure for ultrafast, long-life lithium-sulfur batteries”, Adv. Mater., 26(4), 664.

[https://doi.org/10.1002/adma.201470027]