가축분뇨의 신재생연료 활용을 위한 발효과정 유래 악취 저감 연구

; Cheol Woong Kim2)

; Cheol Woong Kim2) ; Dae Hwang Yu2)

; Dae Hwang Yu2) ; Gyeong Mo Lee2)

; Gyeong Mo Lee2) ; Jeung Soo Huh3)

; Jeung Soo Huh3) ; Jeong Ok Lim4), *

; Jeong Ok Lim4), *

Copyright ⓒ2019 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

When livestock manure is processed into solid fuel, it can have huge benefits. This process not only provides a new energy source but helps initiate the recycling process. However, one large hurdle to the conversion of livestock manure into renewable energy is the generation of environmentally toxic and unpleasant odorous gas from fermentation of livestock manure. In this study, we developed an optimized odor reduction system to reduce odors down to environmentally acceptable level. The odor reduction system is operated via serial steps, including chemical treatment using alkali solutions, photooxidation treatment using UV and ozone, and plasma treatment before releasing the gas into air. At each reduction step, odor gas was collected and analyzed by Ewha Environment Co., Ltd, a certified gas analysis institute. The results demonstrate that the concentrations of ammonia, hydrogen sulfide, dimethyl sulfide, and methylmercaptan, which are the main causes of odor, were reduced to lower levels than acceptable values. Dimethyl disulfide, trimethylamine, n-butyric acid, n-valeric acid, and isovaleric acid were not detected.

Keywords:

Odor reduction, New and renewable energy, Livestock manure, Manure fermentation키워드:

악취 감소, 신・재생에너지, 가축분뇨, 분뇨 발효1. 서 론

국내 육류 소비량이 증대하면서 축산업의 밀집화가 이루어지고 있다. 따라서 발생하는 축산 분뇨의 체계적인 위생 관리가 이루어지지 않아 악취가 발생되고, 구제역, 조류독감 등 가축의 질병을 유발하는 등 환경 문제를 일으키고 있다. 특히 2차 생성 초미세먼지의 전구물질인 암모니아의 주 발생원 중 70% 이상이 가축분뇨로 밝혀져 정부에서도 농축산분야에서 발생하는 암모니아 배출량을 2016년 대비해서 2022년까지 30% 감축하겠다는 목표를 세우고 저감 대책을 마련했다[1].

가축분뇨를 처리하는 방법으로는 퇴・액비화, 고형연료화, 바이오가스화하거나, 개별 처리시설에서 정화해 방류하거나 자연 증발시키는 방법 등이 있다[2]. 이 중 고형연료화는 가축분뇨를 효율적으로 처리하여 자원순화 할 수 있는 방법으로 관련 연구가 활발히 이루어지고 있어 가축분뇨의 고형연료로의 활용 가능성이 선행 연구를 통해 이미 입증됐다[3~6]. 더욱이 2018년 신재생에너지 공급인증서(REC) 인센티브 체계가 개정되어 수입 목재 칩, 바이오매스 등에 대한 지원이 없어져 가축분뇨를 활용한 고형연료의 개발이 매우 필요한 실정이다.

가축분뇨의 연료화 시스템이 농가에 널리 적용되는 데 가장 큰 장애요소 중 하나는 발효 과정에서 발생하는 악취가스에 있다. 김원태 등이 축산 유기성 폐기물 정책의 만족도를 분석한 결과 유기성 폐기물 정책 중에서 ‘악취저감기술 보급 촉진’이 필요도는 가장 높은데 비해 만족도가 낮아 우선으로 개선되어야 할 요소로 나타났다[2].

이에 본 연구에서는 가축분뇨의 발효과정 중 발생하는 악취를 저감하기 위해 악취물질의 화학적 처리, UV와 오존을 이용한 광산화 처리, 플라즈마 처리 공정을 포함한 악취저감 시스템을 개발했다. 그리고 공정을 통과했을 때, 악취 물질이 저감된 정도를 분석하고 평가했다.

본 연구에서는 가축분뇨 중 젖소의 분뇨를 수집하여 Bacillus subtilis를 포함한 고온성 우점종 미생물과 같이 온도조절장치, 교반기, 폭기 장치가 포함된 발효조에 투입해 50-55℃의 호기성 상태에서 발효시켰다.

발생되는 냄새의 분석은 지정악취와 복합악취 두 종류로 나누어 진행했다. 악취방지법에 따르면 지정악취물질은 악취의 원인이 되는 물질로서 환경부령으로 22종의 악취 물질이 지정되어 있고, 복합악취는 두 가지 이상의 악취물질이 함께 작용하여 사람의 후각을 자극해 불쾌감과 혐오감을 주는 냄새로 공기 희석 관능법으로 분석한다[7]. 본 연구에서는 환경부에 고시된[8] 22종의 지정악취 물질 중 선행 연구[9,10]에서 분류된 우사에서 주로 발생하는 악취 물질인 암모니아, 황화계열 물질, 지방산류 물질을 포함한 총 10종의 악취물질을 선택하여 분석하였다. 복합악취는 발효 직후의 가스와 악취 저감 공정을 거친 후 기체를 채취하여 비교 확인했다.

2. 악취 저감 방법 및 악취 분석

2.1 악취 저감 공정 개발

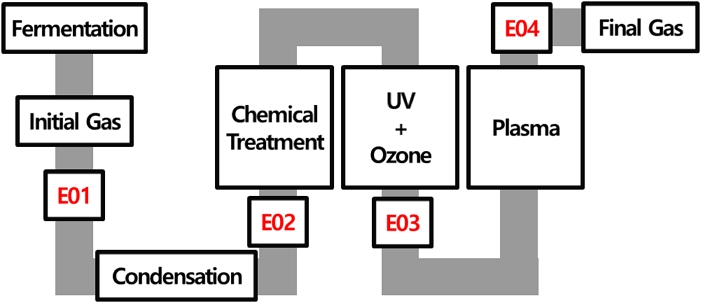

악취 저감 공정의 전체 과정을 도식화한 그림을 Fig. 1에 제시했다. 발효과정에서 발생한 기체가 관을 통해서 응축, 탄산칼륨용액을 이용한 화학적 처리, 광산화 처리, 플라즈마 처리 단계를 거치는 악취 저감 공정을 개발했다.

발효 과정에서 발생한 고온다습한 악취가 냉각수 순환장치를 통과하면서 응축이 되고, 이 과정에서 수용성 악취가 일차적으로 제거된다.

알칼리성 용액인 탄산칼륨(K2CO3) 수용액을 분무해 황화수소, 지방산 등의 산성 물질을 제거한다. 또한 탄산칼륨과 산성 물질이 반응할 때 물이 생성되므로 물에 용해되기 쉬운 악취 물질이 제거된다.

방전 램프에 자외선 파장인 253.7 nm와 오존 생성파장인 184.9 nm를 동시에 발생시켜주어 공기 중의 산소와 오존이 결합하여 광분해 되는 과정에서 다량의 OH Radical이 생성된다. 생성된 OH Radical은 다음과 같은 반응으로 암모니아와 황화수소 등의 악취 물질을 제거한다[11].

H2S + 6OH- → SO2 + 4H2O

2NH3 + 6OH- → N2 + 6H2O

저온 플라즈마 방전을 통해 악취가스 중 산소와 질소를 이온화해서 생긴 Radical로 악취 물질을 제거한다.

2.2 악취 분석

시료는 발효 직후(E01), 응축 단계 후(E02), 광산화처리 후(E03), 플라즈마 처리 후(E04) 총 4지점에서 채취했다(Fig. 1). 채취한 시료는 대구시에 소재한 환경부 지정 악취 분석 업체인‘(주)이화환경’에 의뢰해 ‘국립환경과학원 고시 제2017-17호’ 악취 공정 시험법을 기준으로 분석했다[8].

1) 지정악취 분석을 위한 시료 채취

암모니아, 황 화합물, 트리메틸아민, 지방산류 각각을 분석하기 위한 시료 채취 방법이 다르므로 아래와 같은 방법으로 시료를 채취했다.

➀ 붕산용액 흡수법

암모니아 분석을 위한 채취 방법으로 시료 채취 장치에 붕산흡수용액을 넣고 시료공기를 10 L/min의 유량으로 흡인하여 채취했다.

➁ 시료주머니 흡수법

황 화합물 분석을 위한 채취 방법으로 폴리테트라플로로에틸렌 소재로 만들어진 시료주머니에 시료공기를 10 L/min의 유량으로 흡인하여 채취했다.

➂ 산성수용액 흡수법

트리메틸아민 분석을 위한 채취 방법으로 시료채취장치의 흡수병 속에 정제수 59 mL에 진한 황산 1 mL가 혼합된 산성수용액을 20 mL를 넣고 10 L/min의 유량으로 시료공기를 흡입하여 채취했다.

➃ 알칼리수용액 흡수법

지방산류 분석을 위한 채취 방법으로 시료채취장치의 흡수병 속에 0.1 N 수산화나트륨 수용액을 10 mL를 넣고 2 L/min의 유량으로 시료공기를 흡입하여 채취했다.

2) 복합악취 분석을 위한 채취

폴리테트라플로로에틸렌 소재의 시료주머니와 펌프를 연결하여 시료 채취 전 시료를 3분간 흘려보내고, 깨끗한 시료주머니에 시료를 1회 이상 채우고 배기한 후 시료를 채취했다.

1) 지정악취 분석 방법

➀ 암모니아 분석 방법

채취된 분석용 시료용액에 페놀-나이트로프루시드 나트륨 용액과 차아염소산 나트륨용액을 가하고 암모늄이온과 반응시켜 생성되는 인도 페놀류의 흡광도를 측정하여 분석했다.

➁ 황 화합물 분석 방법

채취한 시료를 저온농축장치에 농축한 다음 탈착과정을 거친 후 기체크로마토그래피로 주입해서 분석했다.

➂ 트리메틸아민 분석 방법

바이알에 50% 수산화칼륨 수용액 5 mL를 주사기로 주입하고 마개로 밀봉 후, 채취 시료 4 mL를 주사기로 주입하고 20분 정도 반응시킨 후 바이알 상층부로 용출된 트라이메틸아민을 SPME(Solid phase microextraction) 파이버에 흡착 및 농축시킨 후 기체크로마토그래피로 분석했다.

➃ 지방산류 분석 방법

바이알에 염화나트륨 2.3 g을 넣고 2% 황산 수용액 1 mL을 가한 뒤 시료가 채취된 알칼리 수용액과 정제수를 합해 5 mL가 되도록 넣고 마개로 밀봉한 다음, 바이알을 5분 이상 흔들어 바이알 상층부로 유기산이 용출되게 했다. 용출된 기체층은 150℃로 가열된 기체크로마토그래피 주입구에서 주입하여 분석했다.

2) 복합악취 분석 방법

채취한 기체를 악취공정시험기준 ‘공기희석관능법’으로 분석했다[8].

3. 분석 결과 및 고찰

3.1 지정악취 분석 결과 및 고찰

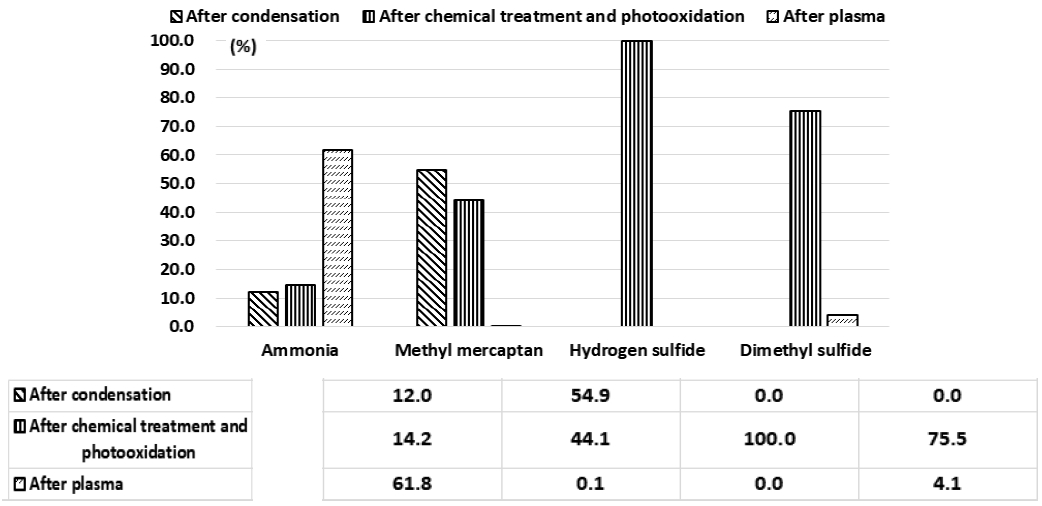

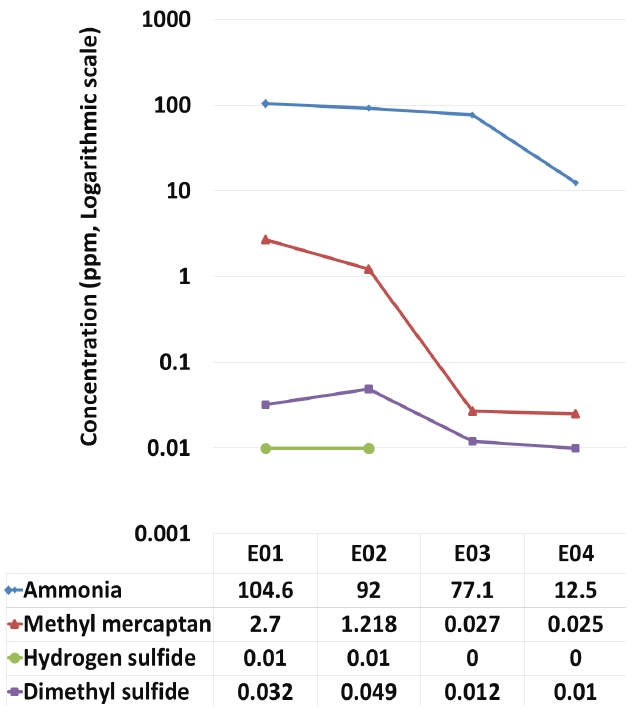

지정악취 중 10종의 악취물질 함량을 분석한 결과를 Table 1에 제시하였고, 분석한 기체 중 불검출 된 기체를 제외한 암모니아, 메틸메르캅탄, 황화수소, 다이메틸설파이드의 농도 변화를 Fig. 2에 나타냈다.

Concentration of Ammonia, Methyl mercaptan, Hydrogen sulfide, Dimethyl sulfide after the odor reduction process

악취 물질 중 악취 기여도가 가장 높은 암모니아를 분석한 결과, E01 지점에서 104.6 ppm, E02 지점에서 92.0 ppm, E03 지점에서 77.1 ppm, E04 지점에서 12.5 ppm으로 분석되어 최종 시료가 대기환경보존법[12]의 대기오염물질 배출허용기준에 따른 암모니아 배출 허용기준치인 20 ppm 이하로 나타났다. 그리고 E03에서 E04 사이의 감소 효율이 가장 높게 나타나 플라즈마를 통과했을 때 악취 감소 효과가 가장 높음을 알 수 있다.

메틸메르캅탄은 E01 지점에서 2.700 ppm, E02 지점에서 1.218 ppm, E03 지점에서 0.027 ppm, E04 지점에서 0.025 ppm으로 E02에서 E03 사이의 감소 효율이 가장 높게 나타나 화학적 처리 후 광산화 과정을 거쳤을 때 감소 효과가 가장 높음을 확인하였다. 황화수소는 E01 지점과 E02 지점에서 0.1 ppm의 농도로 나타났으나, 화학적 처리와 광산화 공정을 지나면서 제거되어 E03 지점부터는 검출되지 않았다. 다이메틸설파이드는 E01 지점에서 0.032 ppm, E02 지점에서 0.049 ppm, E03 지점에서 0.012 ppm, E04 지점에서 0.010 ppm으로 응축 과정을 거친 다음에 농도가 조금 높아졌다가 화학적 처리 과정을 거치면서 감소하였다. 대기환경보전법에 따른 황 화합물의 배출 허용 기준치는 120 ppm 이하이므로 황 화합물도 모두 허용 기준치 이하의 값으로 나타남을 확인했다.

아세트알데하이드는 E03 지점에서 앞선 지점과 기체 유량의 차이가 발생해 0.03 ppm으로 잠시 농도가 높아졌으나, 플라즈마 공정을 거치면서 다시 저감되어 최종적으로는 악취방지법에 따른 배출허용기준치[7] 이하인 0.01 ppm으로 나타났다.

그 외의 다이메틸다이설파이드, 트라이메틸아민, 지방산류는 검출되지 않았다.

분석 결과를 토대로 공정별 악취물질 제거효율을 비교하여 Fig. 3에 나타냈다. 암모니아의 경우 플라즈마 공정을 거친 후 감소 효율이 가장 높았고, 메틸메르캅탄, 황화수소, 다이메틸설파이드와 같은 황 화합물은 알칼리 수용액을 처리하고 광산화 과정을 거친 후 감소 효율이 가장 높았는데, 권우택 등이 연구한 내용을 참고했을 때[11] 황 화합물의 제거 효율이 알칼리 세정 단계에서 가장 높았으므로 본 연구에서도 광산화 처리보다는 알칼리 수용액을 이용한 화학적 처리 과정에서 황 화합물의 제거 효율이 높았을 것으로 판단된다.

3.2 복합악취 분석 결과

복합악취를 공기희석관능법으로 확인한 결과를 Table 2에 제시하였다. 복합악취는 발효 직후의 기체의 희석배수가 1,442배, 악취 저감 공정을 다 거친 기체의 희석배수가 448배로 나타나 악취가 저감됨을 확인하였다. 최종 희석배수 448배는 배출구 기준 희석배수 500배 이하로 나타나 일반 사업장 배출 허용 기준[7]에 적합한 것으로 나타났다. 지정악취 분석 결과 악취 기여도가 컸던 암모니아와 메틸메르캅탄의 농도가 급격히 감소함에 따라 복합악취 역시 감소한 것으로 분석된다.

4. 결 론

본 연구에서는 가축분뇨의 발효과정에서 발생되는 악취 물질을 저감하는 공정을 개발하였고, 이 공정에 속하는 응축, 탄산칼륨 수용액을 이용한 화학적 처리, UV와 오존을 이용한 광산화처리, 플라즈마 처리 공정을 거치면서 모든 악취 물질이 배출 허용 기준치 이하로 감소됨을 확인하였다.

악취 물질 중 악취 기여도가 가장 높았던 암모니아는 모든 공정에서 감소하였고, 특히 플라즈마 과정에서 가장 높은 감소 효율이 나타났다. 황 화합물은 염기성인 탄산칼륨 수용액을 이용한 화학적 처리와 광산화 공정에서 감소 효율이 높게 나타났다.

각 공정별 악취물질 제거효율을 비교해 본 결과, 공정별로 많이 제거되는 악취 물질의 종류가 다르므로 4단계의 처리 공정이 모두 필요한 것으로 판단되며, free radical을 발생시켜 악취를 저감시키는 공정을 단일화하는 방안에 대해 추가적인 연구와 검토가 필요하다고 본다.

이에 본 연구의 악취 저감 공정을 활용하여 축산 분뇨를 발효 시 발생하는 악취 문제를 해결함으로써 축산 분뇨의 고형연료화 시스템의 실용화와 친환경 에너지원 개발에 크게 기여할 것으로 사료된다.

Acknowledgments

본 연구는 산림청(한국임업진흥원) 산림과학기술 연구개발사업(FTIS 2017057B10-1819-AB01) 및 (주)남부발전의 지원에 의하여 이루어진 것입니다.

References

- Shin, D.W., Joo, H.S., Seo, E.J., and Kim, C.Y., 2017, “Basic research on ammonia management policy for reduction of secondary generation fine dust”, Korea Environment Institute Working Paper, 2017-09.

- Kim, W.T. and Suh, D.S., 2018, “Importance-performance analysis of the livestock organic recycling policy”, Journal of the Korea Academia-Industrial Cooperation Society, 19(12), 523-531.

- Jeong, K.H., Kim, J.K., and Lee, D.J., 2017, “Feasibility test for solidified fuel with cow manure”, J. Soil Groundw. Environ., 22(6), 112-119.

- Jeong, K.H., Lee, D.J., Lee, D.H., and Lee, S.H., 2019, “Combustion characteristics of cow manure pellet as a solid fuel source”, J. Korea Organic Resources Recycling Association, 27(2), 31-40 .

- Kim, M.S., 2014, “A study on the methodology of piggy waste pellet and the characteristics of the solid fuel”, Chonbuk National University Graduate Thesis.

-

Yu, B.K., Ju, S.Y., Kang,Y.G., and Jung, G.W., 2016, “Characteristics analysis for solid fuel from swine manure”, J. Korea Soc. Waste Manag., 33(7), 654-658.

[https://doi.org/10.9786/kswm.2016.33.7.654]

- Odor Prevention Act., [Enforcement 2019. 6. 13.] [Law No. 15655, June 12, 2018, Partially amended]

- National Academy of Environmental Sciences Notice, 2017-17.

- Jang, Y.K., Jeong, B.J., and Lee, S.H., 2004, “Investigation of odor emission characteristics and occurrence schemes in cow farm and chicken farm”, Suwon National University Livestock Research Institute.

-

Shin, H.S., Chae, J.S., Han, J.S., Park, S.S., and Jeon, J.M., 2016, “Study on sampling methods and emission characteristics of odor in swine and cattle facilities”, J. Odor Indoor Environ., 15(4), 352-367.

[https://doi.org/10.15250/joie.2016.15.4.352]

- Kwon, W.T., Lee, J.C., Kang, H.S., Kwon, L.S., Kim, H.G., and Gal1, W.M., 2015, “Odorant removing effect of a multi process – The combination of scrubber, UV, adsorption”, J. Odor Indoor Environ., 14(2), 85-92.

- Atmospheric Environment Conservation Act., [Enforcement 2020. 4. 3.] [Law No. 16306, April 2, 2019, Partially amendedt]

-

Choi Y.S., Choi S.K., Kim S.J., Jeong Y.W., Han S.Y., 2018, “Bio-SRF Production from Organic Wastes and Co-combustion of bio-SRF with Pulverized-coal”, J. New&Regenerable energy, 14(3), 37-43.

[https://doi.org/10.7849/ksnre.2018.9.14.3.037]