팜 부산물(Empty Fruit Bunch) 열수처리 액상가수분해산물의 재사용 평가

Copyright ⓒ2019 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, a hydrothermal pretreatment of an empty fruit bunch (EFB) was carried out to improve the fuel properties. The possibility of reusing the hydrolysate generated from this process was examined using three different adsorbents (XAD 4, XAD 16 resin, and activated carbon). The degradation rate was 19.46% during the hydrothermal pretreatment, which increased to 20.05-26.77% by the reuse of hydrolysate depending on the adsorbent. The inorganic compound and degradation products contained in the hydrolysate were removed by the adsorbent. In particular, the total phenolic compounds were removed effectively (3.9-49.6%) by activated carbon. The inorganic compounds were removed by activated carbon with a 2.8-12.4% removal rate. The heating value was increased slightly by the reuse of hydrolysate. Finally, the fuel properties were improved by removing the inorganic compounds and improving the heating value.

Keywords:

Empty fruit bunch, Hydrolysate, Hydrothermal pretreatment, Adsorbent, Fuel properties키워드:

팜 부산물, 액상가수분해산물, 열수처리, 흡착제, 연료 특성1. 서 론

현재 우리가 사용하고 있는 에너지는 대부분 화석연료이다. 그러나 화석연료의 한계성과 무분별한 사용으로 기후변화 및 환경오염이 발생하여 이를 대체할 수 있는 신재생에너지 개발이 필요하다.

화석연료를 대체하기 위해 탄소순환이 가능한 바이오매스를 이용하는 바이오에너지의 개발이 활발하게 이루어지고 있다. 바이오에너지 중 목재펠릿은 목재를 고밀도로 성형한 것으로 기존의 목재와 비교하여 에너지밀도 향상 및 운송비용을 절감할 수 있다[1,2]. 그러나 목재는 건축, 가구 등 다양한 목적으로 소비되고 있어 순수목재를 대체할 수 있는 목질계 바이오매스 부산물에 대한 관심이 높아지고 있다. 특히 팜나무 열매에서 오일 추출 후 생성된 부산물은 새로운 대체에너지자원으로 주목받고 있다[3,4]. 전 세계 팜 조림면적은 2015년 기준으로 약 1732만 ha에 달하여 주요 생산국인 인도네시아, 말레이시아, 태국을 중심으로 상당한 양이 수출되고 있다[5]. 팜 부산물 중 Empty Fruit Bunch(EFB)는 전체 부산물 중 약 23%를 차지한다[6].

팜오일 소비증가로 EFB의 생산량 또한 증가하고 있으며 일부 팜 농장은 EFB를 보일러 연료 용도로 활용한다. 그러나 활용되지 못하고 버려지는 EFB의 대부분은 외부에 방치되어 EFB의 분해로 메탄가스 및 악취를 유발하고 있다. 따라서 이를 해결하기 위한 EFB의 활용방안이 요구되는 실정이다[7].

EFB의 주요 구성성분은 셀룰로오스, 헤미셀룰로오스, 리그닌, 회분이다. 특히 다른 바이오매스와 비교하여 많은 양의 회분은 발열량을 저하시키고 공정효율을 감소시켜 고형연료로 직접 활용하기에는 적합하지 않다[8]. 그 중에서도 K, Na과 같은 알칼리 금속은 회분 용융점 이상의 연소온도에서 다른 무기물과 결합해 응집현상을 발생시키고 기계 내 부식을 일으킨다[9]. 따라서 EFB를 고형연료로 이용하기 위해 무기성분 제거가 필요하다.

바이오매스의 회분함량을 감소시키기 위한 방법 중 하나는 열수처리이다. 열수처리는 바이오매스의 수용성 무기성분 및 헤미셀룰로오스를 일부 제거하여 고위발열량과 에너지밀도를 높여줌으로써 바이오매스의 연료적 특성을 향상시킨다[10]. 그러나 열수처리를 대규모로 시행할 경우 다량의 물이 요구되며 다양한 분해산물을 포함하는 액상가수분 해산물이 생성된다. 이러한 액상가수분해산물을 처리하기 위해서는 수질정화 비용이 요구되어 열수처리 시 물 사용에 대한 경제성 검토가 필요하다.

본 연구에서는 EFB의 연료적 특성을 향상시키기 위해 열수처리를 실시하였다. 또한 액상가수분해산물에 남아있는 무기성분을 흡착제를 사용하여 일부 제거한 후 액상가수분해산물을 열수처리에 재사용하여 열수처리의 경제성을 확보하고자 한다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 공시재료로 ㈜건조기술에서 제공받은 팜오일 추출 및 정제를 통해 발생된 부산물인 Empty Fruit Bunch(EFB)를 사용하였다. EFB는 5mm 이하로 분쇄하여 사용하였으며 분쇄 후 시료의 초기 함수율은 8.53%였다.

2.2 열수처리

EFB의 열수처리는 고온, 고압 반응기(EMV-HT/HP600-3, EMS)에서 진행하였다. 열수처리는 전건시료 25g과 증류수 200mL(1:8 w/w)를 혼합하여 200℃, 5분, 150rpm 조건으로 수행하였으며 반응 후 반응기를 냉각하였으며 액상가수분해산물과 고형바이오매스는 여과 후 분리하여 냉장보관하였다.

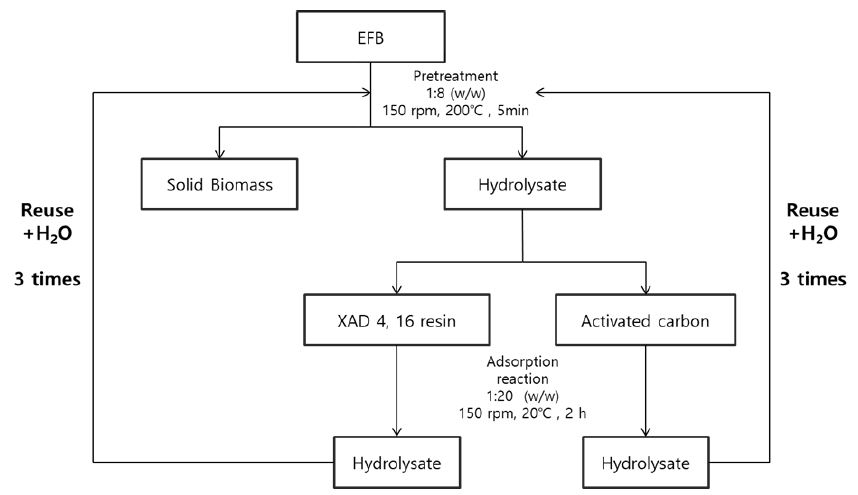

2.3 XAD 수지, 활성탄을 이용한 액상가수분해산물 재사용

액상가수분해산물에 포함된 무기물 및 분해산물 흡착을 위해 XAD 4, XAD 16, 활성탄(Activated Carbon, AC)을 사용하였다. 본 실험에서 사용한 흡착제 특성은 Table 1과 같다[11]. 흡착제의 활성화를 위해 에탄올에 24시간 침전시켰으며 증류수로 세척하여 기건 후 사용하였다. 각 흡착제는 액상가수분해산물과 1:20 비율로 혼합하여 500mL 삼각플라스크에 투입한 후 Shaking Incubator에서 20℃, 2시간 동안 150rpm으로 교반하였다. 액상가수분해산물은 여과하여 흡착제와 분리 후 열수처리에 재사용하였다(Fig. 1).

2.4 고형바이오매스 성분분석

열수처리 전 후의 EFB의 구성성분 분석은 NREL 방법(Laboratory analysis procedure determination of structural carbohydrates and lignin in biomass)을 이용하여 수행하였다[12]. 고형바이오매스의 회분함량 측정은 유기물을 완전하게 연소시키기 위해 기존의 방법(TAPPI Standard Method T211-om-02)을 변형하여 775 ± 25℃의 온도에서 6시간 동안 연소시켜 측정하였다[13].

2.5 액상가수분해산물 성분분석

액상가수분해산물에 포함된 주요 당(glucose, xylose, arbinose)과 분해산물(formic acid, acetic acid, 5-hydroxymethylfurfural(HMF), furfural)은 HPLC(Waters e2695, USA)를 이용하여 분석하였다. Refractive index detector(Waters 2414, USA)를 이용하였으며 Aminex 87 H column(300 × 7.8mm, BIO-RAD)을 사용하였다. 5mM의 H2SO4를 이동상으로 사용하여 0.6mL/min으로 55분 동안 분석하였다. Total Phenolic Compounds(TPC) 함량은 Folin-Ciocalteu’s reagent 방법을 이용하여 UV spectrophotometer(SHIMADZU, Japan)로 측정하였다[14]. 자일로-올리고머의 함량은 NREL(Laboratory Analytical Procedure: “Determination of Sugars, Byproducts, and Degradation Products in Liquid Fraction Process Samples) 방법을 이용해 수행하였다[15].

2.6 무기성분 분석

액상가수분해산물에 존재하는 무기성분은 ICP-OES (Inductively Coupled Plasma-Optical Emission Spectrometer, OPTIMA 7300 DV)로 분석하였다.

2.7 pH 및 전기전도도 측정

액상가수분해산물의 pH와 전기전도도의 변화를 측청하기 위하여 pH 측정기(Orion 3 STAR pH benchtop pH meter kit)와 Electric Conductivity(EC) 측정기(Waterproof Professional Series EC/TDS Meter, COM-100)를 사용하였다.

3. 결과 및 고찰

3.1 EFB 열수처리 후 고형바이오매스 분석

EFB 열수처리 후 분해율 및 고형바이오매스 구성성분은 Table 2와 같다. 열수처리에 의해 약 20%의 분해율을 나타냈으며 이것은 주로 헤미셀룰로오스의 분해에 의한 것으로 열수처리 후 고형바이오매스에는 글루칸과 리그닌의 함량이 상대적으로 증가하였다. 열수처리에 의해 일부 가용성 무기물이 제거되어 회분의 함량이 소량 감소되었다. 이것은 열수처리에 의한 전형적인 특징으로 선행연구에서도 확인되었다[16]. 열수처리 후 발생한 액상가수분해산물을 다시 열수처리에 사용하기 위해 XAD 수지와 활성탄을 이용하여 분해산물 및 무기성분을 제거하였다. 재사용 횟수가 증가함에 따라 분해율은 다소 증가하였는데 이것은 액상가수분해산물에 포함된 유기산(개미산, 아세트산) 및 다양한 분해산물이 수지 및 활성탄에 의해 완벽하게 제거되지 않고 액상가수분해산물에 지속적으로 축적되어 열수처리의 효율을 다소 증가시킨 것으로 판단된다[17]. 액상가수분해산물 재사용 횟수가 증가할수록 분해율이 증가하였다. 하지만 흡착제에 따른 분해율 및 EFB 구성성분의 큰 차이는 없었다.

3.2 EFB 열수처리 후 액상가수분해산물 분석

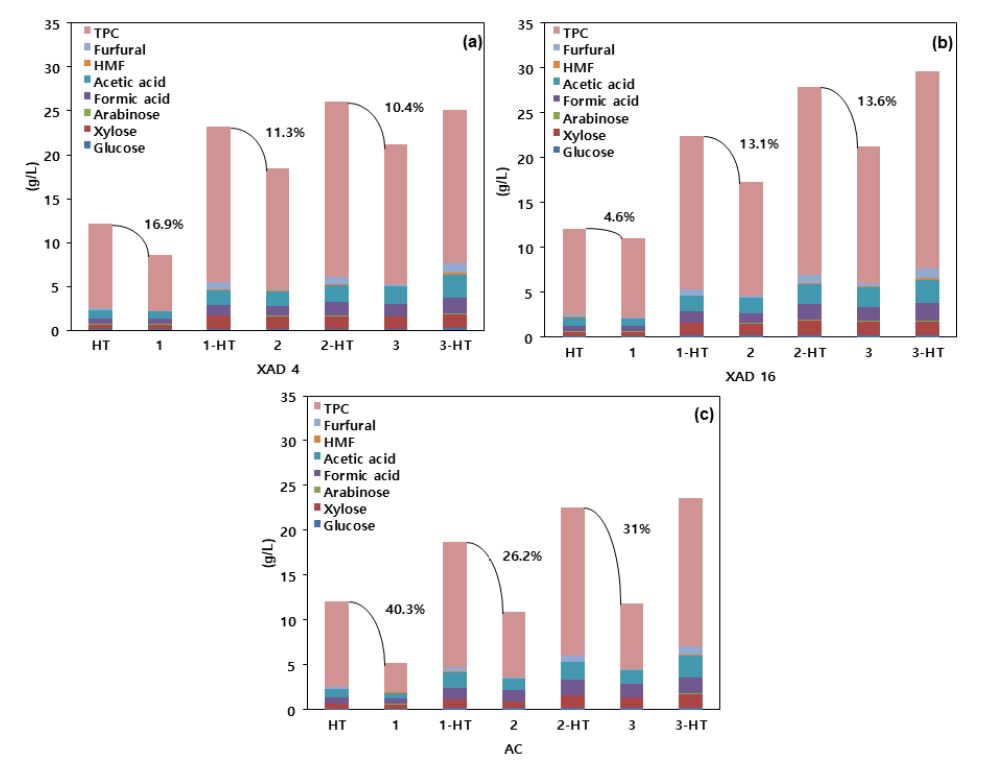

EFB 열수처리 후 액상가수분해산물에 포함된 구성성분 분석 결과는 Fig. 2와 같다. 열수처리 액상가수분해산물에서는 주로 자일로스가 검출되었으며 이것은 구성성분 및 분해율의 결과와 일치하였다.

Degradation product contained in hydrolysate depending on adsorbent treatment (a) XAD 4, (b) XAD 16, (c) Activated carbon (HT: Hydrothermal pretreatment, 1: Hydrolysate after adsorption treatment with HT, 1-HT: Hydrolysate of hydrothermal pretreatment with 1, 2: Hydrolysate after adsorption treatment with 1-HT, 2-HT: Hydrolysate of hydrothermal pretreatment with 2, 3: Hydrolysate after adsorption treatment with 2-HT, 3-HT: Hydrolysate of hydrothermal pretreatment with 3)

흡착제를 사용하여 액상가수분해산물에 포함된 분해산물이 제거(4.6~40.3%)되었으나 높은 제거율을 나타내지 않았다. 액상가수분해산물 중 주로 TPC 제거가 효과적으로 이루어졌으며(3.9~49.6%), 이것은 선행연구 결과와 일치하였다[11]. 본 연구에 사용된 흡착제는 주로 물리적 흡착을 유도하는 것으로 비극성물질에 효과적이었다. 단당류(글루코스, 자일로스, 아라비노스)는 거의 제거되지 않았으며 액상가수분해산물에 존재하였다. 이러한 이유로 열수처리의 분해율이 다소 촉진된 것으로 사료된다. 단당은 분해가 더욱 진행되어 개미산 및 레불린산으로 전환되기 때문에 액상가수분해산물을 재사용한 횟수가 증가할수록 유기산에 의해 분해율이 다소 증가하였다. 흡착제의 종류에 따라서는 활성탄에서 TPC의 제거가 효과적으로 일어났으며 이는 주로 물리적인 흡착에 의한 것으로 판단된다[18]. 또한 활성탄에 의해 푸르푸랄과 5-hydroxymethylfurfural(HMF)이 선택적으로 흡착된다고 알려져 있으며 이는 본 실험결과와 일치하였다[19]. XAD 수지에 TPC, 푸르푸랄, HMF가 흡착되었으며 XAD4에 비해 XAD16에서 높은 흡착률이 나타났는데 이는 수지 공극 직경 차이로 공극이 큰 XAD16에서 많은 흡착이 일어난 것으로 판단된다[20,21]. 다른 분해산물의 제거는 활성탄과 XAD 수지 모두 유사하였다. 하지만 모든 흡착제에서 액상가수분해산물의 재사용 횟수가 증가 할수록 구성성분의 함량이 증가하였으며 이것은 흡착제에 의한 구성성분의 제거가 일부 일어났음을 의미한다.

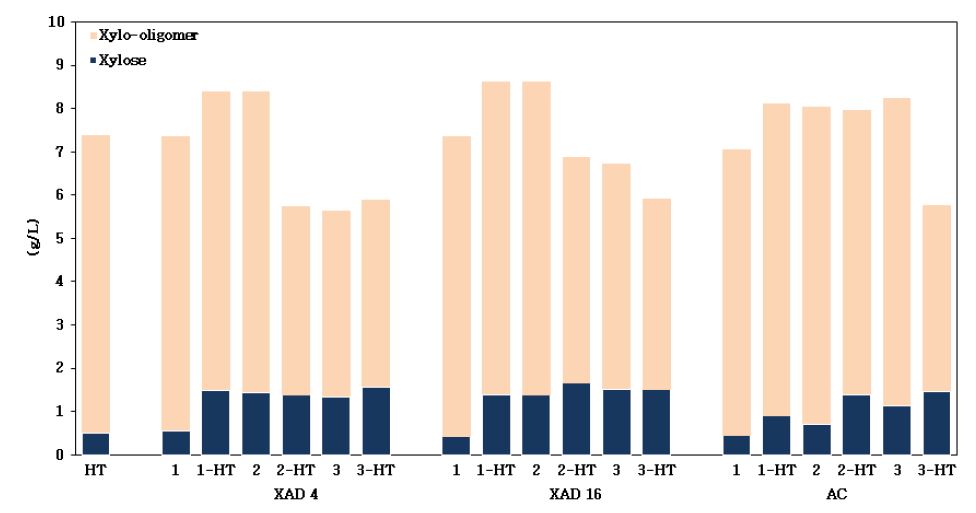

3.3 자일로-올리고머 함량분석

열수처리는 산촉매 전처리와 달리 단당류보다 자일로-올리고머의 생산을 촉진한다[22]. 따라서 열수처리 후 액상가수분해산물에 포함된 올리고머의 함량을 분석하였다. EFB 열수처리 후 액상가수분해산물에 포함된 자일로-올리고머 및 자일로스 분석 결과는 Fig. 3과 같다. 액상가수분해산물에 포함된 자일로-올리고머는 흡착제에 의해 거의 제거되지 않았으며 이것은 다른 분해산물과 비교하여 분자량의 차이 및 화학적 특성에 의한 것으로 판단된다. 따라서 자일로-올리고머가 액상가수분해산물에 축적되어 재사용 횟수가 증가함에 따라 자일로스로 분해되었으며 자일로스의 농도가 유지 및 증가하였다.

Xylose and xylo-oligomer contained in hydrolysate depending on adsorbents (AC: activated carbon, HT: Hydrothermal pretreatment, 1: Hydrolysate after adsorption treatment with HT, 1-HT: Hydrolysate of hydrothermal pretreatment with 1, 2: Hydrolysate after adsorption treatment with 1-HT, 2-HT: Hydrolysate of hydrothermal pretreatment with 2, 3: Hydrolysate after adsorption treatment with 2-HT, 3-HT: Hydrolysate of hydrothermal pretreatment with 3)

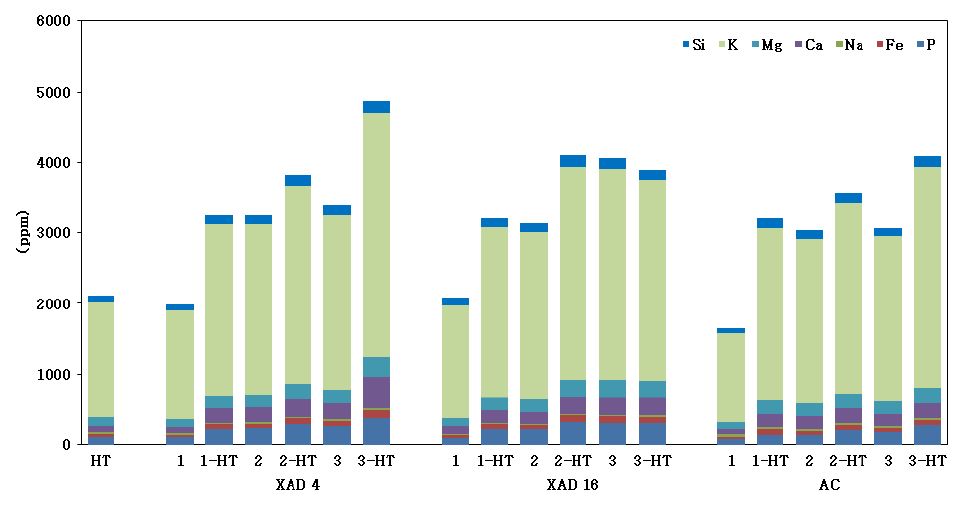

3.4 무기성분 분석

바이오매스에 포함된 무기물은 그 종류에 따라 연료적 특성에 부정적인 영향을 준다. 무기물은 발열량을 감소시키고 K, Cl은 연소시 회융점을 낮춰서 slagging 및 fouling을 일으킨다[23]. EFB에는 목질계 바이오매스인 백합나무에 비해 10배의 K와 2배 이상의 Ca가 함유되어있다고 알려져 있다[24]. 따라서 연료적 특성을 향상시키기 위해서는 무기성분의 제거가 요구된다. 특히 EFB와 같은 부산물은 목재와 비교하여 높은 회분함량을 포함하고 있어 열수처리에 의해 수용성 무기물을 제거함으로써 연료적 특성을 향상시킬 수 있다[25]. 열수처리 후 액상가수분해산물에 포함된 무기물 분석 결과는 Fig. 4와 같다. XAD 수지에서 무기물의 제거 효과는 미미하였으며(0.1~3.1%) 활성탄에서 무기물의 제거 효과가 상대적으로 우수하였다(2.8~12.4%). 모든 흡착제에서 무기물 제거 효과가 낮아 무기물은 액상가수분해산물에 지속적으로 축적되었다. 이는 흡착제를 이용한 무기물의 제거가 고농도에는 적합하지만 액상가수분해산물에 포함된 무기물의 농도가 상대적으로 낮아 무기물 흡착에 효과가 낮은 것으로 판단된다[26].

Inorganic compounds contained in hydrolysate depending on adsorbents (AC: activated carbon, HT: Hydrothermal pretreatment, 1: Hydrolysate after adsorption treatment with HT, 1-HT: Hydrolysate of hydrothermal pretreatment with 1, 2: Hydrolysate after adsorption treatment with 1-HT, 2-HT: Hydrolysate of hydrothermal pretreatment with 2, 3: Hydrolysate after adsorption treatment with 2-HT, 3-HT: Hydrolysate of hydrothermal pretreatment with 3)

3.5 pH, 전기전도도 측정

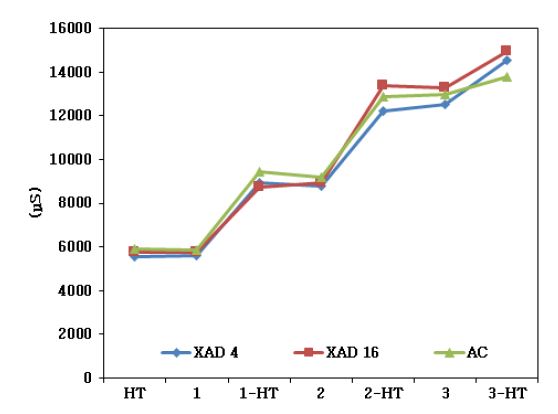

EFB 열수처리 후 액상가수분해산물의 전기전도도 분석 결과는 Fig. 5와 같다. 액상가수분해산물 재사용 후 농업용 액상비료로 사용하기 위해 액상가수분해산물의 재사용 횟수를 평가하기 위한 지표로 전기전도도를 측정하였다. 액상가수분해산물에는 다양한 유기물 및 무기물을 포함하고 있어 농업용 액상비료로 활용이 가능할 것이다. 전기전도도는 이온의 세기를 나타내는 척도로 이온이 많을수록 전기전도도를 증가시킨다. 이것은 염류농도에 비례하며 염류농도가 높으면 작물의 생육에 부정적인 영향을 준다[27]. 본 연구에서 발생한 액상가수분해산물의 전기전도도는 다양한 무기물 및 유기물 등이 축적되어 액상가수분해산물의 재사용 횟수가 증가할수록 증가하였다. 따라서 본 연구에서 2회 이상 재사용 할 경우 추가적인 무기물 및 유기물 제거가 필요하다.

Electric conductivity of hydrolysate depending on adsorbents (AC: activated carbon, HT: Hydrothermal pretreatment, 1: Hydrolysate after adsorption treatment with HT, 1-HT: Hydrolysate of hydrothermal pretreatment with 1, 2: Hydrolysate after adsorption treatment with 1-HT, 2-HT: Hydrolysate of hydrothermal pretreatment with 2, 3: Hydrolysate after adsorption treatment with 2-HT, 3-HT: Hydrolysate of hydrothermal pretreatment with 3)

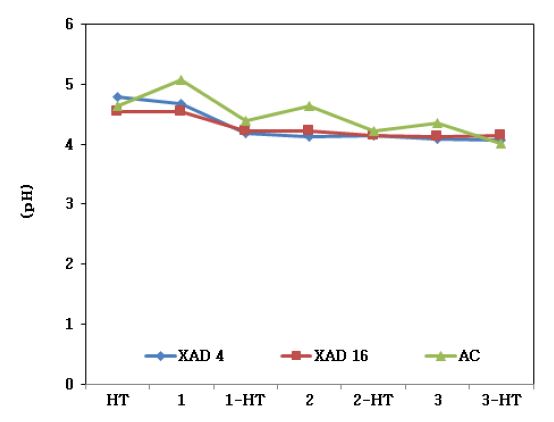

EFB 열수처리 후 액상가수분해산물의 pH 분석 결과는 Fig. 6과 같다. 활성탄에서 액상가수분해산물의 초기 pH는 4.64로 나타났으며 흡착제 처리 후 다소 상승하였다. 이것은 분해산물 중 일부 유기산이 흡착되어 상승한 것으로 판단된다[28]. 다시 열수처리에 의해 pH는 감소하였으며, 이는 열수처리를 반복하면서 액상가수분해산물에 유기산이 축적된 것으로 판단된다. 하지만 XAD 수지에서는 큰 차이를 나타내지 않았다. 이것은 유기산의 제거가 효율적이지 않음을 의미하여 EFB 분해율의 변화와 일치한다.

pH of hydrolysate depending on adsorbents (AC: activated carbon, HT: Hydrothermal pretreatment, 1: Hydrolysate after adsorption treatment with HT, 1-HT: Hydrolysate of hydrothermal pretreatment with 1, 2: Hydrolysate after adsorption treatment with 1-HT, 2-HT: Hydrolysate of hydrothermal pretreatment with 2, 3: Hydrolysate after adsorption treatment with 2-HT, 3-HT: Hydrolysate of hydrothermal pretreatment with 3)

3.6 발열량 분석

열수처리를 수행함으로써 발열량은 원시료(4,386kcal/kg)와 비교하여 상승하였다(4,445kcal/kg). 이는 열수처리로 바이오매스의 발열량에 부정적인 영향을 미치는 휘발성 물질과 무기성분이 제거되어 탄소함량이 증가하면서 나타난 결과로 판단된다[29]. 흡착제에 의한 액상가수분해산물 흡착 후 연속적인 열수처리의 횟수가 증가함에 따라 발열량은 다소 상승하였다(4,480~4,606kcal/kg). 이것은 액상가수분해산물에 포함된 유기산이 축적되어 헤미셀룰로오스 및 셀룰로오스의 분해를 촉진시켜 상대적으로 리그닌의 함량이 증가해 발열량이 상승된것으로 판단된다[30]. 흡착제에 따른 고형바이오매스의 발열량 차이는 없었다.

4. 결 론

EFB 열수처리에서 발생한 액상가수분해산물을 열수처리에 재사용함으로써 경제적인 열수처리 바이오매스를 확보하고자 했다. 열수처리는 발열량 향상 및 무기물 제거 효과로 연료적 특성을 향상시킬 수 있다. 하지만 대량의 물을 사용하는 방법으로 경제적인 측면에서는 물의 사용을 절감하는 방법이 요구된다. 본 연구에서는 액상가수분해산물의 재사용 가능성을 확인하기 위해 다양한 흡착제를 사용하였으며 일부의 무기물 및 분해산물의 제거 효과를 확인하였다. 흡착제를 이용한 TPC의 제거가 효과적이었으며 이는 XAD 수지와 비교하여 활성탄에서 상대적으로 우수하였다. 액상가수분해산물을 열수처리에 재사용한 결과 발열량이 증가하였으며 이는 고형바이오매스의 연료적 특성을 향상시키는 결과로 나타났다. 더 나아가 열수처리의 액상가수분해산물 재사용 횟수를 증가시키기 위해서는 다양한 흡착제 및 흡착방법(column 등)을 적용한 비교가 필요하다.

References

-

Gudka, B., Jonesa, J. M., Lea-Langton, A. R., Williams, A., and Saddawi, A., (2016), “A review of the mitigation of deposition and emission problems during biomass combustion through washing pre-treatment”, J. Energy Inst., 89(2), p159-171.

[https://doi.org/10.1016/j.joei.2015.02.007]

-

Ahn, J., and Jang, J. H., (2018), “Combustion characteristics of a 16 step grate-firing wood pellet boiler”, Renew. Energy, 129, p678-685.

[https://doi.org/10.1016/j.renene.2017.06.015]

-

Kim, D. S., Sung, Y. J., Kim, C. H., and Kim, S. B., (2012), “Effects of pre-treatments on the oil palm efb fibers”, J. of Korea TAPPI, 44(6), p36-42.

[https://doi.org/10.7584/ktappi.2012.44.6.036]

-

Choi, Y., Choi, S., Kim, S., Han, S., Jeong, Y., (2017), “Effect of biomass particle size on the fast pyrolysis characteristics of palm kernel shell to produce biocrude-oil”, New. Renew. Energy, 13(4), p55-63.

[https://doi.org/10.7849/ksnre.2017.12.13.4.055]

- Rahima, K., Reza, M. I. H., Moniruzzaman, M., and Yaakob, Z., (2017), “Sustainable oil palm industry. The possibilities”, Renew. Sust. Energ. Rev., 76, p608-619.

-

Chin, K. L., H’ng, P. S., Maminski, M., Go, W. Z., Lee, C. L., Raja-Nazrin, R. A., Khoo, P. S., Ashikin, S. N., and Halimatun, I., (2018), “Additional additives to reduce ash related operation problems of solid biofuel from oil palm biomass upon combustion”, Ind. Crops Prod., 123, p285-295.

[https://doi.org/10.1016/j.indcrop.2018.06.081]

-

Chin, K. L., H'ng, P. S., Paridah, M. T., Szymona, K., Maminski, M., Lee, S. H., Lum, W. C., Nurliyana, M. Y., Chow, M. J., and Go, W. Z., (2015), “Reducing ash related operation problems of fast growing timber species and oil palm biomass for combustion applications using leaching techniques”, Energy, 90, p622-630.

[https://doi.org/10.1016/j.energy.2015.07.094]

-

Eom, I. Y., Kim, J. Y., Kim, T. S., Lee, S. M., Choi, D., Choi, I. G., and Choi, J. W., (2012), “Effect of essential inorganic metals on primary thermal degradation of lignocellulosic biomass”, Bioresour. Technol., 104, p687-694.

[https://doi.org/10.1016/j.biortech.2011.10.035]

-

Kambo, H. S., and Dutta, A., (2015), “Comparative evaluation of torrefaction and hydrothermal carbonization of lignocellulosic biomass for the production of solid biofuel”, Energy Convers. Manag., 105, p746-755.

[https://doi.org/10.1016/j.enconman.2015.08.031]

-

Pu, Y., Hu, F., Huang, F., Davison, B. H., and Ragauskas, A. J., (2013), “Assessing the molecular structure basis for biomass recalcitrance during dilute acid and hydrothermal pretreatments”, Biotechnol. Biofuels, 6, p15-27.

[https://doi.org/10.1186/1754-6834-6-15]

- Um, M., Shin, G. J., and Lee, J. W., (2017), “Extraction of total phenolic compounds from yellow poplar hydrolysate and evaluation of their antioxidant activities. Industrial Crops and Products”, Ind. Crops Prod., 97, p574-581.

- Sluiter, A., Hames, B., Ruiz, R., Scarlata, C., Sluiter, J., Templeton, D., and Crocker, D., (2008), “In: Laboratory analytical procedure No. TP-510-42618”, NREL, Golden, CO.

- Cho, H. S., Sung, Y. J., Kim, C. H., Lee, G. S., Yim, S. J., Nam, H. G., Lee, J.Y., and Kim, S. B., (2014), “Study of oil palm biomass resources (part III)”, J. of Korea TAPPI, 46(1), p18-28.

- Singleton, V. L., Orthofer, R., and Lamuela-Raventós, R. M., (1999), “Analysis of total phenols and other oxidation substrates and antioxidants by means of folin-ciocalteu reagent”, Methods in Enzymology, 299, p152-178.

-

Jensen, J. R., Morinelly, J. E., Gossen, K. R., Brodeur-Campbell, M. J., and Shonnard, David R., (2010), “Effects of dilute acid pretreatment conditions on enzymatic hydrolysis monomer and oligomer sugar yields for aspen, balsam, and switchgrass”, Bioresour. Technol., 101(7), p2317-2325.

[https://doi.org/10.1016/j.biortech.2009.11.038]

-

Gong, S. H., Lee, H. W., and Lee, J. W., (2016), “Improvement in the fuel characteristics of empty fruit bunch by leaching and wet torrefaction”, J. Korean Wood Sci. Tehcnol., 44(3), p360-369.

[https://doi.org/10.5658/wood.2016.44.3.360]

-

Nurdiawati, A., Novianti, S., Zaini, I. N., Nakhshinieva, B., Sumidab, H., Takahashi, F., and Yoshikawa, K., (2015), “Evaluation of hydrothermal treatment of empty fruit bunch for solid fuel and liquid organic fertilizer co-production”, Energy Procedia, 79, p226-232.

[https://doi.org/10.1016/j.egypro.2015.11.469]

- Loughlin, K. F., Hassan, M. M., Ikhator, E. O., and Nakhla, G. F., (1996), “The adsorption of phenol and its reaction in the presence of oxygen on granular activated carbon”, Fundamentals of Adsorption, p537-544.

-

Zhang, K., Agrawal, M., Harper, J., Chen, R., and Koros, J., (2011), “Removal of the fermentation inhibitor, furfural, using activated carbon in cellulosic-ethanol production”, Ind. Eng. Chem. Res., 50(24), p14055-14060.

[https://doi.org/10.1021/ie2013983]

-

Ku, Y., and Lee, K, C., (2000), “Removal of phenols from aqueous solution by XAD-4 resin”, J. Hazard. Mater., 80(1-3), p59-68.

[https://doi.org/10.1016/s0304-3894(00)00275-2]

- Viia, L., (1999), “Comparison of XAD resins for the isolation of humic substances from seawater”, J. Chromatogr. A, 845(1), p329-335.

-

Petersen, M. O., Larsen, J., and Thomsen, M. H., (2009), “Optimization of hydrothermal pretreatment of wheat straw for production of bioethanol at low water consumption without addition of chemicals”, Biomass Bioenergy, 33(5), p834-840.

[https://doi.org/10.1016/j.biombioe.2009.01.004]

-

Smith, A. M., Singh, S., and Ross, A. B., (2016), “Fate of inorganic material during hydrothermal carbonisation of biomass: Influence of feedstock on combustion behaviour of hydrochar”, Fuel, 169, p135-145.

[https://doi.org/10.1016/j.fuel.2015.12.006]

-

Lee, J. H., Moon, J. G., Choi, I. G., and Choi, J. W., (2016), “Study on the thermochemical degradation features of empty fruit bunch on the function of pyrolysis temperature”, J. Korean Wood Sci. Tehcnol., 44(3), p350-359.

[https://doi.org/10.5658/wood.2016.44.3.350]

-

Sermyagina, E., Saari, J., Kaikko, J., and Vakkilainen, E., (2015), “Hydrothermal carbonization of coniferous biomass. Effect of process parameters on mass and energy yields”, J. Anal. Appl. Pyrolysis, 113, p551-556.

[https://doi.org/10.1016/j.jaap.2015.03.012]

-

Karnib, M., Kabbani, A., Holail, H., and Olama, Z., (2014), “Heavy metals removal using activated carbon, silica and silica activated carbon composite”, Energy Procedia, 50, p113-120.

[https://doi.org/10.1016/j.egypro.2014.06.014]

-

Corwin, D. L., and Lesch, S. M., (2005), “Apparent soil electrical conductivity measurements in agriculture”, Comput. Electron. Agric., 46(1-3), p11-43.

[https://doi.org/10.1016/j.compag.2004.10.005]

-

Berson, R. E., Young, J. S., Kamer, S. N., and Hanley, T. R., (2005), “Detoxification of actual pretreated corn stover hydrolyzate using activated carbon powder”, Appl. Biochem.Biotechnol., 124, p923-934.

[https://doi.org/10.1385/abab:124:1-3:0923]

-

Novianti, S. M., Biddinika, K., Prawisudha, P., and Yoshikawa, K., (2014), “Upgrading of palm oil empty fruit bunch employing hydrothermal treatment in lab-scale and pilot scale”, Procedia Environ. Sci., 20, p46-54.

[https://doi.org/10.1016/j.proenv.2014.03.008]

-

Lynam, J. G., Coronella, C. J., Yan, W., Reza, M. T., and Vasquez, V. R., (2011), “Acetic acid and lithium chloride effects on hydrothermal carbonization of lignocellulosic biomass”, Bioresour. Technol., 102(10), p6192-6199.

[https://doi.org/10.1016/j.biortech.2011.02.035]