대형 풍력발전기용 복합재 블레이드의 후단 및 스파-웹 부위 디본딩 손상에 따른 고유주파수 특성 평가

Copyright ⓒ2019 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The wind turbine blades are becoming larger because of their energy efficiency, resulting in serious weight increasing problem. To solve this, the blades are manufactured using the composite materials with high specific strength and stiffness. On the other hand, damage modes, such as delamination, cracking, and de-bonding may occur inside depending on the constituents, fabrication process and operating conditions of the composite blades. Therefore, to ensure structural integrity of the blade in operation, the data build-up that can be used to detect this damage is necessary. Therefore, this paper examined the changes in the blade natural frequency characteristics resulting from debonding damage of the trailing edge and the spar-web joints. To this end, the FE model for the 5MW wind turbine blade was generated using geometry, layup information and material properties reported by SANDIA Lab. In addition, the debonding damage that exists at the rear end and on the spar-web joint was modeled by modifying the contact conditions. The modal analysis was performed according to the debonding damage length. Through these, the natural frequency change characteristics according to the size and location of the damage were evaluated.

Keywords:

Composite material, Damage modeling, Debonding, Modal analysis, Wind turbine blade키워드:

복합재료, 손상모델링, 디본딩, 모달해석, 풍력 블레이드1. 서 론

풍력발전기 등의 고위험 구조물이 외부적 요인으로 인하여 내부 손상 발생 및 진전에 따른 조기 파손이 발생하면 막대한 인적・물적 피해가 발생하므로 고위험 구조물의 내부에 존재하는 손상 검출 기술의 필요성이 확대되고 있다. 해상풍력발전용 초대형 복합재 블레이드의 경우, 가동 중에 보수가 어렵기 때문에 교체 시간에 비례하여 운전 정지 시간이 증가됨에 따라 특수장비 운용비용 등[1]으로 인해 풍력발전기 운영 효율 및 이용률이 감소하고 나아가 균등화 발전단가(Levelized Cost of Energy; LCOE)가 크게 증가하게 된다. 이러한 운영 효율/이용률 및 LCOE에 영향을 미치는 유지보수 비용을 줄이기 위해 가동 중에도 손상을 검출할 수 있게 하는 기술이 필요하다.

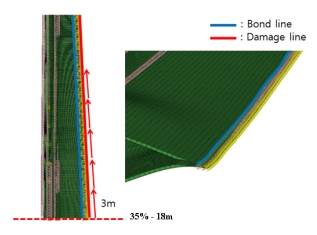

풍력발전기 가동중에 복합재 블레이드에 발생할 수 있는 내부 손상(internal damage)의 종류로는 복합재료 플라이가 분리되는 층간분리(delamination), 섬유 파손(fiber failure) 및 전단웹(shear web)과 스파(spar) 접합부에 발생하는 디본딩(debonding)[2,3] 등을 들 수 있다. 이들 손상은 대부분 블레이드 루트 기준으로 30~35%의 길이 지점에서 발생하고 있으며, 또한 블레이드의 수명에 악영향을 미친다[4].

풍력발전기의 발전 이용률을 향상시키고 안전성을 극대화하기 위해서는 블레이드 내부에 발생한 손상을 비파괴적으로 검출하는 기법이 필요하다. 이러한 손상 검출 관련 기술은 고위험 구조물의 운전 및 가동 중에 구조물의 손상이 발견되었을 경우 운전 중지 후 분해 작업을 통하여 손상검출[5,6]을 시도하는 것이 대부분이다. 이로 인하여 구조물의 운전 정지 시간과 정비시간으로 인한 유지보수 비용이 크게 증가하게 되므로 운전 정지 없이 구조물의 손상을 탐지하기 위해 관련 기술이 개발되고 있다[7].

각종 구조물의 내부 손상을 비파괴적으로 검출하는 기법에 대한 다양한 연구가 수행되고 있다[8~14]. 대표적 연구로는 구조물에 작용하는 하중에 따라 발생하는 여러 지점에서의 손상 특성을 추정[8]하기 위하여 주파수 응답 함수(Frequency Response Function; FRF)를 통한 손상 특성 평가 방법[9~12]과 보(beam)에 존재하는 손상 길이에 따라 변화하는 고유주파수(natural frequency) 특성을 실험적으로 평가하여 구조물의 손상 특성을 평가한 연구[13,14] 등이 있다. 이러한 연구는 대부분 풍력발전기에서 블레이드 분리 상태에 대한 평가방법이며, 유지보수 기간 및 비용을 절감하기 위해서 고유주파수 변동에 따른 손상 정도를 예측할 수 있는 해석적 데이터를 구축이 필요하다.

본 논문에서는 5MW 급 풍력발전기용 복합재 블레이드를 대상으로 이의 내부에 존재하는 디본딩 손상에 의한 고유주파수 특성 변화를 해석적으로 검토하였다. 먼저 5MW급 복합재 블레이드에 대한 초기모델을 구축하였으며, 블레이드의 구조적 건전성에 악영향을 미칠 가능성이 높은 후단(trailing edge) 및 스파-웹 접합부(spar-web joint) 부위에 존재하는 디본딩 손상을 모델링하였다. 이에 대한 5MW급 복합재 블레이드의 유한요소모델을 구축하기 위해서 구조해석을 수행하여 블레이드의 기본적인 구조적 건전성을 확인하였다. 또한, 블레이드의 후단 및 스파-웹 접합부에 존재하는 디본딩 손상에 따른 고유주파수 변화 특성을 검토하였다.

2. 해석 방법

2.1 풍력발전시스템 사양

본 연구의 풍력발전기는 5MW 급 해상풍력발전기이며, Table 1에 풍력발전기에 대한 기본설계 제원이 제시되어 있다. 본 발전기는 5MW의 정격출력을 생산하기 위해 최대전력점 추정제어(Maximum Power Point Tracking; MPPT) 및 피치제어를 이용하여 5m/s~23m/s의 다양한 풍속조건에서 발전한다. 정격풍속 및 정격회전속도는 각각 11.4m/s 및 12.1rpm이다. 타워(tower), 연결요소(Transition Piece; TP), 하부구조(substructure) 및 기초(foundation)를 포함하는 지지구조물(support structure)에 대한 설계가 필요하며, 이에 대한 세부 설계조건은 프로젝트 Upwind의 보고서[15]를 이용하였다.

2.2 초기 모델 구조 안전성 평가 방법

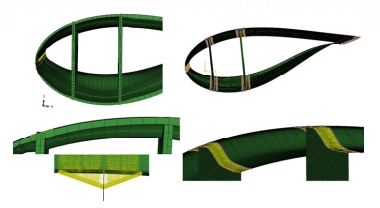

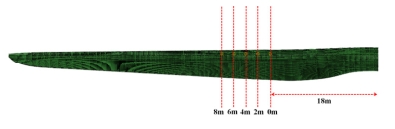

본 논문에서 사용된 해상풍력발전기의 블레이드는 SANDIA 보고서[16]의 5MW wind turbine reference 모델을 채택하였다. 채택된 복합재 블레이드의 안전여부를 평가하기 위하여 상용 소프트웨어인 ABAQUS[17]를 이용하여 구조해석을 수행하였다. 유한요소모델은 Fig. 1과 같이 S4R 쉘요소를 채택하였으며 요소(element)의 개수는 92,234개 이고, 절점(node)의 개수는 93,572개 이다.

블레이드의 구조 형상은 경량화를 고려하여 블레이드 끝단(tip) 부분으로 갈수록 두께가 얇아지며, 구조해석을 위한 경계조건은 루트(root) 부분의 X, Y, Z 병진방향(translation direction) 및 X, Y, Z 회전방향(rotation direction)의 6 자유도 구속을 하였다.

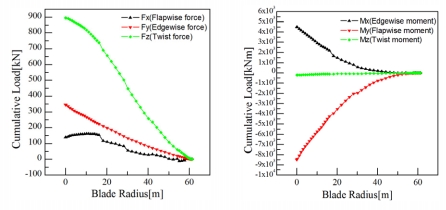

FE모델에 적용하기 위한 하중산출조건을 선정이 필요하다. 본 논문의 대상인 해상풍력발전기는 육상용과는 달리 바람, 파도(waves), 해류(currents), 조석(tide), 해양부착물(marine growth) 등 다양한 외부환경에 노출되어 있다. 이러한 해양환경에 대한 조건들은 IEC61400-3[18]에서 규정하고 있으며 장기간의 구조하중 및 운전조건에 관계한 정상 외부조건과 잠재적 극한상황인 극한 외부조건 등으로 포함된 통합하중데이터를 산출한다. 본 논문에서는 해상풍력발전기에 작용하는 외부환경조건(external environment conditions)을 고려한 통합하중조건[19]을 이용하여 모달해석, 선형 정적해석, 좌굴해석을 진행하였으며, 설계하중조건중 극한하중조건은 Fig. 2와 같다. 이러한 하중조건을 이용하여 안전성 평가를 통해 손상을 적용하기 위한 모델을 구축하였다.

2.3 손상에 따른 주파수 특성 평가 방법

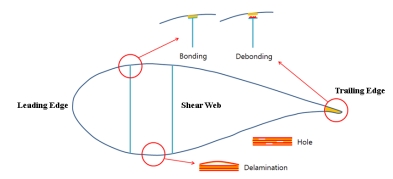

풍력발전기용 블레이드 특성상 외부환경에 노출된 구조이기 때문에 앞서 언급한 외부환경조건에 따른 손상이 발생할 수 있으며, 손상 유형은 대표적으로 Fig. 3과 같이 디본딩(debonding), 층간분리(delamination) 및 기공(hole)이 존재한다. 이러한 대표적인 손상 중에서 층간분리가 가장 위험하지만 상대적으로 발생 빈도가 낮으므로, 손상의 발생 빈도와 시스템에 미치는 영향[20] 등을 종합적으로 고려하여 본 논문에서는 전단웹-스파 및 후단 접합부에 발생하는 디본딩 손상에 대한 평가를 진행하였다.

손상 모델링을 위한 모델링 방법은 MPC(Multi Point Constraint) 조건을 이용한 접촉조건이며 MPC Tie 조건을 적용하여 단점을 보완했다[21].

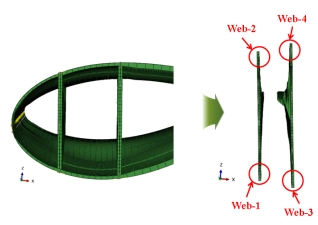

MPC Tie 조건과 Continuum Coupling 조건을 이용하여 스파-웹 접합부 및 블레이드 후단부에 대한 모사를 하였으며 상부와 하부, 전단웹 부분을 구조 모사를 통해 3개의 구조로 구분하였다. 또한 모사된 구조들에 대해서 본딩조건을 부여하였으며 Figs. 4 및 5는 각각 전단 웹 및 후단부의 조건을 나타낸 것이다. 이와 같이 본딩 조건을 모델링하여 블레이드 상부와 하부 디본딩 길이에 따른 절점 분리를 통한 손상 모델링 방법을 채택하였다.

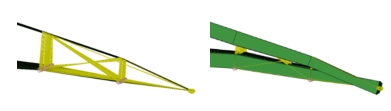

위에서 설명한 블레이드에 대한 손상 모델링 방법을 이용하여 최대 응력 발생 지점인 블레이드 루트 기준 길이방향 30~35%인 18m 지점을 기준으로 하여 Fig. 6과 같이 2m, 4m, 6m, 8m에 대해 손상을 적용하였다. 이러한 손상위치에서 전단웹-스파 접합부는 Fig. 7과 같이 Web-1~Web-4에 대해 진행하였고, 후단부위는 Fig. 8과 같다.

3. 결과 및 고찰

3.1 초기 모델 구조 안전성

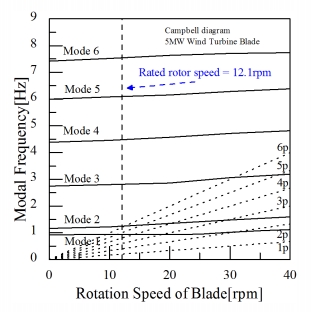

복합재 블레이드의 공진 가능성 평가를 위하여, 경계조건 및 블레이드의 회전에 따른 원심력을 부여하여 회전속도에 따른 고유주파수 변화를 분석하였다. 고유주파수는 일반적으로 회전속도가 증가함에 따라 고유주파수 값이 증가하여 회전하는 블레이드의 경우 선형해석은 고유주파수의 변동이 없지만 비선형해석을 진행할 시 0~40rpm에 대해 10rpm 간격으로 0.021Hz 차이를 보인다. 또한, 1차 모드의 경우 정지 상태에서는 0.932Hz의 고유주파수를 가지며, 정격 회전속도인 12.1rpm 조건에서의 블레이드의 고유주파수는 Table 2와 같은 결과를 얻었다.

이러한 회전속도에 따른 공진 가능성을 면밀하게 검토하기 위하여 회전속도에 따른 고유주파수의 변화와 블레이드 회전속도의 배수와의 관계를 Fig. 9와 같은 Campbell Diagram으로 나타내었다. 3엽 블레이드의 경우 정격회전속도의 1배수(1P), 3배수(3P) 및 6배수(6P) 등에 대한 공진가능성을 주의 깊게 검토하여야 한다. 또한, 가장 중요한 1차 고유주파수의 경우 12.1rpm의 회전속도에서 정격회전속도의 3배수(3P) 선과 근접하게 평가되었으나 기계구조물의 공진 여부를 판단할 경우 일반적으로 사용되는 기준, 즉 고유주파수와 외란주파수의 간격이 5% 이상이어야 한다는 기준을 만족하고 있음을 알 수 있다. 따라서 본 연구의 블레이드는 이의 정격회전속도인 12.1rpm에서 공진이 발생하지 않음을 확인할 수 있다.

블레이드에 작용하는 하중은 통합하중해석을 통해 산출된 극한하중(ultimate load)를 사용하였다. 여기서 통합하중해석을 통한 극한하중은 총 12종류의 하중조건으로 산출되며, 하중의 크기가 가장 큰 Fy,max 조건에 대한 구조 안전성 평가를 수행하였으며 이 때 사용된 안전계수는 1.3이다. 또한 복합재 블레이드의 적층 순서(stacking sequence)는 SANDIA 보고서에 따라 설정하였다.

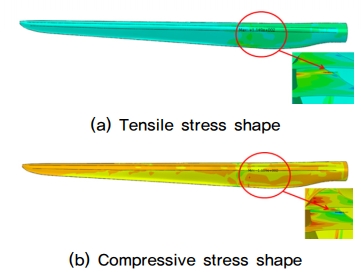

상기 조건에 대한 해석 결과를 각 복합재료별로 Table 3에 정리하여 나타내었다 대표적인 응력 선도(stress contour)를 Fig. 10에 제시하였다. 표와 그림에서 확인할 수 있듯이 각 복합재료별 인장 및 압축 응력과 재료별 항복강도를 비교한 결과 5MW 급 복합재 블레이드의 구조적 안전성을 확인하였다.

풍력발전용 복합재 블레이드와 같은 세장형 구조물(slender structure)에는 좌굴(buckling)의 발생가능성이 상존한다. 5MW급 풍력발전기용 블레이드는 하중을 지지하는 각 복합재료와 공간 확보를 위한 폼(foam)을 이용해 강성을 확보하는 방향으로 설계되지만 기본적으로 좌굴 안전성을 확인하여야 한다. 이를 위하여, SANDIA 보고서에서 규정하고 있는 좌굴 안전계수 1.2를 만족하는지 평가가 필요하다. 그러므로 초기모델인 복합재 블레이드에 대하여 통합하중해석 결과인 12종류의 하중조건에 대한 임계 하중계수를 평가하였다. Table 4는 이러한 통합하중해석 조건에 대한 임계하중계수 및 모드 형상을 나타낸 것이다. 표에서 알 수 있듯이 모든 하중조건하에서 임계 하중계수는 1.2를 초과하여 본 연구의 복합재 블레이드는 좌굴 안전성을 확보한 것으로 확인되었다.

3.2 손상에 따른 주파수 특성 평가

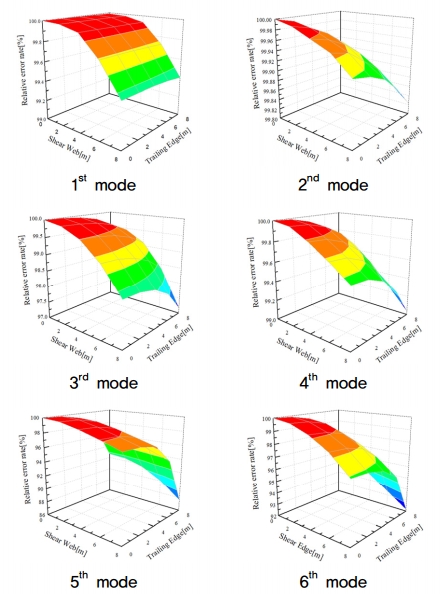

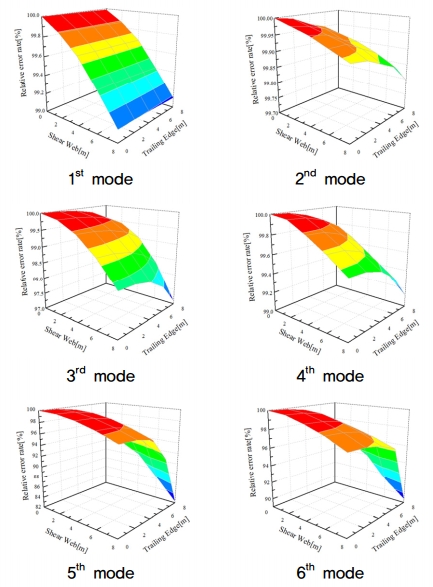

블레이드 후단 및 스파-웹 접합부에 존재하는 디본딩 손상에 따른 고유 주파수 특성을 평가하였다. 이를 위해 디본딩 손상의 발생 위치에 따른 고유주파수 변화 경향을 파악하기 위하여 디본딩 손상의 발생위치가 [Web-1,3 & TE]인 경우와 [Web-2,4 & TE]인 경우의 고유주파수 변화를 Figs. 11 및 12에 각각 나타내었다. 그림에서 1차, 2차 및 4차의 경우에는 디본딩 손상 길이 및 발생 위치에 따른 변화가 거의 없으며 고유주파수 변화는 3차, 5차 및 6차에서 크게 발생함을 알 수 있다. 또한 전체적으로 스파-웹 접합부손상보다는 후단부 손상이 고유주파수 변화에 보다 많은 영향을 주고 있다. 다만, 스파-웹 접합부 손상의 영향은 4차 모드에서 상대적으로 증가함을 알 수 있다. 이러한 고유주파수 변화 특성은 [Web-1,3 & TE] 및 [Web-2,4 & TE]의 경우 모두 전체적으로 유사한 경향을 가지지만 고유주파수 변화량은 [Web-2,4 & TE]가 조금 큰 결과를 보이고 있다.

이러한 디본딩 손상의 크기 및 발생위치와 고유주파수 변화 특성의 관계를 보다 면밀히 검토하기 위하여 블레이드의 모드형상을 Table 5에 제시하였다. Table 5 및 Figs. 11 및 12의 비교분석을 통하여, 손상 길이 및 발생 위치에따른 고유주파수 변화가 미미한 1차, 2차 및 4차 모드는, 플랩방향 모드이기는 하지만 영향을 미치기에는 손상의 길이가 상대적으로 짧은 1차 모드(1st Flapwise) 또는 강성이 상대적으로 높은 에지방향 의 2차(1st Edgewise) 및 4차(2nd Edgewise) 모드에 해당함을 알 수 있다. 이에 반하여, 3차모드(2nd Flapwise)는 모드 형상이 손상 크기와 중첩되면서 영향이 나타나며, 5차모드(3rd Edgewise)는 상대적강성이 높은 에지방향이긴 하지만 모드 형상이 손상 크기와 크게 중첩되어 고유주파수 변화가 크게 나타난 것으로 판단된다. 또한 6차모드(1st Torsional)는 손상으로 인한 블레이드의 비틀림 강성이 크게 저하되어 영향이 크게 나타난 것으로 사료된다. 이러한 결과를 통하여 고유주파수 변화를 통하여 블레이드의 스파-웹 접합부 및 후단부에 존재하는 디본딩 손상을 검출하기 위해서는 3차 이상의 고차 고유주파수를 주로 분석해야 한다는 결론을 얻을 수 있다.

4. 결 론

본 연구에서는 5MW 급 해상풍력발전기용 복합재 블레이드를 대상으로, 통합하중해석을 통하여 산출된 극한하중 조건하에서의 유한요소해석을 통하여 평가하였다. 또한 블레이드의 스파-웹 접합부 및 후단 부위에 발생할 수 있는 디본딩 손상을 FE 모델링하였으며, 이에 대한 모달 해석을 통하여 디본딩 손상의 크기 및 발생 위치에 따른 블레이드의 고유주파수 변화 특성을 분석하였다.

Acknowledgments

본 연구는 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2016R1D1A1A09918310) 및 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20173010024870, 20173010024950).

References

- Sung Joon K., Moon Ho J., Seok Min A., Chan Hong Y., Chang Ho H., (2011), “Impact sound analysis on damaged composite laminate”, KSME, p161-162.

- Moon Ho N., Jin Young C., Chang Ho K., (2012.7), “Analysis of Characteristic of the Wind Turbine Blade Damage”, KIEE., p860-861.

- McGugan M., Pereira G., Sørensen BF., Toftegaard H., Branner K., (2015), “Damage tolerance and structural monitoring for wind turbine blades”, Philos Trans A Math Phys Eng Sci., 373(2035), p16.

-

Philipp Ulrich H., Branner k., (2016), “Initiation of trailing edge failure in full-scale wind turbine blade test”, Journal of Engineering Fracture Mechanics, 162, p136-154.

[https://doi.org/10.1016/j.engfracmech.2016.04.041]

- Hee Chang E., Jing Bong K., (2014), “A Study on Damage Detection of Flexural Member Using Statistical Modification of Measure FRF Data”, Architectural Institute of Korea., 30(4).

-

Koo Ahn K., Man Young C., Hee Sang P., Jeong Hak P., Young Hak H., Won Jae C., (2015), “Quantitative Detection in Wind Turbine Blade Using Optical Infrared Thermography”, Journal of the Korean Society for Nondestructive Testing., 35(1), p25-30.

[https://doi.org/10.7779/JKSNT.2015.35.1.25]

- Chia Chen C., Jung Ryul L., Hyung Joon B., (2008), “Structural health monitoring for a wind turbine system: a review of damage detection methods”, Measruement Science and Technology., 19(12), p20.

- Young Jae C., U Sik L., (2003), “A Study on the Sensor Placement for Structural Damage Detection”, Transactions of the KSME., 27(6), p938-945.

- Surendra N Ganeriwala., Jung Y., (2011), “Using Modal Analysis for Detecting Cracks in Wind Turbine Blades”, Sound and Vibration.

-

Ho Yon H., Joong Yup L., (2007), “Damage Detection of Structures Based on Frequency Response Functions”, Journal of the Korean Society for Aeronautical & Space Sciences., 35(8), p726-734.

[https://doi.org/10.5139/JKSAS.2007.35.8.726]

-

Jin Hak Y., Won Sul K., Taek Hee H., Sung Yul Y., (2017), “Dynamic Response Measurements and Analysis on a 10kW Class Vertical Axis Wind Turbine”, Journal of Korea Society for Noise and Vibration Engineering, 27(1), p107-113.

[https://doi.org/10.5050/KSNVE.2017.27.1.107]

-

Garcia, D., Palazzetti, R., Trendafilova, I., Fiorini, C., Zucchelli, A., (2015), “Vibration-based delamination diagnosis and modelling for composite laminate plates”, Composite Structures, 130, p155-162.

[https://doi.org/10.1016/j.compstruct.2015.04.021]

- Jong Won L., Je Sung B., Sang Ryul K., Jeong-Woo H., (2012), “Damage Estimation Method for Wind Turbine Tower Using Modal Properties”, Journal of Korea institue for Structural Maintenance Inspection, 16(2), p87-94.

-

Ho Yon H., (2007), “Damage detection of a structure based on natural frequency ratio measurements”, Journal of the Korean Society for Aeronautical & Space Sciences, 35(8), p726-734.

[https://doi.org/10.5139/JKSAS.2007.35.8.726]

- Nemula, J. H., (2010), “Design Solution for the Upsind Reference Offshore Support Structure”, UPWIND.

- Brian R Resor, (2013), “Definition of a 5MW/61.5MW Wind Turbine Blade Reference Model”, Sandia report SAND., p2013-2569.

- ABAQUS Version 6.17, Dassault Systems Simulia, Inc.

- International Standard, (IEC 61400-3), (2005), “Wind turbines – Part 1 : Design requirements”, third edition.

- Chan Woong C., (2014), “Assessment for Load Cases & Structural Integrity for 5MW Class Offshore Wind Turbine Blade According to IEC 61400-3”, Master Thesis, Graduate School of Kunsan National University.

- Daejoong Y., HeeChang Lim., (2013), “Study of the Damage Monitoring System on Wind Turbine Blades”, Advances in Structural Engineering and Mechanics., ASEM13, p3549-3565.

-

Philipp Ulrich, H., (2017), “An advanced structure trailing edge modelling method for wind turbine blades”, Composite Structures, 180, p521-530.

[https://doi.org/10.1016/j.compstruct.2017.08.029]