유기성폐기물을 이용한 bio-SRF제조 및 미분탄과 혼합연소에 관한 연구

Copyright ⓒ2018 by the New & Renewable Energy This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Bio-SRF (Solid Refuse Fuel) pellets was manufactured, in which three types of biomass wastes, i.e., paper sludge, waste coffee ground, and waste wood, were chosen as the raw material and pelletized with several mixing recipes. Physicochemical analysis showed that coffee ground has a high calorific value of 5,800 kcal/kg, which is approximately 50% higher than normal wood. The higher heating value of paper sludge has a wide range from 2,000 to 4,000 kcal/kg according to its generation source company. The more waste coffee ground was used, the weaker strength of the bio-SRF pellet. To manufacture a strong bio-SRF pellet, less than 50% waste coffee ground was desirable in its ingredient recipe. Three types of bio-SRF manufactured with different recipes were co-combusted with a 3~4% mixing ratio of total fuel in a 500 MW commercial pulverized-coal power plant for twelve hours continuously to assess its possibility as a renewable fuel. The data showed that the boiler performance, such as the generated power, carbon residue in bottom ash, and pressure stability in the coal mill, were maintained in the normal state and the air pollutant concentrations, such as NOx, SOx, and dust, in the emission stack were similar to the only coal combustion condition.

Keywords:

organic waste, bio-SRF, co-combustion, pulverized-coal키워드:

유기성폐기물, 바이오 고형연료, 혼합연소, 미분탄1. 서 론

지구 온난화방지를 위한 국제기후변화협약 준수 및 화석연료 가격상승 등에 대처하기 위해 세계적으로 다양한 종류의 신재생에너지가 보급되고 있다. 태양광, 풍력, 바이오매스에너지, 조력, 수력 및 지열 등의 신재생에너지가 각국의 자연환경에 맞춰서 다양하게 개발보급되고 있다. 그 중에서 바이오매스는 비교적 저렴한 신재생에너지이므로 많은 나라에서 보급이 증가하고 있다. 특히, 영국을 비롯한 유럽에서 바이오매스 에너지가 가장 많이 사용되고 있으며, 계속 사용량이 증가하고 있다. 우드펠릿의 경우 주로 난방용 연료로 사용되어 왔으나, 최근에는 대규모 발전용 연료로 사용되기 시작했다.[1] 국내에서도 신재생에너지 보급을 확대하기 위하여 500MW 이상 규모의 대형발전소를 대상으로 전체 발전량의 일정량은 신재생에너지를 이용하도록 규정하는 신재생에너지 공급의무화제도(RPS, Renewable Portfolio Standard)를 시행하고 있다.[2] 그에 따라서 태양광, 풍력 등의 다양한 신재생에너지가 증가하고 있으나 바이오매스에너지가 RPS발전에 가장 많은 부분을 차지하고 있다. 그 이유는 대부분의 발전사에서 외국의 값싼 우드펠릿이나 bio-SRF를 수입하여 미분탄발전소에서 혼합연소를 하기 때문이다. 우리나라의 우드펠릿 수입량은 세계에서 4번째이며, 일본의 약 6.4배 많은 량이다.[3] 2015년 국내 발전사에서 바이오에너지에 의한 RPS 이행실적이 태양광보다 47%정도 높게 나타났다.[4] 그런데 근래에 바이오매스 에너지의 대부분이 외국수입품에 의존하고, 국내 생산 우드펠릿이나 bio-SRF의 사용이 미흡하다는 지적이 많아지면서 국내생산 바이오매스 에너지에 관한 관심이 증가하고 있다.[5,6] 현재 동해화력에서 국내발생 우드칩을 이용하는30MW급 전용발전소가 가동중이고, 군산과 당진에서 각각 200MW 및 105MW 규모의 바이오매스 발전소가 건설중이다.[7] 아울러 보령, 하동, 태안등의 석탄화력발전소에서 하수슬러지 건조물을 미분탄에 혼합하여 연소발전을 하고 있으나 사용량은 미미한 편이다.

본 연구에서는 국내에서 실제로 bio-SRF사업이 가능한 정도의 발생량과 경제성이 있는 유기성폐기물을 파악한 후, 그 중에서 일부를 선정하여 성형bio-SRF를 제조하는 기술을 연구하였다. 비성형bio-SRF의 제조원가가 좀 더 저렴하지만, 현재 상업운전중인 석탄화력발전소에서는 성형된 우드펠릿이나 bio-SRF를 석탄미분화장치(pulverized coal mill)에서 석탄과 함께 분쇄하여 사용하므로 본 연구에서도 성형bio-SRF를 제조하였다. 또한 제조한 성형 bio-SRF를 미분탄 발전소에 혼합연소하면서 보일러 운전 특성을 파악하고 동시에 대기오염물질농도를 분석하여 환경성을 검증하였다.

2. 국내 가용 바이오폐기물의 선정

국내에서 발생하는 대표적인 바이오폐기물은 하수슬러지로서 지속적으로 발전소에서 혼합연소용 연료로 사용되고 있으나 공급량이 충분하지 못한 실정이다. 바이오폐기물이 bio-SRF로 사업화되기 위해서는 유해물질이 적어야 하고 또한 발생량도 많아야 한다. 본 연구에서 다양한 바이오폐기물 후보를 예비 조사한 결과, 발생량이 충분한 것은 제지슬러지와 커피찌꺼기로 파악되었다.

Table 1은 국내제지산업폐기물 발생량을 나타낸 것으로서, 연간 140~150만톤이 발생되고 이중에서 가용량은 약 40%정도로 추정된다.[8]

Table 2는 우리나라의 커피수입량을 나타낸 것으로서, 매년 수입량이 7.3% 증가하고 있다.[9] 일반적으로 커피 한잔 제조 시 원두 10∼15그램을 쓰며, 원두에서 커피를 2% 추출하고, 나머지 98%는 찌꺼기 형태로 배출된다고 한다. 그러므로 2016년 기준으로 배출되는 커피 찌꺼기 양을 단순 계산하면 1년에 약 13.6만톤 정도로 계산된다. 특히, 커피찌꺼기는 발열량이 높아서 발생량이 적더라도 연료로서의 기여도는 매우 큰 특징이 있다.

3. Bio-SRF 제조

3.1 Bio-SRF 재료

Table 3은 국내 주요 제지업체에서 발생하는 제지슬러지와 국내 커피제품생산 대표기업에서 발생하는 커피찌꺼기에 대한 물리화학적 특성을 분석한 것이다. 커피찌꺼기의 건기준 고위발열량은 5,840kcal/kg으로서 일반적인 목재 바이오매스의 발열량보다 약 50% 이상 높게 나타났고, 이것은 다른연구와 비슷한 값이다.[10] 제지슬러지의 발열량은 2,180~4,251kcal/kg 범위로서 회사에 따라 차이가 큰 것으로 파악되었다. 염소 및 중금속 유해물질들은 bio-SRF원료로 사용했을 때 환경적 문제가 없는 양호한 수준으로 나타났다.

한편, 커피찌꺼기와 제지슬러지는 일반 목재에 비해서 리그닌 성분이 거의 없기 때문에 펠렛으로 성형할 때 성형성이 매우 나빠지게 되므로 리그닌이 다량 포함된 바이오매스를 필수적으로 혼합해야 한다. 리그닌 성분은 성형과정에서 마찰열에 의해 녹으면서 셀룰로오스와 헤미셀룰로오스를 접착하는 역할을 한다. 본 연구에서는 리그닌이 포함된 목재 바이오매스 중에서 발생량이 충분하고 가격도 저렴한 우드칩을 사업이 가능한 후보물질로 판단하였다. Table 4는 두 곳의 국내 기업에서 생산하는 우드칩을 확보하여 물리화학적 성분을 분석한 결과이다. 고위발열량이 3,312~4,431kcal/kg 정도로서 다소 차이가 있는 것으로 나타났는데, 이것은 두 제품의 회분량이 차이가 있기 때문으로 판단된다. 회분이 증가하는 큰 원인은 기업에서 폐목재나 임목부산물 등의 bio-SRF 재료를 수거하거나 저장 또는 제품을 생산하는 과정에서 취급부주의로 토양분이 부착되는 경우가 많기 때문이다. 따라서 이들 재료를 bio-SRF 생산공정에 투입하기 전에 충분히 제거하는 것이 중요할 것으로 파악되었다. 유해중금속은 모두 품질기준을 만족하는 것으로 나타났다.

3.2 Bio-SRF 성형 실험

성형bio-SRF의 품질이 법적품질기준을 만족하도록 하기 위해서는 앞서 분석한 원료의 물성을 바탕으로 해서 적정한 혼합비율을 정하는 레시피 설계가 중요하다. 아울러 원료 구입가격도 중요한 설계인자이다. 이와 같은 조건을 고려하여 본 연구에서는 목분비율이 50%를 넘지 않는 조건에서 Table 5와 같이 12개의 레시피에 대해서 검토하였다.

Bio-SRF 품질기준상 발열량이 3,000kcal/kg 이상이므로 법적 문제는 없으나 실제로 연료로 사용하기 위해서는 3,500kcal/kg 이상되는 것이 바람직한 것으로 알려져 있다. 위의 레시피에 따른 혼합 시료의 계산 결과, 목분+제지슬러지 경우 제지슬러지의 낮은 발열량으로 인해 전체적으로 3,500kcal/kg보다 낮은 발열량을 나타냈다. 하지만 레시피 1에서 DS(30%)+DW(70%), 레시피 2에서 DS(40%)+CI(60%), DS(40%)+DW(60%), 레시피 3에서 DS(50%)+CI(50%), DS(50%)+DW(50%)의 총 5개의 조합에서는 3,500kcal/kg 이상으로 산출되었다. 목분+커피+제지슬러지 혼합시료의 경우에는 커피찌꺼기의 발열량이 높기 때문에 모든 레시피에서 요구 발열량을 만족할 수 있는 것으로 계산되었다. 목분과 제지슬러지의 회분함량이 높은 점을 감안해서 동일한 방법으로 회분함량기준을 만족할 수 있는 레시피 설계도 산출하였다.

상용 미분탄화력발전소에서는 석탄을 coal mill에서 미분탄으로 분쇄한 후 사용하기 때문에 bio-SRF도 궁극적으로는 분쇄를 하지만, 비성형bio-SRF는 미세분진 발생이 석탄보다 많으므로 coal mill에 투입하기 전단계까지는 성형품을 요구하는 경우가 많은 것으로 파악되었다. 따라서 다양한 레시피에 의한 bio-SRF를 생산할 경우에 성형성을 확인할 필요가 있다. 본 연구에서는 산출된 레시피 중에서 4개의 조건설정 기준을 고려하여 성형실험용 bio-SRF 레시피를 결정하였다. Table 6은 조건설정 기준 및 레시피를 나타낸다. 실험 1은 제지슬러지의 발생량이 많은 점을 감안한 것이고, 실험 2는 발열량이 높고 회분이 적은 양질의 bio-SRF를 생산하기 위해서 커피찌꺼기를 많이 혼합하는 경우를 고려한 것이다. 실험 3은 제지슬러지는 구입가격이 거의 없는 졍제성이 우수한 점을 감안 한 비율이고, 실험 4는 목분이 없는 상태에서 성형가능성을 살펴보기 위한 조건이다.

모든 원료는 성형하기 전에 다단회전열풍건조기에서 건조를 충분히 한 후 사용하였다. 위의 4가지 레시피로 조성된 혼합 원료에 대해서 flat-dies pelletizer에서 성형실험을 하였다. Fig. 1은 성형기 사진이며, 직경 8mm 크기의 다이를 사용하였다.

Fig. 2는 생산된 성형bio-SRF의 모습이다.

실험 1, 3, 4의 경우에는 bio-SRF의 성형상태가 매우 양호하였으나, 실험 2의 경우에는 bio-SRF가 작게 부서지는 경향을 보였다. 실험 2는 커피찌꺼기가 많이 혼합된 조건으로서 성형성을 고려하면 커피찌꺼기의 혼합비율을 50% 이상으로 하는 것은 어려운 것으로 파악되었다.

Table 7은 위의 4가지 조건에 따른 레시피로 생산한 bio-SRF의 물성분석 결과이다. 실험2의 레시피로 제조한 bio-SRF가 법적품질기준을 만족하는 것으로 나타났으며, 성형성을 고려하면 커피찌꺼기 비율을 약간 낮춰도 문제가 없을 것으로 판단되었다.

4. 미분탄 발전소에서 Bio-SRF 혼합연소

4.1 혼합연소 실험용 bio-SRF 생산

대형상용 미분탄화력발전소에서 혼합연소 실험을 하기 위해 필요한 bio-SRF소요량 등을 감안해서 최종적으로 3종류의 bio-SRF를 각각 200톤씩 생산하였다. Table 8은 생산된 bio-SRF의 물성을 분석한 것이다. bio-SRF 1은 제지슬러지 30%와 목분 70%를 혼합하여 생산한 것으로서 저위발열량이 품질기준을 만족하고 바이오매스 함량도 기준값 95%를 충분히 만족하였다. bio-SRF 2는 제지슬러지 70%와 목분 30%를 혼합하여 생산한 것으로서 발열량과 바이오매스 함량이 법적기준을 만족하였다. bio-SRF 3은 커피찌꺼기 40%와 목분 60%의 비율로 생산한 것으로서 커피찌꺼기의 비율이 높기 때문에 다른 bio-SRF에 비해서 발열량이 높게 나타났다.

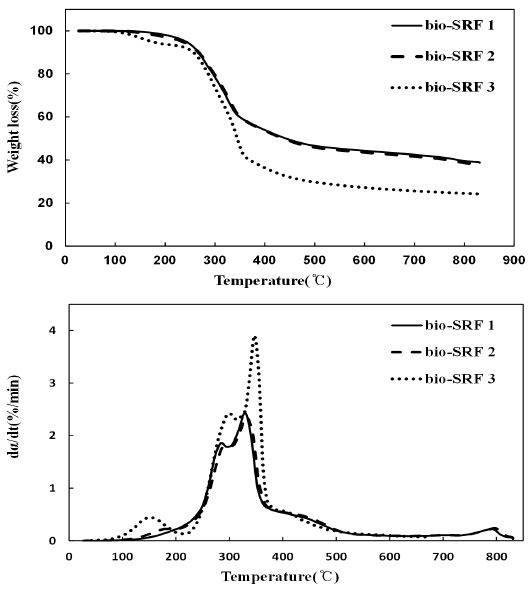

Bio-SRF의 연소성을 간접적으로 파악해 보기 위해서 TGA분석을 하였다. LECO TGA701모델을 사용하였고, carrier는 질소가스를 사용하였다. Fig. 3은 각 시료에 대한 TGA 및 DTG를 보여주고 있다. TGA 분석결과 전반적으로 약 150℃ 부근에서 잔존하는 수분에 의한 무게 감소를 보였으며, 약 200∼500℃에서 휘발분에 의한 무게 감소가 이루어졌다. DTG 그래프 분석 결과 bio-SRF 1, 2의 경우 약 320℃, bio-SRF 3의 경우는 조금 높은 온도인 350℃ 부근 가장 높은 무게 감소율을 보였다. 또한 bio-SRF 3의 경우 가장 높은 Peak 점을 보여 다른 bio-SRF에 비해 휘발성이 좋은 것으로 나타났는데, 이것은 발열량이 높은 커피찌꺼기가 가장 많이 혼합되었기 때문이다.

4.2 미분탄과 Bio-SRF 혼합 연소 실험

생산한 3종류의 bio-SRF를 500MW 상용미분탄화력발전소에서 석탄과 혼합하여 연소실험을 하면서 여러 인자를 고찰하였다. bio-SRF 혼소율을 3% 정도로 하고, 12시간 이상 연속으로 혼소실험을 하였다. Table 9는 석탄만 사용할 때와 혼소할 때의 발전기 출력상태, 미분기 차압 변화 등 보일러 운전상태를 나타낸 것으로서 전체적으로 연소 상태가 양호한 것으로 분석되었다. 바닥재속의 미연탄소 함량을 보면, 제지와 목분으로 만든 bio-SRF혼소의 경우에 약간 줄어들었고, 커피혼합bio-SRF는 약간 증가하였으나 모두 문제가 없었다. 그리고 공해방지시설 전단계에서 측정한 NOx와 SOx 농도값도 큰 차이를 보이지 않았다.

Table 10은 굴뚝에서의 대기오염물질을 분석결과로서 모든 측정항목에서 법적 기준치 이내로 배출되고 있는 것으로 분석되었다.

5. 결 론

국내에서 발생하는 제지슬러지와 커피찌꺼기 및 목분을 이용하여 성형bio-SRF를 제조하는 기술을 연구하였고, 아울러 성형bio-SRF를 미분탄 발전소에 혼합연소하면서 보일러 운전특성을 파악하고 동시에 대기오염물질농도를 분석하여 환경성을 검증하였다.

커피찌꺼기는 발열량이 5,800kcal/kg 이상으로 높은 값을 보여서 양질의 bio-SRF원료로 분석되었고, 제지슬러지는 2,000~4,000kcal/kg 정도로서 회사에 따라서 발열량이 큰 편차를 보였다. 3종류의 원료를 이용하여 3가지 레시피로 bio-SRF성형실험을 하였다. 커피찌꺼기가 많이 혼합된 것이 가장 우수한 품질을 보였으나 성형성을 고려하면 50% 이하로 혼합하는 것이 필요한 것으로 파악되었다.

성형 bio-SRF를 500MW 상용미분탄화력발전소에서 3~4% 비율로 혼소했을 때 보일러 운전상태와 대기배출물질에 이상이 없는 것으로 확인되었다.

Acknowledgments

본 연구는 ㈜중부발전의 연구비 지원으로 수행되었습니다.

References

- ITA, 2016 Top Markets Report Renewable Fuels.

- 지식경제부, 에너지관리공단 신재생에너지센터 2011, 신재생에너지 공급의무화(RPS).

- 에너지경제연구원, 세계에너지시장 인사이트, 제17-25호, (2017, Jul).

- 환경운동연합, 보도자료, (2017, Aug).

-

Gillyoung Suh, Sunghyun Kim, (2012), Case Study and Evaluation of Economic Feasibility of Combined Heat and Power System using Woodchip Biomass, New & Renewable Energy, 8(4), p21-29.

[https://doi.org/10.7849/ksnre.2012.8.4.021]

-

Hyeongjin Choi, Seungwhee Rhee, (2018), An Optimization on Bio-briquette Process of Carbonization Residue using Mixture of Woody Waste and Sewage Sludge, J. Korea Soc. Waste Manag., 35(2), p110-118.

[https://doi.org/10.9786/kswm.2018.35.2.110]

- 전력거래소, 발전소 건설사업 추진현황, (2017).

- 한국제지연합회, 고형연료제품 원료적정성 검토를 위한 민관공동기술 포럼, 2016.7.14.

- International Coffee Organization, 2018.7, World Coffee Consumption.

-

Dohgun Oh, Yonghyun Kim, Hongseok Son, (2013), Fuel Properties of spent Coffee Bean by Torrefaction, New & Renewable Energy, 9(3), p29-34.

[https://doi.org/10.7849/ksnre.2013.9.3.029]