초고온 스팀생산을 위한 과열기 성능변수의 실험적 연구

Copyright ⓒ2018 by the New & Renewable Energy This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study examined steam generation using waste energy to generate high temperature steam for hydrogen production. For this purpose, a superheater capable of obtaining high temperature steam was designed and tested. The system using superheater was tested under selected conditions for hydrogen production and could generate high temperature steam at 700℃. In this test, the effects of inner heat transfer in the superheater is very important because it is operated at high temperature. Therefore, the system must be considered surface roughness affecting the heat flux of steam because this method can use the heat transfer area of the superheater. As a result, the surface roughness was calculated according to the performance parameters of s superheater based on the steam production experiment data. In the future, the characteristics will be recognized so that they can be applied the system when the large-scale of high-temperature steam generation system using a superheater is designed under the same conditions.

Keywords:

Waste to Energy, SRF, Steam Generation, Superheater, Roughness, Dimensionless number키워드:

폐기물에너지화, 고형연료제품, 스팀생산, 과열기, 거칠기, 무차원수1. 서 론

폐기물은 신재생에너지의 상당 부분을 차치하고 있어 활용능력이 뛰어난 에너지원이다. 환경부에서 발표한 2016전국 폐기물 발생 및 처리현황 보고서에 따르면 지난 5년간 폐기물 발생량은 건설 폐기물 증감률이 -1.7%인 2013년을 제외하고 매년 2% 이상 지속적으로 증가하고 있는 추세이다. 폐기물은 생활폐기물과 사업장 폐기물로 나눌 수 있는데, 이를 활용한 기존 시스템의 경우 매립과 소각 등 열효율이 낮은 과정을 거친다. 더불어 폐기물 소각처리 과정에서 오염물질이 발생하여 환경에 저해되는 요소가 되며, 이는 폐기물에너지화가 필요한 부분이다. 폐기물 중 가연성 폐기물은 재활용이 가능한데 이를 활용해 SRF를 생성하여 사용이 가능하다.

국외의 경우 이미 폐기물 매립의 처리비용이나 환경문제의 대안방안으로 SRF를 생성 및 활용하고 있다.[1] SRF를 사용하여 고온의 스팀 발생이 가능하며, 고온 승온 장치를 이용해 다양한 분야에 열원을 공급하는데 활용할 수 있다. 현재 사용되고 있는 스팀은 가정용, 산업용 등으로 공급이 되지만, 수전해 기술에도 활용할 수 있다. 본 기술은 수소전도성을 갖는 산화물 막을 이용하는 기술이어서 연료전지로 이용될 수 있을 정도로 활용 가치가 높다.[1] 현재까지의 폐기물 발생량 추이를 고려한다면 폐기물의 에너지화는 새로운 산업 분야의 선도를 기대할 수 있다.

한국에너지기술연구원에서는 2008 SRF 이용 보일러 기술현황에 대한 조사를 시행했으며, 국내에서는 원주시에서 폐기물을 연료로 사용한 발전용 보일러를 가동시켜 450℃, 45 bar의 스팀을 생산한 바 있다. 그러나 동연구원의 2006년 수전해 수소생산 연구 보고서에 따르면 수소생산을 위한 고체 산화물 수전해 기술의 경우 산화물 막을 이용하기 때문에 700℃이상의 작동온도와 지속적인 열량공급을 요구한 바 있다. 한편, 덴마크의 올보르대학교 연구팀은 고체 산화물 수전해 시스템을 이용해 800℃, 40 bar의 고온・고압 조건에서 수소를 생산해 개발 가능성을 고찰한 바 있다. 이처럼 열병합 발전을 위한 증기 생산에 대한 연구는 다양하나, 현재는 수소생산을 목적으로 SRF 이용 초고온 스팀생산 기술은 개발된 바 없어 이에 대한 연구가 필요하다.

본 연구에서는 고온스팀을 위한 과열기를 설계 및 실험 시스템을 구성하였다. 수소생산을 위한 조건을 선정하여 실험하였고, 이를 통해 700℃의 초고온 스팀을 생산하였다. 본 실험의 경우 과열기가 초고온에서 운전되는 방식이어 열전달 효과가 매우 중요하다. 표면 거칠기는 열 유속을 증가시켜 과열기의 전열면적을 최대로 이용할 수 있으며, 난류강도를 측정할 수 있다.[2] 본 스팀생산 실험 데이터를 바탕으로 변수에 따른 표면 거칠기를 계산하고, 향후 대용량 초고온 스팀생산 시스템 설계 시 적용할 수 있도록 특성을 파악하고자 한다.

2. 연구방법

본 연구에서는 실험초기 변수를 파악하기 위해 과열기를 기초 설계하였다. 설계한 과열기를 활용하여 초고온 스팀생산 실험을 진행하였고, 전열면적 및 레이놀즈수 등과 같은 변수에 따른 표면 거칠기를 나타내었다. 본 실험에서는 초고온 상태에서의 과열기 내 열전달 효과를 조사하기 위한 실험적 연구로써 수행하고자 한다.

2.1 과열기 초기 설계

본 논문에 사용된 과열기는 수소생산에 활용하기 위해 고온・저압에서 사용이 가능한 조건을 고려하였다. 이는 수소생산 방법 중 하나인 수전해 기술을 이용하기 위해서이다. 고체 산화물 수전해 기술은 700℃이상의 작동온도를 요구한다. 압력의 경우 SRF를 이용하여 스팀을 생산하기 때문에 SRF 보일러 특성을 고려해 압력이 3 bar.abs 조건으로 실험값을 선정하였다. 과열기 입구 측 온도와 압력은

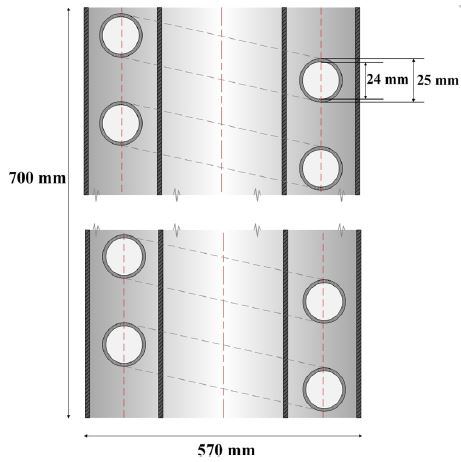

각각 140℃, 3.4 bar.abs이며, 출구 측 온도와 압력은 각각 700℃ 이상, 3.0 bar.abs의 초고온 스팀을 생산하도록 설계하였다.[3] 과열기의 재질은 SUS316L이고, 내경 24mm, 외경 25mm의 나선형 코일 튜브 형식을 사용하였으며 Fig. 1과 같다. 과열기 전열면적은 식 (1)을 이용해 계산하였으며, 면적계산에 필요한 총괄열전달계수는 식 (2)를 사용해 계산하였다. 이때 내부 열전달계수는 스팀에 의한 강제대류로, 외부 열전달계수는 연소가스에 의한 강제대류로 계산하였고, 이는 식 (3)과 같다. 설계에 영향을 미치는 무차원수인 레이놀즈 수는 식 (4)를 사용하였으며, 산출된 레이놀즈수는 약 44,000으로 난류유동임을 알 수 있었다. 누셀트 수는 강제대류 및 난류일 경우 원형 파이프에서 사용되는 Gnielinski의 상관 식을 이용하였고, 식 (5)와 같다.[4] 여기서 식 (6)을 사용해 관내 마찰계수를 계산하였다. 그 결과 과열기 총 길이는 27.13m로 본 연구에서는 열 손실률을 고려하여 약 30m로 제작하였다. 본 과열기는 실험 초기 변수를 파악하기 위한 목적으로 설계하였다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

2.2 과열기 기초 성능 실험

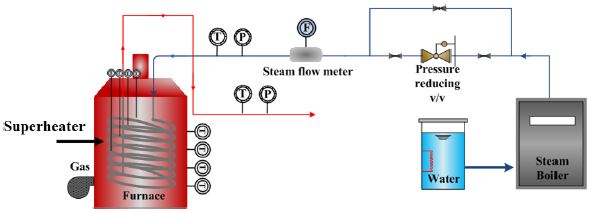

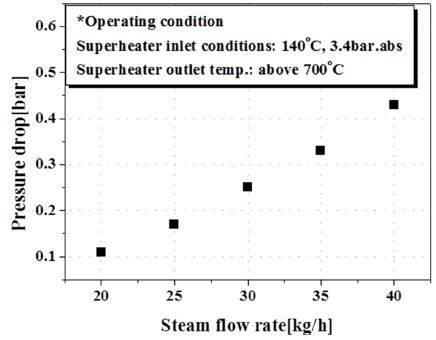

과열기 성능 실험 시스템은 Fig. 2와 같으며, 전기보일러, 연소로, 그리고 과열기로 구성하였다. 과열기 입구 측배관은 25mm, 재질은 SUS304이고, 열손실을 방지하기 위해 두께 500mm의 유리섬유로 단열하였다. 과열기는 연소로 내부에 설치하였으며, 연소로는 열손실을 방지하기 위해 내화물을 사용하여 150mm로 단열하였다. 과열기는 연소로 내 연소가스와의 열전달을 통해 초고온 스팀을 생산하도록 구성하였다. 그 외 시스템 상세사양은 Table 1과 같다. 스팀유량 측정을 위한 질량 유량계는 감압밸브 후단에 설치하였다. 이때 감압밸브는 보일러에서 나오는 1차 측 스팀압력을 일정하게 유지시키는 역할을 한다. 더불어 과열기 입・출구 온도와 압력 측정을 위해 과열기 전단과 후단에 계측기를 설치하였으며, Table 2에 나타내었다. 온도 계측기는 내부의 온도분포 측정을 위해서 연소로 내부에는 세라믹 온도계를, 과열기 내부에는 고온에서 견딜 수 있는 K-type온도계를 설치하였다. 초기 실험은 변수 변화 없이 과열기 입구온도와 압력을 각각 140℃, 3.4 bar.abs, 스팀유량은 40kg/h인 상태에서 운전하였으며, 결과는 Table 3과 같다. 실험은 시스템이 안정화된 이후부터 30분 이상의 데이터를 평균하여 사용하였다. 과열기 출구온도는 약 700℃ 이상, 연소로 내부온도는 약 900℃ 이상을 나타냈으며, 해당 조건에서 초고온 스팀이 발생할 수 있는 가능성을 판단할 수 있었다. 스팀유량은 과열기 성능 실험의 변수이며, 유량이 증가하는 것은 공급열량이 증가하는 것이기 때문에 시스템의 상태 변화에 영향을 미친다. 본 실험의 경우 동일 입구조건에서 스팀유량이 증가했을 때 과열기 입・출구 압력손실의 변화를 파악하고자 진행하다. 그 결과 스팀유량에 따라 과열기 내부의 스팀유속이 증가하고, 과열기 출구 온도 또한 증가하는 현상을 보인다. Fig. 3은 스팀유량에 따른 과열기 입・출구 압력차를 나타낸 결과이다. 스팀유량이 증가할수록 과열기 입・출구 압력차가 증가하는 것을 알 수 있다. 스팀유량에 따라서 과열기 입・출구 온도차가 커지게 되고, 이는 과열기의 공급열량의 증가와도 같다. 이와 같은 영향으로 과열기 내부에서 손실되는 압력이 커지게 된다.

2.3 Roughness

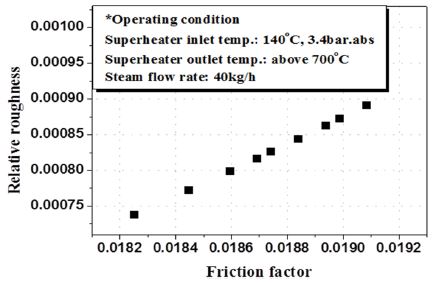

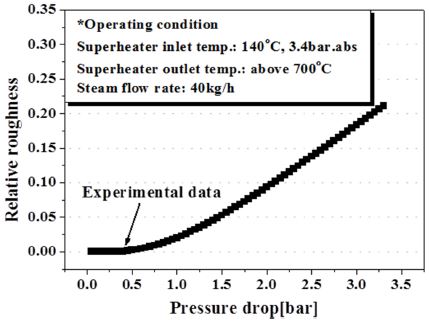

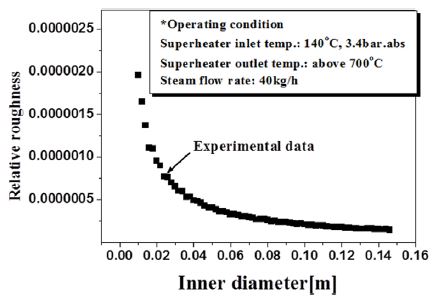

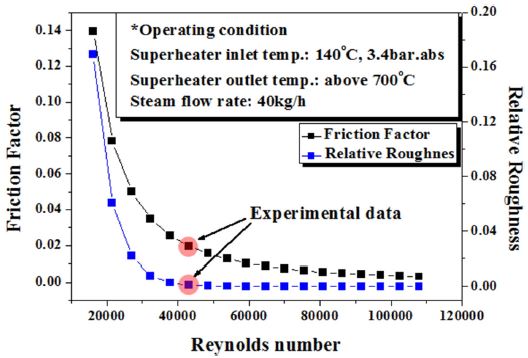

상대 거칠기는 과열기 직경에 대한 표면 거칠기의 평균 높이를 말하며, 값이 클수록 거친 표면을 갖는다. 마찰계수는 상대 거칠기에 의존하여 변화하는데, 매끄러운 파이프에서 최소이고, 거칠수록 증가한다.[5] 더불어 이와 같이 표면 거칠기의 활용은 열 유속을 증가시켜 과열기의 전열면적을 최대로 이용할 수 있다. 이에 앞서 과열기를 설계할 때 계산하였던 무차원수인 누셀트 수와 마찰계수는 강제대류 시 난류유동의 파이프 모델에서 적용되고 있는 Gnielinski의 상관 식을 사용하였다. 그러나 해당 상관 식은 레이놀즈 수와 플란틀 수의 조건을 제시 할뿐 허용온도 범위에 대해서는 기술한 바 없다.[6] 또한 초고온의 과열증기 상태에서 스팀의 물성 치는 포화증기 상태에서와 많은 차이를 보인다. 본 연구에서는 이를 고려하여 700℃ 이상의 초고온 스팀생산 기초 실험 데이터를 활용하여 레이놀즈 수, 누셀트 수, 그리고 마찰계수를 다시 산정하였다. 과열기 입・출구 압력차, 과열기 직경 등과 같은 변수에 따른 상대 거칠기도 함께 계산하였다. 이를 향후 대용량 초고온 스팀생산 시스템 설계 시 적용할 수 있도록 특성을 파악하고자 한다. 상관 식에 사용된 값은 실제 실험을 통하여 얻어낸 값이며, 마찰계수는 널리 사용되고 있는 Darcy-Weisbach 식을 이용해 계산하였고, 식 (7)과 같다.[7] 계산된 마찰계수를 통해 표면 거칠기를 구하였으며, 식 (8)의 Nikuradse 상관 식을 사용해 계산하였다.[8] Nikuradse 상관 식은 파이프의 난류유동에서 사용이 된다. 상대 거칠기는 직경에 대한 표면 거칠기의 비로 식 (9)와 같다. Fig. 4는 실험 데이터를 바탕으로 상대 거칠기를 나타내었으며, 마찰계수가 증가할수록 상대 거칠기가 증가하는 것을 볼 수 있다.

| (7) |

| (8) |

| (9) |

3. 결 과

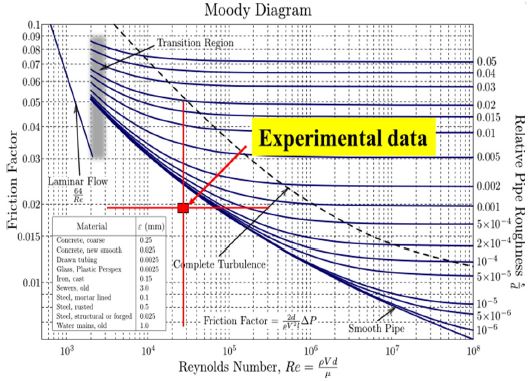

본 연구에서는 설계된 Helical coiled type 과열기를 사용하여 고온 스팀생산 실험을 진행하였다. 700℃이상에서 사용가능한 과열기 모델을 설계하기 위해 실험값을 바탕으로 표면 거칠기를 계산하였다. 더불어 거칠기에 영향을 미치는 인자의 특성을 파악하기 위해 표면 거칠기, 과열기 입・출구 압력차, 과열기 직경에 따른 상대 거칠기를 계산하여 나타내었다. Fig. 5는 과열기 입・출구의 압력차 변화에 따른 상대 거칠기를 나타내었다. 상대 거칠기가 높다는 것은 표면이 거친 것이며, 표면이 거칠수록 마찰계수가 커지기 때문에 그로 인한 압력손실이 커지는 것이다. 이는 Nikuradse의 연구결과와 유사점을 갖는다.[9] 특히 0.5 bar이하에서는 압력차와 상대 거칠기의 영향이 적었으며, 0.5 bar이상에서부터 선형적으로 증가함을 알 수 있었다. 압력손실이 0.7 bar이상 일 때부터 상대 거칠기가 가파르게 증가하는데 이는 마찰계수가 증가함에 따라 표면 거칠기도 증가하기 때문이다. 스팀의 양이 많아질수록 스팀유속이 증가하여 압력손실이 커지며, 관내손실이 증가할수록 스팀이 과열기 표면 상태에 영향을 받게 된다. 이에 따른 마찰계수가 큰 폭으로 증가하여 압력손실이 0.7 bar 순간부터 가파르게 증가한다. Fig. 6은 과열기 직경범위가 0.01m에서 0.14m일 때의 상대 거칠기를 나타내었다. 직경이 커질수록 상대 거칠기가 감소하는 추이를 보이며, 특히 직경이 0.02m인 부근에서 감소폭이 급하게 작아지고, 직경 0.05m이상에서는 상대 거칠기에 대한 영향이 미비한 것을 볼 수 있다. 관직경은 압력손실에 비례하기 때문에 일정 범위를 벗어날 경우 표면이 거칠어지고 유효둘레가 길어지며, 단면적이 넓어지게 되어 이와 같은 현상이 나타나는 것으로 생각된다. Fig. 7은 레이놀즈수에 따른 마찰계수와 상대 거칠기 변화를 나타낸 결과이다. 모두 난류유동 상태이며, 레이놀즈수가 증가할수록 마찰계수와 상대 거칠기가 감소하는 것을 볼 수 있다. 레이놀즈수가 증가하는 것은 과열기 내부의 스팀유속이 증가하는 것을 나타내며, 스팀유속은 과열기의 마찰계수에 영향을 미쳐 상대 거칠기가 감소하는 현상을 보인다. 특히 레이놀즈수가 40,000의 영역에서 큰 감소폭을 보이는데 완전 난류영역에서의 마찰계수와 상대조도의 관계는 상당히 미비한 것을 알 수 있다. 앞서 스팀유량 40 kg/h, 과열기 입구온도와 압력 각각 140℃, 약 3.4 bar.abs, 출구온도와 압력 각각 약 700℃이상, 약 3.0 bar.abs일 때 데이터를 Fig. 8의 Moody선도에 나타내었다.[10]

4. 결 론

본 연구에서는 설계된 Helical coiled tube type 과열기를 사용하여 700℃ 이상의 초고온에서 실험을 진행하였고, 이를 검증하였다. 본 설계는 기초단계로써 온도, 압력, 그리고 유속 등의 변수에 따 라 마찰계수가 달라져 실제 과열기가 운전되는 조건과 설계 조건에서 약 5%의 차이가 있기 때문에 진행한 정적설계이다. 본 실험 데이터를 바탕으로 각 변수에 따른 표면 거칠기를 계산하였으며, 다음과 같은 결론을 얻었다.

Nomenclature

| A : | area of superheater, m2 |

| D : | inlet diameter of superheater, m |

| δ : | relative Roughness |

| ε : | surface Roughness, m |

| f : | friction factor |

| h : | heat transfer, W/(m2・K) |

| k : | conductivity of the material, W/(m・K) |

| l : | length of superheater |

| μ : | viscosity of steam, kg/m・s |

| N : | nutsselt number of Gnielinski correlation |

| P : | pressure, bar.abs |

| Pr : | prandtl number |

| Q : | heat transfer rate, W |

| Re : | reynolds number |

| ρ : | density, kg/m3 |

| U : | overall heat transfer coefficient, W/(m2・K) |

| υ : | velocity of steam, m/s |

subscript

| ΔP : | inlet and outlet pressure drop of superheater |

| ΔTln : | log mean temperature difference |

| fD : | friction factor of Darcy correlation |

| fG : | friction factor of Gnielinski correlation |

| hi : | heat transfer coefficient of steam |

| ho : | heat transfer coefficient of gas |

| SRF : | solid refuse fuel |

Acknowledgments

본 연구는 환경부의 환경정책기반공공기술개발사업(2016000710007)을 재원으로 수행한 연구과제의 결과입니다.

References

- Giorgia, P., Marco, R., Vincenzo, T., (2016), “Potential SRF generation from a closed landfill in northern Italy”, Waste Management, 47, Part B, p157-163.

- Sang Kuk W., Ju Hyun Y., Sang Bong M., (2009), “High-efficiency solid oxide electrolysis cell technology”, News&Information for Chemical Engineers, 27(4), p429-433.

- A.K.A. Shati, S.G. Blakey, S.B.M. Beck., (2011), “The effect of surface roughness and emissivity on radiator output”, Energy and buildings, 4, p400-406.

- Sun Hee O., Jeachul J., Jongpyo J., Yong Tae K., Seong Ryong P., (2018), “A Feasibility study on high-temperature steam generator for waste-to-energy”, Proc. 2018 The Korea Society of Mechanical Engineers Conference, p402-403.

-

Cheng, N S., (2009), Journal of Hydraulic Engineering ASCE, “Formulas for friction factor in transitional regions”, 134(9), p1357-1362.

[https://doi.org/10.1061/(asce)0733-9429(2008)134:9(1357)]

- Adrian, B., Allan, D K., (2003), Heat Transfer Handbook, Wiley, p420-425.

- Yunus A. Cengel, John M. Cimbala., (2014), Fluid Mechanics: Fundamentals and applications, third edition in SI units, McGraw-Hill, p287-329.

- Gregory Nellis and Stanford Klein., (2010), Heat Transfer Handbook, Cambridge Univ. Press, p654-657.

- J. Nikuradse., (1933), Laws of Flow in Rough Pipes, VDI Forschungsheft, 361; Also NACA TM, 1292, November 1950, p8-64.

- L.F. Moody., (1944), Friction factors for pipe flow, Trans. ASME, 66(1944), p671-684.