생활폐기물 소각시설 발전효율 및 온실가스 감축량 산정 연구 : 열 회수 능력 강화를 중심으로

Copyright ⓒ2018 by the New & Renewable Energy This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

One of the concepts of energy recovery, waste energy has attracted attention as a technology that contributes considerably to the replacement of fossil fuels which are becoming depleted and to the dissemination of renewable energy for Intended Nationally Determined Contributions (INDC). In this study, the long-term operation data of domestic municipal solids waste (MSW) incineration facilities were evaluated for the steam power generation efficiency when applying the elemental technologies. In addition, the energy savings and GHG reductions were calculated by the power generation efficiency increment. In terms of enhancing the capability of waste heat recovery, the power generation efficiency was examined based on the assumption that the low calorific power of 2,000~3,000 kcal/kg, 5,000~7,000 m3/ton exhaust gas, boiler outlet temperature of 190~300℃ and the combustion air ratio of 1.0~2.0. When applying elemental technologies to the incineration procedure, the power generation efficiencies were 0.74~0.85%. Energy savings per ton of MSW were estimated to be 79.2 MWh/ton in low temperature economizer (LTE) and 68.8 MWh/ton in low air ratio combustion (LARC). The estimated GHG reductions were 206,072 ton-CO2/yr in LTE and 178,892 ton-CO2/yr in LARC. This is expected to reduce operation costs by 4,328 million and 3,757 million KRW by conversion to economic benefits.

Keywords:

Municipal waste incineration, Low temperature economizer, Low combustion air ratio, GHG reduction키워드:

생활폐기물 소각시설, 저온이코노마이저, 저공기비 연소, 온실가스 감축량 산정1. 서 론

환경오염 방지를 위한 폐기물의 적정 처리와 고갈되어가는 화석연료를 대체할 수 있는 에너지원 확보, 폐기물의 매립 Zero화 사회 구축 등을 위한 폐기물 에너지화 정책이 수립되어 왔다[1]. 국내・외 폐기물 관련 정책은 감량화(Reduction), 재이용(Reuse), 재활용(Recycle)의 3R 제도에서 에너지 회수(Recovery)의 개념을 추가한 4R 체제로 전환되었으며, 폐기물로부터 기인한 에너지의 활용 및 보급 확대에 초점을 맞춘 법령 및 제도를 구축해왔다[2,3]. 국내의 경우, 2018년 ‘자원순환 기본법’에서 제시된 폐기물 처분 부담금 제도의 공표・시행을 기점으로 생활폐기물 또는 사업장폐기물 소각시설에서 일정 기준 이상의 에너지를 회수하였을 때 이에 상응하는 부담금 감면 혜택을 제공하는 정책이 시행될 예정이다[4,5]. 아울러 소각시설 운영업체의 경우에는 상기 언급한 정책이 마련되기 전, 폐기물의 처분에 중점을 두고 운영을 해온데 반해 현재 시점에서는 정책 동향에 부합하여 에너지를 회수하기 위한 폐기물 에너지화 기술(Waste-to-Energy, WtE)을 적용하여 열, 전기 등 새로운 형태의 에너지를 생산하기 위한 자발적인 노력을 기울이고 있는 실정이다[4].

폐기물 에너지화 기술은 크게 물리적, 열적, 생물학적 처리로 구분되며, 2015년을 기준으로 열적처리 기술이 전체 폐기물 에너지화 시장의 약 63.7%를 차지하는 것으로 조사되었다[6,7]. 생활폐기물의 종류별 기술적 잠재량은 2,685,530 TOE/yr로 추산되고 있다[8].

하지만 시장 규모의 성장성과 폐기물의 에너지 잠재량에 비해 국내 폐기물 에너지화 사업은 환경기초시설의 인프라적 한계와 선진국과 비교하여 기술 수준의 자립도가 낮아 소각 열에너지 회수 증진을 위한 기술력 확보가 중요한 과제로 언급되고 있다[7,9].

2015년 파리에서 체결된 新 기후체제인 Post-2020이 공식화되면서 국가별 온실가스 감축 목표(INDC; Intended Nationally Determined Contributions)를 달성하기 위한 각국 정부의 신재생에너지 지원 정책이 강화될 전망이다[10]. 국내의 경우, 폐기물 부문의 2030년 온실가스 배출전망치(BAU; Business as Usual)인 15.5백만 톤 중 3.6백만 톤(23%)을 감축하기 위해 폐기물 소각시설에 온실가스 감축에 대한 인센티브를 부여하는 등 지자체와 운영업체의 자발적인 에너지 회수를 위한 지원과 혜택을 제공하고 있다[11~13]. 온실가스 저감을 위한 국내외 규제정책 외에도 상기 언급한 폐기물 에너지화 관련 흐름의 변화에 대응하기 위하여 소각 열에너지 효율성 제고를 통한 온실가스 감축 방안 모색이 시급한 실정이다.

본 연구에서는 국내 생활폐기물 소각시설을 대상으로 장기운영 데이터를 수집・분석한 자료를 바탕으로 소각공정 내 요소기술로 저온이코노마이저와 저공기비 연소 시스템을 도입함에 따른 열 회수량 증가 및 발전효율 향상 정도를 열정산 법을 활용 분석하였다. 아울러 발전효율 증진 시 소각시설에서의 적용된 요소기술의 운영 조건 변화에 따른 에너지 절감 효과와 온실가스 감축량을 산정하였다. 또한 이를 경제적 금액으로 환산하여 국내 생활폐기물 소각시설 운영 시 효율적인 공정 개선을 위한 요소기술 선정과 운영비 절감에 도움이 될 수 있는 참고자료가 되도록 하였다.

2. 재료 및 방법

2.1 대상시설 선정

본 연구에서는 Table 1에 수록된 ‘전국 생활폐기물 자원회수시설 운영협의회(K-INC)’에 등록된 소각시설 33개소를 대상으로 요소기술 적용에 따른 발전효율 증대 및 에너지 절감, 온실가스 감축량을 산정하였다. 선정된 소각시설들은 폐기물 처리 용량에 따라 200ton/day 미만(12개소), 200~300ton/day(15개소), 300ton/day 이상(6개소)으로 구분하였으며, 현장 방문조사를 통해 에너지 절감량 산정에 필요한 소각시설 장기운영 데이터를 수집하였다.

2.2 소각시설 실태조사

대상 시설의 장기운영 데이터를 수집・분석하기 위해 현장 방문조사를 진행하였다. 대상 생활폐기물 소각시설에 요소기술을 적용하였을 때, 예상되는 발전효율 및 기타 증진 효과를 산정하기 위해 초기 준공 이후로 정상 운영상태의 자료들을 중심으로 체크리스트를 배포하였다. 세부 조사항목은 기본 사항(폐기물 투입량(ton/yr) 호기 수 등), 생산 부문(보일러 증기 생산량(Gcal/yr), 전기 생산량(MWh/yr) 등), 활용 부문(열 판매, 증기발전 등)으로 나누어 구성하였다.

2.3 발전효율 및 에너지 절감 산정

폐기물 소각시설에서 증기발전의 효율을 증대시키기 위해선 폐기물 소각 시 생성된 증기의 보유 열량 또는 온도・압력 조건을 향상시키거나, 많은 양의 증기를 회수하는 것이 중요하다. 일본의 생활폐기물 소각시설의 경우에는 발전효율을 향상시킬 수 있는 매개체로서 다음과 같은 요소기술을 정의하였다[14,15]. 증기 발전효율 증대에 기여하는 요소기술은 ①열 회수 능력의 향상(저온이코노마이저, 저공기비 연소), ②생산된 증기의 효율적 이용(저온촉매탈질, 고효율 건식 배기가스 처리, 백연저감 미적용, 배수 폐쇄 시스템 미실시), ③증기터빈 시스템의 효율 향상(고온고압 보일러) 등 크게 세 가지로 구분할 수 있다.

본 연구에서는 앞서 언급한 방법 중에서 열 회수 능력을 향상시킬 수 있는 요소기술인 저온이코노마이저와 저공기 비 연소를 중심으로 국내 생활폐기물 소각시설의 발전효율 및 에너지 절감에 따른 온실가스 감축량을 산출하였다.

앞서 설명한 요소기술을 국내 소각시설 실정에 맞게 반영하고자 평균 발전효율 10%를 기준으로 폐기물 저위발열량 2,000~3,000kcal/kg, 보일러 배기가스량 5,000~7,000m3/ton, 보일러 출구부 배기가스 온도 190~260℃, 소각로 공급 연소가스 과잉공기비 1.0~2.0(0.2~0.3 간격)의 범위에서 단계적인 인자 변화에 따른 열 회수량 및 발전효율 증가분을 열정산법을 기반으로 산정하였다.

2.4 요소기술 적용 시 온실가스 감축량 산정

온실가스 감축량은 국토교통부에서 제시하는 ‘온실가스 배출권거래제의 배출량 보고 및 인증에 관한 지침’ 별표 6[16]의 ‘39.외부에서 공급된 전기 사용’ 유형에 근거하여 산정하였다. 요소기술 적용 시 발전효율 증대에 따른 에너지 절감량(Mcal/yr)은 한국전력거래소에서 제공하는 국가고유 전력배출계수 CO2 0.4653 tCO2/MWh, CH4 0.0054 kgCH4/MWh, N2O 0.0027 kgN2O/MWh를 활용하여 온실가스 감축량으로 환산하였다. 또한 요소기술별 온실가스 감축 시 기대되는 경제적 수익부문은 한국거래소에서 공표한 온실가스 배출권 거래단가(KAU17) 21,000 원/ton-CO2를[17] 이용하였다.

3. 결과 및 고찰

국내 생활폐기물 소각시설을 대상으로 현장 실태조사와 열정산법에 의해 요소기술별 에너지 회수량 증가 시 기대할 수 있는 에너지 절감 및 온실가스 감축량을 산정하였다.

3.1 국내 생활폐기물 소각시설 현황

생활폐기물 발생량은 2015년 51,247ton/day로 이 중 25.7%의 비율을 차지하는 13,170ton/day가 국내 생활폐기물 처리시설 172개소에서 소각처리되고 있다[18]. 소각 열에너지 활용시설은 전체 소각시설 172개소 중 84개소(49%)로 주로 48ton/day 이상 규모의 중・대형 시설에서 총 에너지 발생량의 91.2%에 해당되는 6,600,321Gcal/yr의 재생에너지를 생산하는 것으로 조사되었다[19].

Table 3은 2015년 국내 생활폐기물 소각시설에서 발생된 열에너지를 활용처별로 구분하여 정리한 자료이다[19]. 폐기물 소각 시 발생되는 총 소각 열에너지는 연간 7,237,195 Gcal이며, 생산된 열을 주로 시설 외부경계 부지에 위치한 주민편의시설로 공급하거나 제3자 산업체에 판매하는 것(63%)에 치중된 경향을 보였다. 현재 법령에서 규정하는 소각 열에너지의 활용방법 중, 본 연구에서 다룰 예정인 소내 증기발전 부문은 전체 소각 열에너지 생산량 중 약 23%에 해당되는 1,695,987Gcal/yr에 그쳐 에너지 회수율(R1)을 향상시키는데 자체 발전을 실시하기보다 지역난방 열원 공급, 외부 열 판매, 소각공정 내 보조연료로써 활용하는 것에 집중된 것으로 나타났다.

국내 폐기물 소각시설의 자체 발전의 경우, 국외 선례에 비해 발전효율이 10% 이하로 현저히 낮아[20~22] 터빈발전기로 유입된 증기 열량에 상응하는 전력을 생산하기 어려우므로 2.3항에서 언급한 요소기술을 적용하여 발전효율을 증대시키기 위한 노력이 요구된다.

3.2 발전효율 향상 분석

Table 2에서 제시된 요소기술을 국내 생활폐기물 소각시설에 적용할 경우, 에너지 회수량 증가분에 따른 발전효율 산정 결과를 Table 4에 수록하였다. Table 4에 정리된 바와 같이 저위발열량(NCV) 2,000~3,000kcal/kg, 보일러 출구 배기가스량 5,000~7,000 m3/ton, 배기가스 온도(250℃→(230, 210, 190℃) 및 연소 공기비(2.0→1.8, 1.7, 1.5, 1.2, 1.0)와 같은 각각 인자별 조건에 따른 에너지 회수량 및 발전효율 향상에 미치는 영향을 조사하였다.

각 요소기술별 상기 인자에 따른 발전효율 양상은 다음 3.2.1, 3.2.2에서 세부적으로 다루고자 한다.

급수예열장치로 통칭되는 이코노마이저는 보일러 출구부 배기가스로부터 열에너지를 회수하여 급수를 가열하는 설비로 보일러의 효율 향상 및 연료 소모량 절감을 도모할 수 있지만 저온부식에 유의해야하는 기술이다. 일반적으로 동일한 배기가스량을 기준으로 열 회수 능력을 비교하였을 때, 저온이코노마이저의 설치 여부에 따라 보일러 배기가스로부터 반출되는 열량을 감쇠시킬 수 있으므로 소각 열에너지의 회수량을 증가시키는 이점을 가진다.

Table 5는 보일러 배기가스량 및 출구온도 변화에 따른 열 회수량 증가를 나타낸 자료이다. 국내 생활폐기물 소각시설에서는 일반적으로 이코노마이저 출구 배기가스 온도의 설계 값을 220~250℃로 적용하므로 본 연구에서는 기준 온도를 250℃로 가정하여 보일러 열회수 증가량을 산정하였다.

이코노마이저 적용 시 출구온도 250℃을 기준으로 260~300℃의 범위에서 배기가스량 변화에 관계없이 회수열이 감소되는 결과를 보였으며, 190~230℃으로 온도를 저온화시킬수록 회수되어 발전에 활용 가능한 열에너지의 양이 증가하는 경향을 보였다. 하지만 실제 현장에서는 이를 적용할 수 있는 한계 조건이 존재하므로 각 현장의 특성에 맞는 이코노마이저 온도 조건을 설정하는 것이 중요하다. 결과적으로 보일러 출구온도를 230℃에서 190℃까지 단계적으로 저온화 하였을 때, 배기가스량 7,000m3/ton, 출구온도 190℃ 조건에서 최대 138.6Mcal/ton의 부가적인 열에너지를 회수할 수 있을 것으로 나타났다.

보일러에서 회수된 열에너지를 증기발전에 활용한다는 가정 하에 소각시설의 발전효율 증가분을 산정하였다. 그 결과, 보일러 출구 온도 190℃, 저위발열량 2,300kcal/kg을 기준으로 배기가스량 변화에 따른 발전효율 증가분을 정리하였을 때, 배기가스량 5,000, 6,000, 7,000m3/ton에서 각각 1.14%, 1.36%, 1.59%의 개선효과가 산출되었으며, 배기가스량 5,000m3/ton에 비하여 7,000m3/ton의 발전효율이 1.4배 향상되는 결과를 보였다. 또한 배기가스량 7,000m3/ton을 기준 점으로 출구온도 190℃, 폐기물 저위발열량 2,000kcal/kg에서 발전효율 증가분의 최대값인 1.83%(10.0%→11.8%)이 도출되었다.

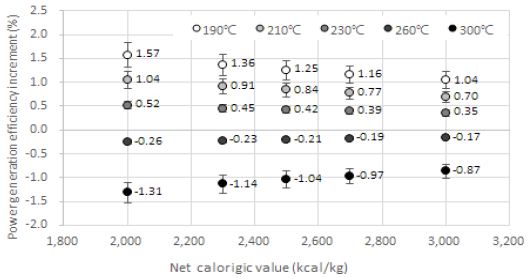

배기가스량 6,000m3/ton을 기준으로 이코노마이저의 출구온도 변화에 따른 발전효율 향상 효과를 다음 Figure 1에 도식화하였다. 동일한 배기가스량을 기준으로 폐기물 저위발열량 및 보일러 출구온도와 발전효율 간 상관관계를 살펴보았을 때, 출구온도가 낮아질수록 폐기물의 저위발열량이 감소할수록 최대 발전효율을 도출하는 음의 상관관계를 확인할 수 있었다.

이는 저온이코노마이저를 도입할 경우 보일러 출구온도 감소에 따라 동일한 배가스량에서 회수되는 열에너지는 증가되었음을 의미한다.

저위발열량 값의 변화에 따른 발전효율의 상관관계는 다음과 같이 설명할 수 있다. 폐기물 소각시설로 유입되는 에너지를 의미하는 저위발열량 수치가 낮아질수록 발전효율이 감소해야하는 것이 일반적인 상식이다. 하지만 본 연구에서는 낮은 저위발열량에도 불구하고 저온이코노마이저 도입에 따라 동일 배기가스 조건에서 회수되는 에너지는 동일하게 산정되므로 에너지 회수율 분모에 해당되는 유입폐기물의 열량(저위발열량)이 감소됨에 따라 그만큼 에너지 회수율이 계산 수치상으로 고열량 유입 폐기물의 조건에 비해 높게 산정됨을 고려해야 한다.

배기가스량을 6,000m3/ton로 가정하였을 경우, 폐기물 저위발열량 2,000kcal/kg, 보일러 출구온도 190℃을 기준으로 최대 1.57%(10.0%→11.6%)의 발전효율이 증가되었으며, 아울러 저온이코노마이저 적용 시 예상되는 최종적인 평균 발전효율 증가분은 0.85%로 산출되었다.

하지만 실제 소각시설 공정에서 저온이코노마이저를 통해 배기가스의 저온화를 실시하였을 때 백연현상이 발생할 수 있다. 따라서 백연 저감 시 배기가스 재가열에 소모되는 에너지가 발전효율 증가분에 영향을 미치지 않는 수준으로 저온이코노마이저의 출구온도를 설정함으로써 요소기술적용에 따른 발전효율 개선을 도모해야할 것이다.

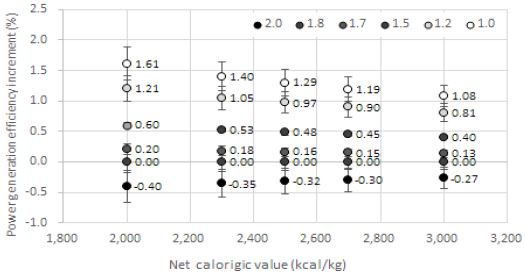

소각시설에서 폐기물 연소 시 소모되는 공기를 이론 공기량에 근접하도록 감소시켜 배기가스량과 보일러의 반출열량을 저감시키는 방법을 저공기비 연소라 칭한다. 폐기물 소각시설 운영 시 저공기비 연소를 실시하였을 때, 보일러 출구부의 배기가스 방열손실 감소에 따른 회수 열에너지 증가분 및 발전효율 개선효과는 Table 6, Figure 2에 수록하였다.

소각시설에서 저공기비 연소를 적용하였을 때, 배기가스량의 감소 및 온도 상승이 발생하게 된다. 이 때 배기가스의 반출열량이 상대적으로 감소하게 되어 보일러의 효율이 증대되는 효과를 얻게 된다. Table 6에서 명시된 바와 같이 과잉공기비가 2.0에서 1.0으로 낮아짐에 따라 회수되는 열에너지 양이 반비례적으로 증가되는 결과를 보이는 것을 알 수 있다. 또한 실제 소각시설에서 적용 가능한 저공기비 한계인 1.5의 경우, 배기가스량 5,000, 6,000, 7,000m3/ton에서 각각 38.2, 45.8, 53.5Mcal/ton의 에너지를 회수하여 증기발전에 활용할 수 있을 것으로 판단된다.

Figure 2는 일정 배기가스량 및 폐기물 저위발열량을 기준으로 발전효율 변화를 도식화한 자료이다. 과잉공기비가 1.7, 1.5, 1.2, 1.0으로 감소됨에 따라 발전효율은 각각 0.18%, 0.53%, 1.05%, 1.40%로 산정되어 과잉공기비가 감소할수록 발전효율이 향상되는 경향을 보였다. 이는 과잉공기비가 감소됨에 따라 연소 배기가스량과 촉매 반응탑 입구의 배기가스 재가열용 증기 소모량이 동시에 감소되었음을 의미한다. 아울러 보일러 출구부 배기가스의 반출 열량을 저감시켜 보일러 및 증기발전의 효율이 향상될 것으로 판단된다.

결과적으로 저공기비 연소를 생활폐기물 소각시설에 적용하였을 때, 배기가스량 6,000m3/ton, 폐기물 저위발열량 2,000kcal/kg, 과잉공기비 1.0을 기준으로 최대 1.61%(10.0%→11.6%) 만큼 발전효율이 증대되는 결과를 보였으며, 저공기비 연소 적용 시 예상되는 평균 발전효율은 0.74%로 산정되었다. 단, 실제 폐기물 소각시설의 경우 해당 연소공기비는 적용이 어려우므로 현장 적용 시에는 과잉공기비 1.0~1.2에 해당되는 회수 열에너지 및 발전효율 증가분은 이론적 참고치로 고려해야할 것이다.

3.3 에너지 절감 및 온실가스 감축 효과

폐기물 소각시설 공정 내 저온이코노마이저와 저공기비 연소 적용 시 에너지 절감 효과와 온실가스 감축량 및 경제적 이익을 다음과 같이 산정하였다.

폐기물 소각공정에 저온이코노마이저와 저공기비 연소시스템을 도입하였을 때, 보일러에서 회수 가능한 증기의 열량이 증가되거나 연소 공기량의 차이가 발생하게 된다. 상기 제시한 요소기술의 적용 및 운전 조건(배기가스 유량, 폐기물 저위발열량, 보일러 출구온도 등) 변화에 따라 기존의 폐기물 소각시설 운영 시 소모되는 에너지 사용량을 다음과 같이 절감할 수 있다.

요소기술 중 저온이코노마이저를 소각공정에 적용하였을 때 예상되는 에너지 절감 및 경제적 기대 효과 분석 결과를 Table 7에 정리하였다. 저온이코노마이저의 경우에는 배기가스의 유량이 증가하거나 출구온도가 저온화 될수록 보일러로부터 회수되는 소각 열에너지의 증가량이 최대 138.6Mcal/ton, 증기 터빈발전기로부터 생산되는 전력 생산 증가량이 최대 0.14MWh/ton으로 산정되었다. 이코노마이저 출구온도가 300~250℃의 범위에서 온도가 상승함에 따라 기준 온도인 250℃에 비해 에너지 절감량을 비롯한 발전효율 및 경제적 기대 효과 모두 감소하는 결과를 보였다. 하지만 출구온도 기준점인 250℃에서 190℃까지 단계적으로 저온화시킴에 따라 에너지 절감량 및 전력 생산량이 증가되어 공정 개선 수익이 증대되는 경향을 보였다. 이코노마이저의 출구온도 190℃ 조건에서 산출된 경제적 기대 효과는 국내 생활폐기물 처리시설의 평균 소각량인 4,809,240ton/yr을 기준으로 최대 53,863 백만원의 연간 수익을 창출할 수 있을 것으로 예상된다.

Table 8은 저공기비 연소 운전을 실시하였을 경우에 발생되는 에너지 절감 및 경제적 이익 창출 효과를 정리한 자료이다. 소각로의 유입 공기비를 2.0에서 1.0까지 단계적으로 감소시켰을 때, 에너지 절감과 전기 생산량 증가 수치는 서로 양의 상관관계를 보였다.

즉, 과잉공기비가 1.0에 도달할수록 공기량 차이의 큰 변화로 인해 소모되는 에너지를 최대 122.2Mcal/ton까지 절감할 수 있을 것으로 보인다. 또한 국내 생활폐기물 처리시설의 총 소각처리량인 4,809,240ton/yr을 기준으로 연간 53,863 백만원의 운영비를 절약할 수 있을 것으로 기대된다. 하지만 과잉공기비를 1.8에서 2.0으로 상승시킬 경우, 소각시설에서 발생되는 총 배기가스량이 늘어나 촉매탑 온도 상승에 필요한 에너지량 증가와 동시에 보일러 출구부 배기가스의 에너지 손실량이 증대되어 에너지 회수율 및 발전효율이 감소되는 음의 경제성을 보였다. 따라서 소각시설에 대한 요소기술을 적용함에 있어 적정 공기비를 유지할 수 있도록 소각로 운전에 주의를 기울여야 할 것이다.

상기 분석 자료를 평균값으로 정리한 Table 9에 따르면 소각시설 유입 폐기물 톤당 에너지 절감량은 저온이코노마이저 79.2Mcal/ton, 저공기비 연소 68.8Mcal/ton으로 산정되었다. 열량 단위 환산에 따른 전기 생산량 증가분은 저온 이코노마이저 0.09MWh/ton, 저공기비 연소 0.08MWh/ton으로 분석되었다. 각각의 요소기술을 통한 공정 개선 효과를 연간 생활폐기물 소각량 4,809,240ton/yr[18]와 산업용 전력 단가인 80 원/kWh[23]를 대입하여 경제적 수익 금액을 추산한 결과, 저온이코노마이저 34,627 백만원/yr, 저공기비 연소 30,779 백만원/yr의 연간 운영비용을 절감하거나 추가적인 수익을 거두어들일 수 있을 것으로 판단된다.

앞서 산정한 폐기물 톤당 전기 생산량 증가 값을 국가 고유 전력 배출계수를 활용하여 온실가스 감축량을 추산하였다. 기후변화 국제협약에서 제시하는 대표적인 온실가스 6종(이산화탄소, 메탄, 아산화질소, 수소불화탄소, 과불화탄소, 육불화황) 중에서 발생 비율이 높은 순서인 이산화탄소(CO2), 메탄(CH4), 아산화질소(N2O)를 산출 대상으로 선정하여 요소기술 적용 시 예상 감축량을 계산하였다.

Table 10은 열 회수 능력을 증진시킬 수 있는 요소기술인 저온이코노마이저와 저공기비 연소를 소각공정에 적용하였을 때 예측 가능한 온실가스 감축량과 이에 따른 경제적 기대효과를 정리한 자료이다. 저온이코노마이저의 경우, 온실가스를 평균 206,072 ton-CO2/yr, 2,392 kg-CH4/yr, 1,196 kg-N2O/yr 씩 저감할 수 있을 것으로 기대되며, 증기 회수량이 증가됨에 따라 연간 4,328백만원의 시설 운영비를 절약할 수 있을 것으로 판단된다.

저공기비 연소 기술의 경우, 에너지 절감에 따라 이산화탄소 178,892 ton-CO2/yr, 메탄 2,076 kg-CH4/yr, 아산화질소 1,038 kg-N2O/yr의 온실가스를 감축할 수 있을 것으로 예상되며, 아울러 연간 3,757 백만원의 경제적 이익을 창출할 수 있을 것으로 예상된다.

4. 결 론

본 논문에서는 국내에서 가동 중인 생활폐기물 소각시설을 대상으로 현장 실태조사를 통해 열정산법에 필요한 장기운영 데이터를 수집하였다. 저온이코노마이저와 저공기비 연소 시스템을 생활폐기물 소각시설에 도입할 경우, 예상되는 에너지 절감량 및 발전효율 증대에 따른 온실가스 감축 효과를 다음과 같이 정리하였다.

- 1) 국내 생활폐기물 소각시설에서 생산되는 연간 총 소각 열에너지 7,237,195Gcal 중 시설 경계부지 외부수급과 지역난방 및 산업체로의 열 판매가 63%로 가장 높은 비율을 나타내었다. 소각시설 자체 증기발전은 총 열에너지 생산량 대비 23%의 비율로 조사되어 에너지 활용 부문에서 발전이 다소 소극적인 경향을 보이는 것을 알 수 있다. 또한 소각시설의 투입 열량에 비해 낮은 효율을 보이는 터빈발전과 에너지 회수율(R1) 산정 인자의 현장 실태 미반영 등으로 인해 발전효율을 증대시킬 수 있는 요소기술의 적용이 필요한 단계로 사료된다.

- 2) 대상 소각시설에 대한 발전효율 모델링을 폐기물 저위발열량 2,000~3,000kcal/kg, 배기가스량 5,000~7,000m3/ton의 조건에서 실시한 결과, 저온이코노마이저는 0.85%(0.29~0.83%), 저공기비 연소의 경우 0.74%(0.17~1.88%)의 평균 발전효율 개선효과를 보일 것으로 분석되었다. 각각의 요소기술은 터빈발전기로 유입되는 보일러 배기가스의 열량 손실을 저감시킨다는 점에서 발전효율의 증대를 도모할 수 있다.

- 3) 요소기술 적용 시 열 회수 능력 증진에 따른 에너지 절감량 및 경제적 기대 효과를 추산하였을 때, 저온이코노마이저는 평균 79.2Mcal/ton의 에너지 절감을 통해 연간 34,627 백만원의 운영비용을 절약할 수 있을 것으로 예측된다. 또한 저공기비 연소의 경우에는 저온이코노마이저 보다 낮은 68.8Mcal/ton의 에너지를 절감하여 30,779 백만원의 연간 수익을 부가적으로 창출할 수 있을 것으로 전망된다.

- 4) 저온이코노마이저와 저공기비 연소를 소각공정에 도입하였을 때 발전효율 증대에 따른 온실가스 감축량을 산정한 결과, 저온이코노마이저는 연간 이산화탄소 206,072 ton-CO2/yr를 절감할 것으로 예상되었다. 이를 온실가스 배출권 단가(KAU)에 준하여 환산하였을 때, 연간 4,328 백만원의 운영비 절감이 가능할 것으로 기대된다. 아울러 소각로 운전 시 저공기비연소를 수행할 경우에는 연간 178,892 ton-CO2/yr의 이산화탄소 발생을 억제하여 3,757 백만원의 경제적 수익을 기대할 수 있을 것으로 판단된다.

열 회수 능력 증진이라는 측면에서 저온이코노마이저를 비롯한 요소기술을 소각시설 공정에 도입하였을 때, 증기발전효율의 증가 경향에 비해 실질적인 증가 폭은 현저히 낮은 것을 확인할 수 있었다. 하지만 이에 반해 요소기술적용에 따른 에너지 절감, 온실가스 감축량 및 연간 운영비용 절감액은 상대적으로 큰 증가 값을 보여 향후 국내 생활폐기물 소각 열에너지를 활용한 발전효율 및 에너지 회수율 증진을 위한 추가적인 연구 및 사업이 후속되어야 할 것이다.

subscript

| INDC : | intended nationally determined contributions |

| GHG : | green house gas |

| WtE : | waste-to-energy |

| LTE : | low temperature economizer |

| LARC : | low air ratio combustion |

| NCV : | net calorific value |

| BAU : | business as usual |

Acknowledgments

본 논문은 환경부의 재원으로 국립환경과학원의 지원을 받아 수행하였습니다(NIER-2017-01-01-046).

References

- SW Park, (2016), “Framework act on resources circulation and improvement of waste treatment basic plan”, Low-Carbon & Resource Cycle Research Institute, 3(3).

-

SW Park, (2017), “Disposal of municipal solid waste and energy recovery from incinerated waste: focus on OECD countries”, J. of Korea Society of Waste Management, 34(1), p1-12.

[https://doi.org/10.9786/kswm.2017.34.1.1]

- SJ Kim, (2009), “A study on the investigation on the energy recovery of waste incineration facility and the establishment of monitoring system”, National Assembly Budget Office, S. Korea, p1-208.

- YS Yoon, SY Lee, JG Gang, JI Son, YH Kwon, JS Min, KH Kim, SK Shin, (2015), “A study on standard of energy recovery and estimation method of environmental factors: high-efficiency waste-to-energy recovery”, National Institute of Environmental Research, S. Korea, p1-87.

- Ministry of Environment, (2018), “Framework Act on Resources Circulation”.

- GJ Bae, (2014), “Waste energy technology: markets with rapid growth and potential”, KISTI Market Report, S. Korea, 4(5), p3-6.

- DJ Gwak, (2014), “Activation and value chain advancement of waste energy industry network”, KIET, S. Korea, p25-33.

-

NS Nho, SM Cho, JY So, KH Kim, YM Kim, HG Kim, YH Kang, (2016), “Analysis on the internal waste energy potential”, New & Renewable Energy, 12(S2), p59-64.

[https://doi.org/10.7849/ksnre.2016.10.12.s2.59]

- JI Lee, (2016), “Enhancement and limitation of energy self-sufficiency rate in environmental infrastructure”, Issue & Analysis by Gyeonggi Research Institute In S. Korea, (232), p1-21.

- Korea Energy Agency New & Renewable Energy Center, (2016), “New & renewable energy white paper”, Ministry of Trade, Industry and Energy, S. Korea, p1-404.

- Korea Government, (2015), “2030 Greenhouse Gas Reduction Target 37 %(BAU), Press release”.

- Ministry of Environment, (2015), “Guideline for GHG reduction by type of waste discharge facility”, S. Korea.

- YS Yoon, JS Bae, EH Kwon, JG Kang, JH Son, SY Lee, YH Kwon, TW Jeon, SK Shin, (2017), “A Study on GHG mitigation and waste heat utilization from waste-to-energy high efficiency recovery(II)”, National Institute of Environmental Research, S. Korea, p1-60.

- SW Park, (2015), “High efficiency trends of power generation on waste incineration”, Korea Energy Agency New & Renewable Energy Center-experts column, S. Korea, p1-10.

- Korea Environmental Industry & Technology Institute, (2017), “Element technology of high efficiency power generation in waste incineration”, Ministry of Environment, S. Korea, p1-8.

- National Law Information Center, (2017), “Guidance on reporting and certifying of GHG emissions trading system”, Ministry of Land, Infrastructure and Transport, S. Korea.

- Korea Exchange, http://marketdata.krx.co.kr

- Ministry of Environment, (2016), “Status of waste generation and disposal in 2015”, S. Korea.

- Ministry of Environment, (2016), “Status assessment report of installation and operation of waste treatment facility in 2015”, S. Korea.

- Ministry of Trade, Industry and Energy, (2013), “The 6th basic plan for electricity supply and demand (2013~2027), S. Korea, p1-86.

- KB Choi, (2002), “Waste incineration heat utilization technology”, Korea Energy Agency, S. Korea, p75-90.

- KB Choi, (2002), “Improvement of usage of waste heat: utilization technology of temperature difference energy and waste heat”, Korean Journal of Air-Conditioning and Refrigeration Engineering, 31(5), p21-25.

- Korea Electric Power Corporation(KEPCO), (2017), “The 86th Korea electric power statics in 2016”, S. Korea.