고춧대 반탄화 공정 예측 모델 정립 및 연료특성 분석

© 2017 by the The Korean Society for New and Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, a mass reduction model during the torrefaction process was established and characteristics as fuel were analyzed. A naturally-dried pepper stem sample was crushed and thermogravimetric analysis was performed. Based on the experimental results, activation energy and frequency factor were induced and then the rate constant was driven. Mass decrease was predicted at 200℃, 230℃, 270℃ by mathematical model and compared with the experimental results. To investigate the properties of pepper stem as fuel, elementary analysis (EA) and Calorimetric measurement were performed. Result of elementary analysis, composition of carbon was increased from 40.11% at raw material to 57.3% at 270℃ 40min process, but case of oxygen and hydrogen, they were decreased from 35.12%, 5.7% at raw materials to 20.5%, 5.7% at 270℃ 40min process respectively. Caloric value was increased from 4,405 cal/g to 6,038 cal/g. But higher caloric value, less energy yield was shown by mass reduction during process.

Keywords:

Torrefaction, Woody-Biomass, Agro-byproduct, Rate constant, Simulation키워드:

반탄화, 목질계 바이오매스, 농업부산물, 반응속도상수, 시뮬레이션1. 서 론

선행 연구에 따르면, 국내 연간 농산바이오매스 잠재량은 약 4,018천TOE/년으로 추산되며, 그 중 61%를 차지하는 볏짚과 왕겨는 퇴비나 가축 사료로 이용되고 있다. 하지만, 그 외의 농산바이오매스의 경우 일부는 토양으로 환원 또는 직접 연소로 사용되나 대부분 버려지고 있는 실정이다.[9,19,20] 이와 같은 농산부산물은 연소 시 경유의 1/12 수준의 이산화탄소를 배출한다는 점과 수입에 의존하는 다른 에너지 원료에 비해 국내에서 생산 및 소비가 가능한 장점이 있다. 그러나 화석연료에 비해 현저히 낮은 발열량을 지니고 있고, 흡습성질 때문에 저장에 어려움을 가지고 있다. 이러한 농산바이오매스의 단점을 보완하여 에너지원으로 이용하기 위해서는 반탄화 공정이 적절할 것으로 판단된다.

반탄화란, 바이오매스 연료를 200~300℃의 온도범위에서 1시간 내외로 열처리 하는 기술이다. 이를 적용하면 바이오매스의 발열량, 탄수소비(H/C비)를 개선하여 고체 화석연료와 유사한 성질을 갖게 된다.[8] 그러나 과도한 반탄화 공정은 질량감소로 인한 막대한 에너지손실을 일으킬 수 있으므로, 세심하고, 체계적인 연구를 필요로 한다.

따라서 본 연구에서는 미사용 농산바이오매스의 효율적인 이용을 위하여 반탄화 공정을 제시하고자 한다. 선정된 농업부산물인 고춧대를 열중량분석법으로 해석 후 반응속도상수를 도출하였다. 이후 고춧대를 이용한 반탄화 실험을 통해 질량 감소량을 측정하였다. 결과 분석을 통해 도출한 반응속도상수를 이용한 해석모델을 검증하고, 반탄화 공정을 통해 변화된 발열량을 확인하였다. 또한, 에너지 수율을 고려하여 최적 반탄화 조건을 확인하였다.

2. 재료 및 방법

본 연구에서는 강원도 춘천시 북산면에서 자연 건조된 고춧대를 반탄화 대상 시료로 사용하였다. 시료를 분쇄 후 표준망체를 통해 2.36mm이하의 입자크기를 선별하였으며 이를 통해 입자내의 온도구배에 의한 영향을 최소화하였다.[1]

2.1 분석기기

온도-무게 변화량으로부터 시료의 열 변화 상태를 알아보기 위해 TA Instruments 사의 DSA Q2000/SDT Q600을 이용하여 열중량 분석을 진행하였다. 분석 시 승온 온도가 미치는 영향을 파악하기 위해 승온 속도를 변화(7.5℃/min, 15℃/min, 22.5℃/min)하며 분석이 진행되었다.

반탄화 실험 전후의 변화를 알아보기 발열량(6400, Parr, USA)과 원소분석(EA3000, Eurovector, USA)을 진행하였다.

2.2 실험 방법

반탄화 실험은 전기로(WiseTHerm F-03, DAIHAN, Korea)를 이용하여 진행하였다. 반탄화 조건에 따른 질량변화를 알아보기 위하여 세 온도 조건(200℃, 230℃, 270℃)에서 공정시간별(10분, 20분, 30분, 40분)로 3회 반복하였다.

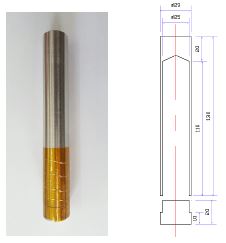

공정 후 산소와의 급격한 반응을 방지하고자 30분간 냉각 후 질량 변화를 측정하였다. 또한 공정 중 연소반응을 방지하기 위하여 Fig. 1의 원형캡슐을 이용하였다.

시뮬레이션과 실험결과를 비교하기 위해 평균 제곱근 편차(Root mean square error, RMSE)와 결정계수(Coefficient of determination, R2)를 이용하였다.

| (3) |

| (4) |

2.3 실험 이론

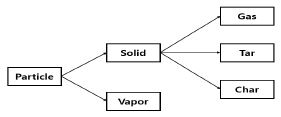

바이오매스의 반탄화는 바이오매스의 화학적 구성에 따라 달라지며 보편적인 반탄화는 Fig. 2와 같이 표현된다. 어떠한 반응이 발생할 때, 반응의 정도를 나타낸 것을 반응속도상수라고 하며, 시간의 역수로 표기한다.

본 연구에서는 열중량분석결과를 아레니우스 방법을 이용하여 반응속도 파라미터(활성화에너지, 빈도인자)를 도출하였고, 이를 바탕으로 반응속도상수를 이끌어 내었다.

반응속도상수 k는 아레니우스 식에 의해 식 (5)과 같이 나타난다.

| (5) |

반응속도론적 분석에서 속도 변수의 계산은 식 (6)에 기초를 두고 있다. 일반적으로 시간에 따른 전환율 변화(dα/dt)는 열분해 반응 기작에 의존하는 함수(1-α)와 속도상수(k)로 나타낼 수 있다.

| (6) |

반탄화에서 전환율은 식 (7)과 같이 정의된다.이 때, Wo,W,W∞는 각각 초기 시료 무게, 반응 중 시료의 무게, 반응 후 시료 무게를 나타낸다.

| (7) |

따라서 반응속도상수와 전환율과의 관계는 식 (5)와 식 (6)을 정리하여 식 (8)와 같이 나타낸다.

| (8) |

일반적으로 유기물의 경우 대부분은 1차 반응식(n=1)으로 표현[17]되며 양변을 자연로그를 취하여 식 (9)로 정리한다.

| (9) |

아레니우스 방법의 경우, 시스템의 변화는 측정된 질량 손실 속도로 설명한다. 이로 인해 반응속도상수는 시료의 잔량과 온도에만 의존하므로, 전환율을 질량변화에 대한 식 (10)으로 표현할 수 있다.

| (10) |

3. 결과 및 고찰

3.1 TGA분석

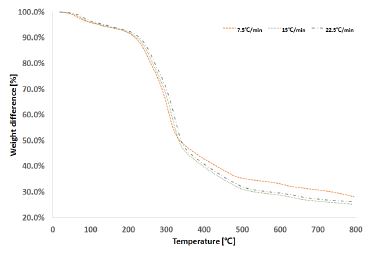

고춧대의 승온속도에 따른 TGA 분석 결과는 Fig. 3에 나타냈다. Fig. 3에서 보면 100℃ 부근에서 약 4%의 질량감소가 확인되었는데 이는 건조로 인한 질량감소로 판단되었다. 200℃에서 400℃사이에서는 급격한 감소가 나타났으며 고춧대의 성분 중 셀룰로오스와 헤미셀룰로오스가 활발히 분해되었기 때문으로 판단된다.

또한 약 300℃ 구간까지 22.5℃/min, 15℃/mim, 7.5 ℃/min의 순으로 질량 감소 변화가 적게 나타났지만 이후 구간에서는 7.5℃/min, 22.5℃/min, 15℃/min 순으로 변하였다. 이는 승온속도에 따른 바이오매스 내부로의 열전달 속도 차이에 의한 것으로 판단되었다.

3.2 파라미터 도출

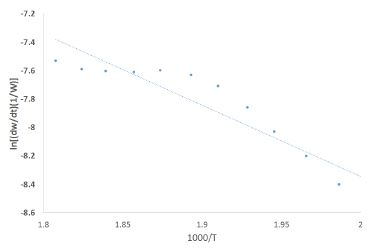

열중량분석 결과를 바탕으로 온도의 역수에 대한 아레니우스 그래프를 Fig. 4와 같이 나타내었다. 그래프에서 y절편은 빈도인자, 기울기는 활성화 에너지를 나타내며, 이를 목표 온도인 200℃, 230℃, 270℃에 대해 구하여 Table 1에 정리하였다. 빈도인자의 경우 온도가 증가함에 따라 분자간의 충돌이 증가하여 반응이 활발히 일어나기 때문에 증가하였다고 판단되며, 활성화 에너지의 경우 온도가 상승할수록 헤미셀룰로오스의 분해가 활발히 진행되어 분해온도가 상대적으로 높은 셀룰로오스와 리그닌이 많아져 높아지는 것으로 판단된다.

3.3 시뮬레이션과 반탄화 실험 결과

도출된 파라미터를 이용하여 식 (11)과 식 (12)를 바탕으로 하는 시뮬레이션에 적용하였다. 예측된 질량 감소량은 Table 2에 정리하였으며 최소 3.61%에서 최대 37.91%로 나타났다.

반탄화 실험의 경우, 최소 2.69%에서 최대 50.22%의 질량감소를 확인하였으며 Table 2에 정리하였다. 실험에서 온도별 10분의 경우 큰 질량 감소를 보이지 않았다. 이는 공정시간이 짧아 목표온도까지 도달하지 못하여 건조만이 발생하였다고 판단된다.

실험과 시뮬레이션 결과를 비교하기 위하여 식 (3)과 식 (4)의 RMSE와 R2를 이용하여 Table 2로 정리하였다. 본 모델의 경우 230℃에서 가장 작은 오차가 발생하였으나, 비교적 저온인 200℃의 경우 다른 온도에 비해 오차가 크게 발생하였다.

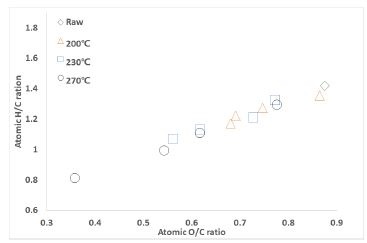

3.4 고춧대의 원소 분석 및 탄화도

원소분석 결과 원시료의 탄소, 산소, 수소는 각각 약 40.11%, 35.121% 5.698% 로 나타났다. 이후 반탄화 공정을 거칠수록 탄소가 차지하는 비율은 약 57.296%까지 증가하였으나 산소와 수소의 경우에는 감소하여 각각 31.49%, 5.415%로 나타났다(Table 3). 이는 공정 중 H2O, CO2, CH4, CO의 기체들이 형성되어 대기 중으로 날아가기 때문에 고상에서 탄소가 차지하는 비율은 증가하고, 산소와 수소가 차지하는 비율은 감소하는 것으로 나타났다. Figure 5와 같이 공정 온도가 높을수록, 공정 시간이 길수록 탄화도는 높게 나타났다.

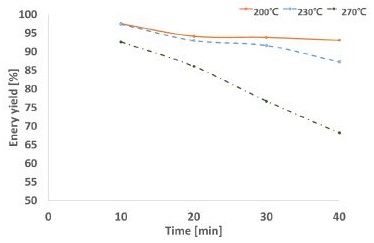

3.4 발열량과 에너지 수율 결과

원시료의 발열량은 4405.99cal/g에서 공정조건에 따라 최대 6038.39cal/g로 증가하였다. 200℃의 경우 시간에 따른 발열량 차이는 크게 나타나지 않았으나 230℃와 270℃의 경우 시간에 따른 발열량의 차이가 크게 나타났다. Group H의 경우, 건조만이 발생하여 큰 차이가 나타나지 않았다고 판단되며, Group D,G,F의 경우 반탄화 공정에 의해 탄소, 수소, 산소의 함량비가 유사하게 변하여 큰 차이가 나타나지 않았다고 판단된다.

에너지 수율의 경우 식 (4)를 이용하여 85% 이상의 에너지 수율을 얻을 수 있었으나, 270℃ 30분과 40분 처리군의 에너지 수율이 각각 76.73%, 68.23%로 크게 감소하였다. 이는 공정 조건에 의해 발열량은 증가하였으나, 질량감소가 크게 발생하여 에너지 손실이 큰 것으로 판단하였다.

최적 반탄화 조건은 질량감소량 대비 발열량 증가량과 에너지 수율을 고려하여 200℃, 230℃, 270℃에서 각각 30분, 30분, 20분이라 판단된다.

4. 결 론

본 연구는 미사용 농산바이오매스인 고춧대의 반탄화 조건에 따른 에너지특성 변화를 탐색하여 최적 반탄화 조건을 도출하고자 하였다. 이를 위해 열중량분석을 통해 반응속도상수를 도출하였고, 발열량과 원소분석을 통해 반탄화 조건에 따른 변화를 확인하였다.

- 1) 열중량분석을 이용하여 고춧대의 열적 특성을 분석한 결과 온도가 증가함에 따라 시료 중에 함유된 휘발분 손실에 의한 중량 감소가 확인되었으며, 200℃~400℃에서 가장 크게 나타났다.

- 2) 아레니우스 방법을 이용하여 도출한 활성화에너지와 빈도인자는 200℃, 230℃, 270℃에서 각각 8.498 kJ/mol, 7.145×10-4/s, 10.184kJ/mol, 1.3×10-3/s, 14.106kJ/mol, 5.1×10-3/s로 나타났다.

- 3) 질량 감소 모델과 실제 실험간의 RMSE는 200℃, 230℃, 270℃에서 각각 0.3273,0.1354, 0.1518로 나타났다. 시뮬레이션과 실험과의 오차는 시뮬레이션에서 원통형 반무한 고체라는 가정으로 인해 발생하였다고 판단된다.

- 4) 원소분석결과, 반탄화 공정이 진행됨에 따라, 기체가 발생하여 시료에서 탄소가 차지하는 비율이 증가하나, 산소와 수소의 비율은 감소하는 것으로 나타났다.

- 5) 발열량이 증가할수록 공정 과정에서의 질량 손실이 커 실제 에너지 수율은 낮아지는 것으로 나타났다. 그러나 저장 및 운송에서의 이점까지 고려한다면 경제성이 있을 것으로 판단된다.

- 6) 본 연구를 통한 200℃, 230℃, 270℃에서의 효율적인 반탄화 조건은 각각 30분, 30분, 20분으로 판단된다.

본 실험 결과를 통해 농업부산물의 반탄화 공정의 기본 자료로 사용하고자 한다. 향후 연구에서는 바이오매스의 특성과 대류 및 복사열전달을 고려할 수 있는 모델이 제시되어야하며, 이에 대한 정량적인 분석을 통한 최적 반탄화 생성량을 예측하여야 한다고 사료된다. 저장 및 운송과 관련한 경제성 분석 또한 진행되어야한다고 판단된다.

Nomenclature

| α : | conversion |

| A : | frequency factor, s-1 |

| di : | difference between ith estimated and ith measured values |

| Ea : | activation energy, kJ/mol |

| Eg : | energy yield, % |

| m : | number of date |

| M : | mass reduction rate, % |

| Md : | amount of mass decreased, % |

| Mo : | initial mass, % |

| Mf : | remaining mass, % |

| k : | rate constant, 1/s |

| R : | universal gas constant, 8.3144 J/mol*K |

| RMSE : | root mean square error |

| R2 : | coefficient of determination |

| T : | absolute temperature, K |

| Xi : | ith estimated value |

| Yg : | gravimetric yield, % |

| Yi : | ith measured value |

| EA : | element analysis |

| HHV : | higher heating value |

| TGA : | thermogravimetric analysis |

Acknowledgments

본 연구는 한국연구재단(EZBARO) 지역 대학 우수 과학자 지원사업(No.120160853)의 지원에 의해 이루어 진 것임.

References

-

Bates, R. B., & Ghoniem, A. F., (2014), Modeling kineticstransport interactions during biomass torrefaction: The effects of temperature, particle size, and moisture content, Fuel, 137, p216-229.

[https://doi.org/10.1016/j.fuel.2014.07.047]

- Di Blasi, C., & Lanzetta, M., (1997), Intrinsic kinetics of isothermal xylan degradation in inert atmosphere, Journal of Analytical and Applied Pyrolysis, 40, p287-303.

-

Huber, G. W., & Corma, A., (2007), Synergies between Bio-and Oil Refineries for the Production of Fuels from Biomass, Angewandte Chemie International Edition, 46(38), p7184-7201.

[https://doi.org/10.1002/anie.200604504]

- Lee, S., Roh, J. H., & Baek, C., (2015), A Study on Efficient Renewable Energy Policy.

- Rodrigues, T. O., & Rousset, P. L. A., (2015), Effects of torrefaction on energy properties of Eucalyptus grandis wood, Cerne, 2015(4), p446-452.

- Van der Stelt, M. J. C., Gerhauser, H., Kiel, J. H. A., & Ptasinski, K. J., (2011), Biomass upgrading by torrefaction for the production of biofuels: A review, Biomass and bioenergy, 35(9), p3748-3762.

-

White, J. E., Catallo, W. J., & Legendre, B. L., (2011), Biomass pyrolysis kinetics: a comparative critical review with relevant agricultural residue case studies, Journal of Analytical and Applied Pyrolysis, 91(1), p1-33.

[https://doi.org/10.1016/j.jaap.2011.01.004]

-

Kim, J. K., Lee, M. S., & Lee, S. W., (2014), Examination on Reaction Kinetics of Pig Manure in Carbonization Process, Journal of Korea Society of Waste Management, 31(2), p184-190.

[https://doi.org/10.9786/kswm.2014.31.2.184]

- Park, Y. S., Chon, B. Y., & Gu, J. H., (2014), Torrefaction Technologies of Biomass, Journal of Korea Society of Waste Management, 31(5), p469-479.

- Park, W. K, Hong, S. G., Shin, J. D., Park, N. B., Kwon, S. I., Oh, S. Y., & Lee, D. B., (2010), Estimation of Biomass Resources Conversion Factor and Potential Production in Agricultural Sector, Proceedings of Korea Society of Soil Science and Fertilizer, p153-154.

-

Shin, S. C., Lee, J. M., Lee, K. B., Jeon, S. G., Na, J. G., & Nho, N. S., (2012), Study on the Pyrolysis Kinetics of Deasphalted Oil Using Thermogravimetric Analysis, Korean Chemical Engineering Research, 50(3), p391-397.

[https://doi.org/10.9713/kcer.2012.50.3.391]

- Energy Statisitics Annual, (2016), Korea Energy Economics Institute.

-

Oh, K. C., Eun, S. H., Lee, S. Y., Sagar, Kafle, Choi, Y. S., Oh, J. H., & Kim, D. H., (2016), Combustion Characteristic Analysis of Wood Pellet in terms of Air Temperature Using Computational Fluid Dynamics, New & Renewable Energy, 12(S1), p18-27.

[https://doi.org/10.7849/ksnre.2016.02.12.s1.18]

-

Oh, D. G., Kim, Y. H.., & Son, H. S., (2013), Fuel Properities of Spent Coffee Bean by Torrefaction, New & Renewable Energy, 9(3), p29-35.

[https://doi.org/10.7849/ksnre.2013.9.3.029]

-

Yoo, H. M., Son, J. I., Kwon, Y. H., Back, S. K., Jung, B. M, & Kim, K. H., (2016), Basic Characteristics Analysis Research for Fuel of the Chicken Residues, Journal of Korea Society of Waste Management, 33(2), p145-153.

[https://doi.org/10.9786/kswm.2016.33.2.145]

- Lee, G. J., (2015), The Reaction Kinetic Study of SRF and Industrial Waste Using TGA (Thermo Gravimetric Analysis), New & Renewable Energy, 11(1), p20-26.

-

Lee, W. J., (2015), Study on Torrefaction Characteristics of Solid Biomass Fuel and Its Combustion Behavior, Journal of the korea organic resources recycling association, 23(4), p86-94.

[https://doi.org/10.17137/korrae.2015.23.4.086]

-

Lee, J. W., Kim, Y. H., Lee, S. M., & Lee, H. W., (2012), Torrefaction Characteristics of Wood Chip for the Production of High Energy Density Wood Pellet, Korean Chemical Engineering Research, 50(2), p385-389.

[https://doi.org/10.9713/kcer.2012.50.2.385]

-

Lee, J. P., & Park, S. C., (2016), Estimation of Biomass Resources Potential, Journal of the Korean Solar Energy Society, 36(1), p19-26.

[https://doi.org/10.7836/kses.2016.36.1.019]

-

Lee, J. P., & Park, S. C., (2016), Estimation of Geographical & Technical Potential for Biomass Resources, New & Renewable Energy, 12(S2), p53-58.

[https://doi.org/10.7849/ksnre.2016.10.12.s2.53]

-

Lee, C. G., Lee, S. Y., Joo, S. Y., Cho, L. H., Park, S. Y., Lee, S. H., Oh, K. C., & Kim, D. H., (2017), A Study on Agricultural by-products for Biomass-to-energy Conversion and Korean Collecting Model, New & Renewable Energy, 13(1), p27-35.

[https://doi.org/10.7849/ksnre.2017.3.13.1.027]