수소생산을 위한 태양열 이용 메탄 분해 반응기 개발

Copyright © 2021 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper explains the development process of methane decomposition to hydrogen and carbon black using solar thermal energy. It also demonstrates the advantages and disadvantages of five different reactors for each development stage, including the reactor's experimental results. Starting with the initial direct heating type reactor, the indirect heating type reactor was developed through five modifications. The 40-kWth solar furnace installed at the Korea Institute of Energy Research was used for the experiment. In the experiment using the developed indirect heating reactor, an 89.0% methane to hydrogen conversion rate was achieved at a methane flow rate of 40 L/min, obtained at about twice the flow rate compared to previous advanced studies.

Keywords:

Methane, Decomposition, Reactor, Hydrogen, Solar furnace키워드:

메탄, 분해, 반응기, 수소, 태양로1. 서 론

화석연료 사용에 따른 지구온난화 문제가 현실화됨에 따라 온실가스 배출을 줄이기 위해 재생에너지의 활용 영역 확대가 요구되고 있다. 이러한 재생에너지 중 수소는 연소 시 오염물질을 발생하지 않는 친환경 에너지원으로서 주목받고 있다. 특히 한국에서는 수소경제 선도국가로 도약하기 위해 수소차 및 연료전지 기반의 산업생태계를 구축하고 탄소배출 없는 수소 생산 및 공급시스템을 조성하려고 추진 중에 있다. 수소는 일반적으로 메탄 개질, 수전해, 열분해 등을 통해 생산되는데 이 과정에서 열 또는 전기를 공급하기 위해 화석연료를 사용하게 되면 기후 온난화 물질인 이산화탄소가 배출된다. 이러한 수소제조 공정 중 열을 이용하는 경우 고온의 열원이 필요한데, 집광된 태양에너지를 이용할 경우 이산화탄소 배출 없이 메탄에서 수소를 생산할 수 있는 에너지를 제공할 수 있다. 직접 열분해를 통해 메탄에서 적절한 수율을 얻기 위해서는 1,200℃ 이상의 온도가 필요하다. 여기에 촉매가 사용되면 열분해 온도를 상당히 낮출 수 있다.[1~5]

태양열을 이용한 메탄 열분해 연구는 2000년대 초반부터 지금까지 진행되어 왔다.[6~15]

Abanades et al.은 반응기 본체를 스테인리스강으로 제작하였으며 그 내부에 흑연 관이 장착되어 있고 쿼츠(quartz)를 통해 집광된 태양열이 내부에 흑연 관을 직접 가열하는 메탄 분해 반응기를 개발하고 실험을 수행하였다. 또한 성능 예측 모델을 개발하고 실험결과와 비교하여 검증하였다.[6,7] 추가로 내부에 흑연 또는 알루미나 관이 장착된 직접가열식 반응기에 촉매로서 나노 크기의 카본블랙 분말을 메탄과 함께 공급하며 온도 및 유량에 따른 실험을 수행하였다.[8]

Magg et al.은 원형 개구부에 쿼츠를 장착하고 원통형 캐비티 형상을 한 5 kW급 직접 가열식 태양열 메탄 분해 반응기를 개발하였으며 이를 실험하였다.[9] 또한 동일한 반응기에서 Hirsch et al.은 반응기 내부 벽면에 나선형 유로를 추가하여 메탄을 회전시켜 체류시간 확보와 고온의 벽면으로 부터의 열전달이 향상된 반응기를 개발하여 실험을 수행하였다.[10] 이때 Ozalp et al.은 반응기 내부의 나선형 캐비티 유무에 따른 메탄 분해에 대한 시뮬레이션을 수행하여 성능을 비교하였다.[11] Yeheskel et al.은 CFD를 통해 최적화된 직접 가열식 체적 반응기를 개발하였는데, 높은 반응온도, 쿼츠 보호 및 경계층 분리가 없는 방향성 유동이 특징인 반응기를 이용하여 메탄을 수소와 탄소 입자로 생산하는 실험을 수행하였다.[12]

간접식 반응기는 대부분 관형 형식인데, Rodat et al.은 집광된 태양열이 개구부를 통과한 후 흑연 캐비티 내에 위치한 흑연 관 반응기를 가열하고 이 관에 메탄이 흐르면서 고온 환경에서 분리되는 10 kW급 반응기를 개발하였다. 열유동해석을 통해 열전달 및 반응을 계산하였고 이를 실험결과와 비교하였다.[13,14] 이후 1 MW 규모의 태양로용 메탄 분해 반응기로 확장하여 연구를 수행하였으며 메탄 유량이 10.5 L/min~21 L/min일 때, 72%~100%의 전환율을 달성하였다.[15] Valdes-Parada et al.은 집광된 태양열을 흡수하는 쿼츠가 있는 육면체의 캐비티 내부에 흑연 관이 수직으로 장착된 반응기를 개발하였다. 반응 관 내 유로를 개선하여 체류시간을 확보하였으며 각 관은 두 개의 이중 관으로 구성되었다. 이때 아르곤-메탄 혼합물을 공급할 때 반응기 온도분포 및 메탄-수소 전환율을 수치해석 하였고 이를 실험결과와 비교하여 온도와 전환율과의 관계를 설명하였다.[16]

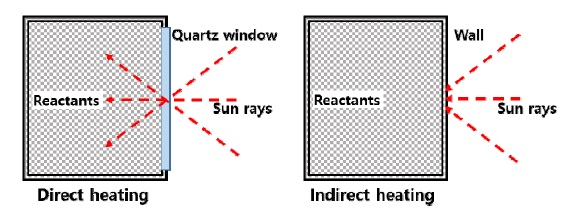

직접 가열식 반응기는 Fig. 1과 같이 내부로 태양열이 직접 전달되므로 열전달 측면에서 반응물을 가열하는데 유리하다. 그러나 반응기로 조사된 태양열의 투과거리가 길지 않기 때문에 반응기 내부 길이방향 온도 감소폭이 크며 내부로 빛을 투과시키기 위해 장착된 윈도우에 반응 시 생성된 입자가 침착되는 문제로 인하여 태양광의 투과율이 감소하고 윈도우 온도 증가로 인한 손상이 있을 수 있다. 이와 더불어 윈도우 제작상 크기의 제한이 있기 때문에 반응기 용량 확대가 어려운 단점이 있다.

일반적으로 간접 가열식은 앞서 언급한 연구에서와 같이 반응기 외부에 보온을 위한 캐비티가 있으며 내부에 주로 흑연 재질의 관형 다발관 형태의 반응기가 설치되고 반응기 내부에서 메탄 또는 메탄 혼합물이 반응할 수 있도록 하였으며 반응기의 열손실을 줄이기 위해 캐비티의 밀폐율을 높이고자 하였다.

본 논문은 태양열을 이용한 바이오메탄 분해 연구 중 반응기 개발로서 1,200℃ 이상의 고온에서 메탄을 직접 분해하는 방식이 아닌 촉매를 이용함으로서 반응온도를 이보다 낮춰 메탄을 분해하도록 하였다. 이를 위하여 반응기 개발과정과 각 단계별 장단점을 기술하였으며 최종 반응기를 이용한 메탄 분해 실험결과를 나타내어 해외 실험결과와 비교하였다.

2. 반응기 개발

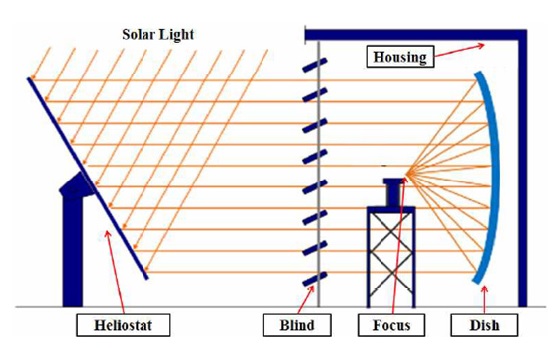

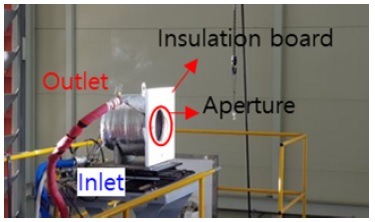

태양열을 이용한 메탄 분해반응 시스템은 태양에너지를 공급하는 태양열 집광시스템과 여기서 열에너지를 공급받아 메탄을 분해하는 반응기 및 메탄을 공급하는 배관으로 구성되어 있다. 본 연구는 개발된 반응기에 대해 Fig. 2와 같이 한국에너지기술연구원에 설치되어 있는 40 kWth급 태양로에서 실험을 수행하였다.

2.1 태양열 집광시스템

태양로는 크게 Fig. 3과 같이 헬리오스타트, 포물반사경, 블라인드로 구성된다.[17] 태양을 추적하는 헬리오스타트를 통해 태양광이 포물반사경으로 전달되고 최종적으로 초점부에 위치한 반응기에 집광되어 고온의 열이 발생한다. 블라인드는 헬리오스타트와 포물반사경 사이에 위치하여 개폐율 조절을 통해 집광되는 태양광의 양을 조절한다.

헬리오스타트의 면적은 87.3 m2이며 2개의 구동부로 고도각과 방위각을 조절하여 태양을 추적하며 포물반사경에 태양광을 반사한다. 포물반사경의 집광 면적은 61.8 m2이며 집광 초점거리는 4.98 m이다. 분광측색계로 측정한 헬리오스타트와 포물반사경의 반사율은 각각 84%, 94%이며 블라인드에 의한 유효면적비율은 85%로서 집광시스템의 총괄 광학효율은 67%이다.

2.2 직접가열식 반응기(1)

1차 반응기는 Fig. 4와 같이 쿼츠 윈도우를 이용한 직접가열식 반응기로 태양광이 반응기 내부 촉매에 직접 집광이 되는 방식이다. 집광을 통해 내부 촉매가 균일하게 가열될 수 있도록 초점 형상을 고려하여 원뿔모양의 촉매를 적용하였다.

쿼츠는 반응기 전면부 플랜지 사이에 위치하며 볼트 체결 시 쿼츠의 파손 및 반응기 내부 가스 유출을 방지하기 위해 고온 내구성이 높은 카본 소재의 실링을 사용하였다. 집광시 고온으로 인해 발생하는 반응기 플랜지 및 체결부의 열손상을 줄이기 위해 플랜지 내부에 유로를 만들어 시수를 공급하여 냉각하였다. 메탄은 반응기 후면에 있는 4개의 튜브를 통해 공급되고 쿼츠와 촉매 사이에 있는 포트를 통해 분사되며 고온의 구조체를 통과하며 반응이 이루어지고 이후 생성물은 출구를 통해 배출된다.

Fig. 5와 같이 태양로에 반응기를 설치하고 예비실험을 수행하였다. 초기 촉매의 승온과정에서 내부 열순환을 위해 질소를 공급하였으며 촉매 온도가 1,000℃일 때 질소 대신 5 L/min의 메탄을 공급하였다.

반응기로 공급된 메탄이 분해되며 수소와 탄소가 생성되고 일부 탄소가 반응기 전면 쿼츠에 침착되었다. 이로 인해 반응기로 공급되는 태양광 중 일부가 쿼츠에 침착된 카본에 의해 국부적으로 쿼츠의 온도를 증가시켜 변색되는 과정을 통해 Fig. 6과 같이 쿼츠가 파손되는 현상이 발생되었다. 이는 쿼츠와 반응기 내부 촉매 간격이 짧아 메탄이 분해되어 생성된 카본이 쿼츠에 접촉되면서 발생하는 현상으로 판단하였으며 이를 해결하기 위해 설계변경을 통해 쿼츠와 촉매의 거리를 늘린 후 재실험을 진행 하였으나 유사한 문제가 다시 발생하였다.

2.3 간접가열식 고정형 반응기(2)

2차 반응기는 쿼츠를 사용하지 않으면서 반응기 내 균일한 온도 분포를 확보하고 메탄의 체류시간을 확대하기 위해 간접가열형 반응기로 전환하여 개발하였다. 2차 반응기는 1/2 인치 관 약 20 m를 Fig. 7과 같이 말아서 메탄 유로를 형성하여 메탄의 체류시간을 확보하였다. 반응기 내부 최대 직경은 300 mm로서 충분한 태양광이 유입될 수 있도록 하였으며 안쪽으로 갈수록 점차 직경을 줄여서 표면온도를 균일화 할 수 있도록 하였다. 반응기 내벽 온도를 측정하기 위하여 온도센서를 반응기 내부 벽에 근접하여 5개의 열전대를 설치하였다.

Fig. 8과 같이 설치된 반응기를 이용하여 촉매를 채우지 않은 상태에서 승온실험을 수행하였다. 직달일사량이 900 W/m2인 높은 조건에서 측정된 반응기 내벽 온도는 집광 시작 1시간 20분 후 1,000℃ 이상으로 전체적으로 균일하게 나타났으며 이는 촉매를 이용한 메탄분해에 적합한 온도임을 확인하였다.

하지만 1/2 인치 튜브로 만들어진 반응기의 경우 튜브 내부에 촉매 삽입 후 메탄 공급시 튜브 내 메탄의 높은 유속으로 인해 반응기 내부의 상당한 압력강하가 발생하였다. 이에 고압의 가스를 고온의 반응기에 공급할 경우 반응기의 변형 및 파손이 될 위험이 있다고 판단하였다. 또한 메탄 분해 반응 시 생성되는 탄소입자가 반응기 내부 촉매에 쌓이는 현상이 발생될 수 있는 문제점이 있었다.

2.4 간접 가열식 회전형 반응기(3)

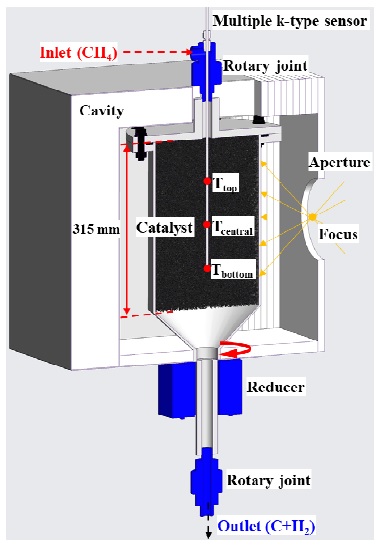

3차 반응기는 앞선 1, 2차 반응기의 문제점인 쿼츠 파손 및 반응기 내부 압력강하을 개선하고자 Fig. 9와 같이 원통형의 회전형 반응기를 개발하였으며 Table 1에 크기를 나타내었다.

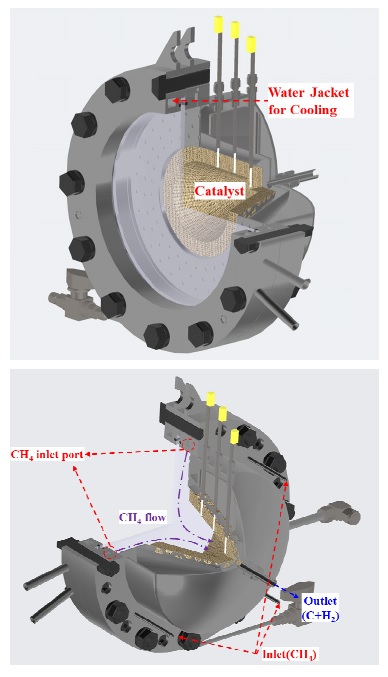

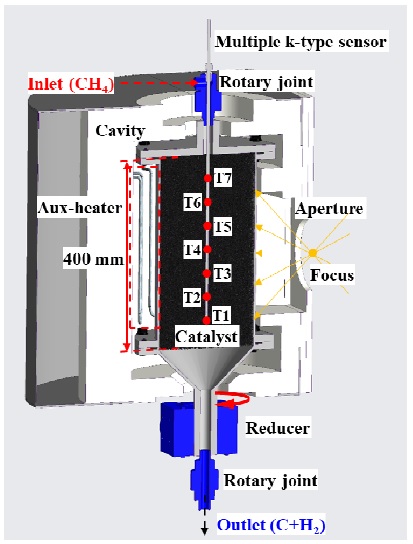

반응기의 총길이는 400 mm이며, 하단 원뿔 부분을 제외한 315 mm 길이의 반응기 내부에 메탄 분해용 촉매가 채워진다. 반응기 상단은 촉매의 교체가 용이하도록 플랜지로 체결할 수 있도록 하였으며 플랜지와 반응기 사이에는 가스 유출을 방지하기 위하여 그라파이트(Graphite) 소재의 실링을 사용하였다.

반응기의 집광 위치가 고정되어 고온 태양열에 지속적으로 노출됨에 따른 급격한 열손상 문제를 해결하고 반응기의 원주방향으로 균일한 열유속을 공급하기 위하여 반응기가 회전하며 메탄을 공급받고 내보낼 수 있도록 반응기 상단과 하단에 각각 로터리 조인트(Rotary Joint)를 설치하였다. 반응기 하단은 메탄 분해 시 생성된 카본의 배출이 용이하도록 원뿔 형태로 제작하였고 감속기(30:1) 및 모터(1,760 rpm, 60 Hz)가 연결되어 인버터를 통해 반응기가 회전할 수 있도록 하였다. 구동모터와 감속기 회전수를 고려한 실제 회전속도는 2.54 rad/s이다.

실험시 반응기 내부 촉매 온도 측정을 기준으로 공급되는 열량 및 유량을 조절할 수 있도록 반응기 높이에 따른 촉매 중심부 온도를 측정할 수 있는 다중 온도센서를 상단 로터리 조인트를 통해 회전축 방향으로 장착하였다.

반응기의 열손실을 줄이고자 두께 100 mm 이상의 단열재로 캐비티를 만들어 반응기를 그 내부에 설치하였으며 캐비티 전면부에는 태양광이 반응기로 전달 될 수 있도록 태양광 초점 위치에 직경 150 mm의 원형 개구부를 뚫었다.

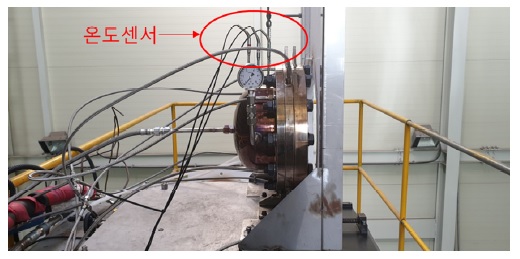

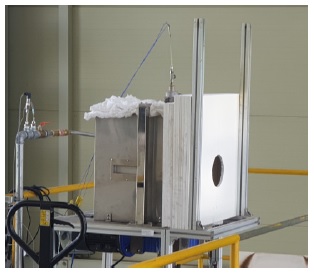

메탄 분해반응을 위해 Fig. 10과 같이 3차 반응기를 태양로에 설치하였으며 반응생성 가스의 성분을 측정하기 위하여 반응기 후단에서 워터트랩을 설치하여 탄소를 분리하였고 이후 가스분석기를 연결하였다.

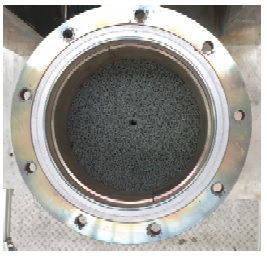

촉매를 이용할 경우 메탄 분해 활성화 에너지를 낮춤으로서 반응온도를 떨어트릴 수 있기 때문에 촉매 소재로 카본블랙이나 활성탄이 주로 이용한다. 본 연구에서는 활성탄에 비해 초기 반응속도가 낮지만 불활성화 전까지 생성되는 탄소의 양이 상대적으로 많은 카본블랙을 촉매로 사용하였다. 여기에 집광시 반응기 외벽으로 공급되는 열량이 반응기 내부 및 촉매에 신속히 전달될 수 있도록 전도성이 뛰어난 메탈 폼을 지지체로 사용하였다.

따라서 촉매는 Fig. 11과 같이 원형으로 가공하여 반응기에 장착하였다. 촉매는 직경 200 mm, 두께 9.5 mm, 공극 크기가 6,000 μm인 NiCrAl 메탈 폼에 아세톤 용매에 용해된 RN-551 바인더와 카본 파우더를 각각 바르고 건조 및 가열을 통해 제작되었다.

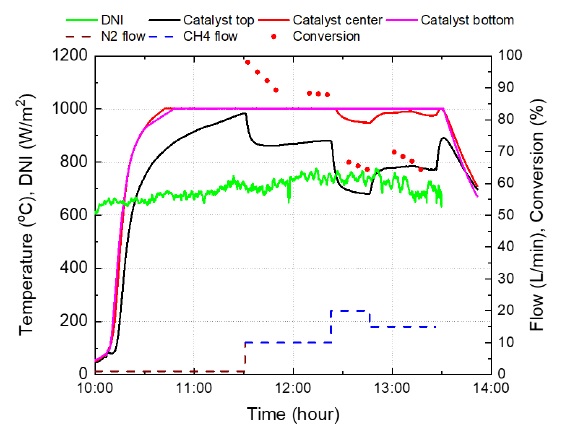

3차 반응기를 이용한 실험결과를 Fig. 12에 나타내었다. 촉매 온도가 1,000℃ 까지 승온할 때까지 1 L/min의 메탄을 공급하였고 촉매 중앙부와 하부 온도가 1,000℃에 도달했을 때 메탄유량을 10 L/min로 증가시켜 약 50분간 공급하였다. 반응기 내부 촉매온도 변화가 있으나 안정화되면서 3차례의 측정에서 평균 약 88.1%의 전환율을 보였다.

이후 메탄 유량을 20 L/min, 15 L/min 로 조정하여 촉매 온도변화와 전환율을 측정하였다. 메탄유량이 20 L/min으로 증가할 때 60%대의 전환율이 측정되었으나 15 L/min으로 감소할 경우 70%정도로 전환율이 증가하였다.

이와 같이 유량의 증감에 따라 전환율 변화가 크며 특히 15 L/min 이상에서 전환율이 80% 이하를 나타내는 것은 직달일사량이 600~700 W/m2으로 높지 않은 영향도 있지만 촉매 중앙부 온도가 1,000℃ 이하가 되고 특히 상부 온도는 800℃ 이하로 감소했기 때문으로 보인다. 이러한 촉매 온도하락으로 인한 전환율 감소 문제를 해결하기 위해서 반응에 필요한 1,000℃ 이상의 촉매 영역을 확대하고 실험 중 일사량 감소로 반응기 공급열량이 부족할 경우 이를 보조할 수 있는 추가적인 열량 공급방안이 필요하다고 판단하였다.

2.5 간접 가열식 회전형 반응기(4)

캐비티 내부의 복사 및 대류 열손실을 최소화하여 반응에 필요한 열량을 확보하기 위해 Fig. 13과 같이 캐비티를 개선하였다. 기존 육면체 형상의 캐비티와 비교하여 원통형으로 변경됨으로서 단열재와 반응기 간의 간격을 줄였으며 100 mm 두께의 단열재가 반응기 형상을 따라 원형으로 감싸는 형태로 설계하였다.

또한 일사량 부족 및 실험 조건에 따라 추가적인 열량 공급이 가능하도록 캐비티 안쪽, 반응기 후면에 열량이 2 kW인 히터 4개를 장착하였다. 히터 공급 최대 열량은 8 kW이며 최대온도는 1,400℃로서 분당 5~10℃씩 승온이 가능하다.

4차 반응기는 반응 시 유입되는 저온의 메탄으로 인해 반응기 상부의 촉매온도 감소에도 반응기 내 충분한 양의 촉매가 1,000℃ 이상으로 유지될 수 있도록 반응기 유효 길이를 기존 315 mm에서 400 mm로 증가시켜 촉매 양과 체류시간을 27% 늘렸다(Table 2 참조).

또한 기존 반응기는 상부 플랜지만 개패가 가능하여 촉매를 교체할 때 불편하였으나 이를 개선하기 위하여 반응기 하단에도 플랜지를 설치하여 촉매 교체가 용이하도록 하였다.

4차 반응기의 경우 반응기의 길이가 길어짐에 따라 반응기 내 촉매 온도분포가 클 것으로 판단하여 길이 방향으로 50 mm 간격으로 7지점의 촉매 온도를 측정하였다.

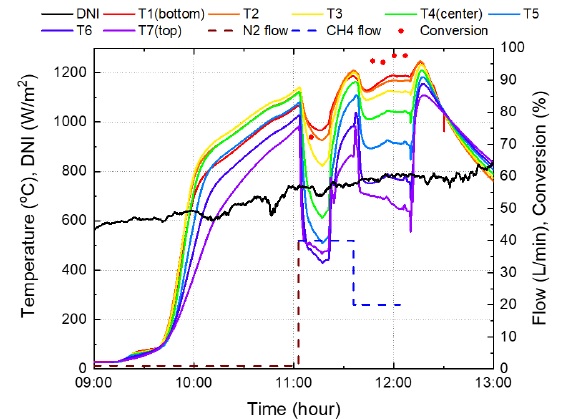

Fig. 14와 같이 4차 반응기를 태양로에 설치한 후 실험을 수행하였다. 4차 반응기와 캐비티 수정 후 실험 결과를 Fig. 15와 같이 나타내었다. 촉매 최상부를 제외하고 전체적으로 온도가 1,000℃ 이상을 보이고 있다. 촉매 중앙부 온도가 약 1,100℃일 때 메탄 유량을 40 L/min로 30분가량 공급하였고 이때 촉매온도가 급격히 감소하는 것을 확인하였는데, 상부와 중앙부 촉매온도는 500℃ 가량 감소하였고 하부는 100℃ 정도 감소하였다. 40 L/min에서 촉매의 온도 하락 폭이 큼으로 인해 유량을 20 L/min으로 감소시켰으며 이때 반응기 상부를 제외하고 내부 온도는 1,000℃ 이상으로 유지되었고 평균 96.7% 메탄 전환율을 확인하였다. 3차 반응기와 비교하여 20 L/min에서 높은 메탄 전환율로 향상된 결과를 얻었으나 유량 증가에 따른 상부 촉매 온도하락이 여전히 큼을 알 수 있었다.

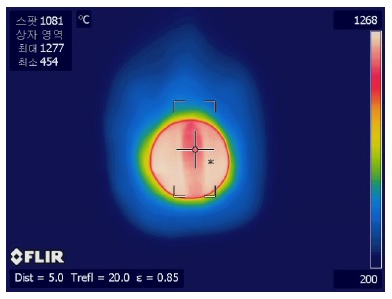

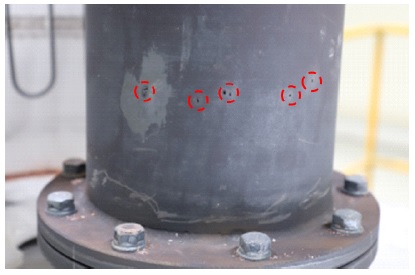

중앙부 촉매 온도가 1,000℃일 때 반응기 표면을 열화상카메라로 측정하여 Fig. 16에 나타내었다. 측정된 촉매온도와 반응기 표면의 열화상 카메라 온도차를 비교하면 반응기 표면이 약 300℃가량 온도가 높음을 알 수 있다. 이는 촉매 온도가 1,100℃ 영역에서 활성화가 높고 전환율이 80% 이상을 보이는데, 이때 반응기 표면온도가 1,400℃가까이 증가할 수 있으며 이는 SUS 310S로 제작된 반응기의 한계 온도로 손상이 발생할 수 있다.

실제 실험 중 반응기 손상으로 인해 가스 누출이 발생하였으며 Fig. 17과 같이 반응기 표면 손상으로 인해 여러 구멍이 발생하여 표면 두께가 감소하였다.

2.6 간접 가열식 회전형 반응기(5)

반응기의 내구성을 향상시켜 고온 환경에서 장시간 실험이 가능하도록 5차 반응기는 가스터빈 블레이드 및 항공엔진에 사용되는 열차폐 코팅을 Fig. 18과 같이 반응기에 적용하였다.

열차폐 코팅으로 인한 온도 감소 효과는 100~200℃ 정도 이며 이로 인해 기존 반응기 재질인 SUS 310의 재료 한계 온도 이상에서 운전이 가능할 것으로 판단하였다.

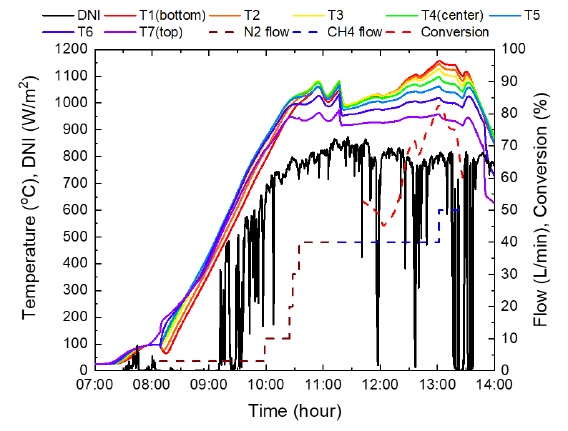

Fig. 19는 5차 반응기를 이용한 실험결과를 나타내었으며 메탄 공급 전 승온시 내부 열순환을 위해 질소를 40 L/min으로 공급하였으며 반응기 내 촉매 온도가 전체적으로 1,000℃에 도달할 때 메탄 40 L/min로 전환하였다. 메탄으로 전환된 초기 촉매온도가 100℃정도 하락하였으며 이후 1시간 30분 이상 가열하여 촉매 온도가 지속적으로 상승하였다. 메탄 전환율도 지속적으로 상승하여 최대 82.6%까지 도달하였다. 이후 메탄 유량을 50 L/min으로 증가하였으나 일사량 감소로 실험을 중지하였다. 이후 추가 실험을 통해 메탄유량 40 L/min에서 평균 89.0% 전환율을 달성하였다.

3. 결 론

본 논문은 태양열을 이용한 메탄 분해 연구를 수행하는 과정에서 개발한 반응기와 이를 이용한 실험결과를 나타내었다.

1차 반응기인 직접가열식 반응기는 촉매에 열을 직접 공급한다는 장점이 있지만 내부로 태양광을 투과시키기 위해 장착된 쿼츠에 반응 후 생성된 탄소 입자가 침착되고 이로 인해 쿼츠가 손상되는 문제가 발생하였다.

2차 반응기는 간접가열식 고정형 반응기로서 반응기 내부 온도가 1,000℃ 이상으로 균일하게 상승하는 것을 확인하였으나 반응기로의 촉매 삽입이 어렵고 반응기 내 압력강하가 발생하였다.

3차 반응기는 원통형 반응기로서 균일한 열유속을 공급하기 위하여 반응기를 회전시켰으며 반응기의 열손실을 줄이기 위하여 바깥쪽에 단열재가 채워진 캐비티를 설치하였다. 메탄 유량이 10 L/min일 때 88.1%의 전환율을 얻었으나 이보다 높은 유량에서 1,000℃ 이상의 온도를 유지하는 것이 어려웠다.

4차 반응기는 반응기의 길이를 늘려 촉매의 양을 증가시켰으며 체류시간을 확대하였다. 또한 열손실을 최소화 할 수 있도록 캐비티의 형상을 최적화 하였으며 추가적인 열량 공급이 가능하도록 보조열원을 장착하였다. 실험결과 메탄 유량이 20 L/min일 때 96.7%의 전환율을 확인하였다.

5차 반응기는 반응기의 내구성을 향상시키기 위해 열차폐 코팅을 적용하여 내구성을 증가시켰다. 실험결과 메탄유량이 40 L/min일 때 평균 89.0%의 전환율을 확인하였으며 프랑스 CNRS의 연구결과와 비교하여 약 2배의 유량에서 유사한 메탄 전환율을 달성하였다.

Subscript

| CFD : | computational fluid dynamics |

Acknowledgments

본 연구는 환경부 ‘글로벌탑 환경기술개발사업’(과제번호: 2017002410010)과 한국에너지기술연구원의 주요사업(C1-2409)을 재원으로 수행되었습니다.

References

-

Abbas, H.F., and Daud, W.W., 2010, “Hydrogen production by methane decomposition: a review”, Int. J. Hydrog. Energy, 35(3), 1160-1190.

[https://doi.org/10.1016/j.ijhydene.2009.11.036]

-

Kim, J.K., Lee, D.M., Pack, C.K., Yim, E.S., Jung, C.S., Kim, K.D., and Oh, Y.S., 2011, “Study on potential feasibility of biomethane as a transport fuel in Korea”, New. Renew. Energy., 7(3), 17-28.

[https://doi.org/10.7849/ksnre.2011.7.3.017]

-

Ngoh, S.K., and Njomo, D., 2012, “An overview of hydrogen gas production from solar energy”, Renew. Sustain. Energy Rev., 16(9), 6782-6792.

[https://doi.org/10.1016/j.rser.2012.07.027]

-

Villafán-Vidales, H.I., Arancibia-Bulnes, C.A., Riveros-Rosas, D., Romero-Paredes, H., and Estrada, C.A., 2017, “An overview of the solar thermochemical processes for hydrogen and syngas production: Reactors, and facilities”, Renew. Sustain. Energy Rev.,75, 894-908.

[https://doi.org/10.1016/j.rser.2016.11.070]

-

Qian, J.X., Chen, T.W., Enakonda, L.R., Liu, D.B., Mignani, G., Basset, J.M., and Zhou, L., 2020, “Methane decomposition to produce COx-free hydrogen and nano-carbon over metal catalysts: A review”, Int. J. Hydrog. Energy, 45(15), 7981-8001.

[https://doi.org/10.1016/j.ijhydene.2020.01.052]

-

Abanades, S., and Flamant, G., 2006, “Solar hydrogen production from the thermal splitting of methane in a high temperature solar chemical reactor”, Sol. Energy., 80(10), 1321-1332.

[https://doi.org/10.1016/j.solener.2005.11.004]

-

Abanades, S., and Flamant, G., 2007, “Experimental study and modeling of a high-temperature solar chemical reactor for hydrogen production from methane cracking”, Int. J. Hydrog. Energy, 32(10-11), 1508-1515.

[https://doi.org/10.1016/j.ijhydene.2006.10.038]

-

Abanades, S., Kimura, H., and Otsuka, H., 2015, “A drop-tube particle-entrained flow solar reactor applied to thermal methane splitting for hydrogen production”, Fuel, 153, 56-66.

[https://doi.org/10.1016/j.fuel.2015.02.103]

-

Maag, G., Zanganeh, G., and Steinfeld, A., 2009, “Solar thermal cracking of methane in a particle-flow reactor for the co-production of hydrogen and carbon”, Int. J. Hydrog. Energy, 34(18), 7676-7685.

[https://doi.org/10.1016/j.ijhydene.2009.07.037]

-

Hirsch, D., and Steinfeld, A., 2004, “Solar hydrogen production by thermal decomposition of natural gas using a vortex-flow reactor”, Int. J. Hydrog. Energy, 29(1), 47-55.

[https://doi.org/10.1016/S0360-3199(03)00048-X]

-

Ozalp, N., and JayaKrishna, D., 2010, “CFD analysis on the influence of helical carving in a vortex flow solar reactor”, Int. J. Hydrog. Energy, 35(12), 6248-6260.

[https://doi.org/10.1016/j.ijhydene.2010.03.100]

-

Yeheskel, J., and Epstein, M., 2011, “Thermolysis of methane in a solar reactor for mass-production of hydrogen and carbon nano-materials”, Carbon, 49(14), 4695-4703.

[https://doi.org/10.1016/j.carbon.2011.06.071]

-

Rodat, S., Abanades, S., Coulié, J., and Flamant, G., 2009, “Kinetic modelling of methane decomposition in a tubular solar reactor”, Chem. Eng. J., 146(1), 120-127.

[https://doi.org/10.1016/j.cej.2008.09.008]

-

Rodat, S., Abanades, S., Sans, J. L., and Flamant, G., 2009, “Hydrogen production from solar thermal dissociation of natural gas: development of a 10 kW solar chemical reactor prototype”, Sol. Energy, 83(9), 1599-1610.

[https://doi.org/10.1016/j.solener.2009.05.010]

-

Rodat, S., Abanades, S., Sans, J.L., and Flamant, G., 2010, “A pilot-scale solar reactor for the production of hydrogen and carbon black from methane splitting”, Int. J. Hydrog. Energy, 35(15), 7748-7758.

[https://doi.org/10.1016/j.ijhydene.2010.05.057]

-

Valdés-Parada, F.J., Romero-Paredes, H., and Espinosa-Paredes, G., 2011, “Numerical simulation of a tubular solar reactor for methane cracking”, Int. J. Hydrog. Energy, 36(5), 3354-3363.

[https://doi.org/10.1016/j.ijhydene.2010.12.022]

-

Lee, H., Chai, K., Kim, J., Lee, S., Yoon, H., Yu, C., and Kang, Y., 2014, “Optical performance evaluation of a solar furnace by measuring the highly concentrated solar flux”, Energy., 66, 63-69.

[https://doi.org/10.1016/j.energy.2013.04.081]

-

Abánades, A., Ruiz, E., Ferruelo, E. M., Hernández, F., Cabanillas, A., Martínez-Val, J.M., Gutiérrez, D. et al., 2011, “Experimental analysis of direct thermal methane cracking”, Int. J. Hydrog. Energy, 36(20), 12877-12886.

[https://doi.org/10.1016/j.ijhydene.2011.07.081]