Online publication date 21 Jun 2021

사무용 폐지에서 유래된 글루코오스를 이용한 레불린산 생산

Copyright © 2021 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The optimal conditions for producing levulinic acid from office waste paper were investigated. Glucose was produced by enzymatic hydrolysis and its yield maximized by varying the soaking time of the substrate and amounts of enzyme and substrate. The optimal conditions to produce levulinic acid using the hydrolysate were determined by response surface methodology, with reaction temperature and catalyst (sulfuric acid) concentration as independent variables. The production model was assessed with an ANOVA regression analysis, and the results indicate its suitability for levulinic acid production (p, F, and lack-of-fit values were 0.003, 20.1, and 0.058, respectively). The optimal conditions were a reaction time of 56.27 min and catalyst concentration of 5.9% with a predicted yield of 2.588 g/L. We verified the findings under the same conditions and obtained 2.323 g/L of levulinic acid.

Keywords:

Office waste paper, Enzymatic hydrolysis, Levulinic acid, Response surface methodology키워드:

사무용 폐지, 효소가수분해, 레불린산, 반응표면분석법1. 서 론

화석연료의 과도한 사용과 고갈로 바이오매스 유래 연료 및 화학물질 개발이 새로운 대안으로 떠오르고 있다.[1] 목질계 바이오매스는 약 75%가 당으로 구성되어 있어 연료 또는 화학물질로 전환이 적합한 소재이다.[2] 목질계 바이오매스는 셀룰로오스, 헤미셀룰로오스, 리그닌의 유기적인 결합으로 효율적인 당 생산을 위해 전처리 과정이 필요하며 방법에 따라 시간과 많은 에너지가 소모되는 반면 폐지는 재활용이 비교적 쉽다는 장점이 있다.[1,3~6] 폐지는 생산과정에서 물리/화학적인 전처리가 수행되어 대부분이 셀룰로오스와 소량의 헤미셀룰로오스로 구성된 섬유소계 자원으로 분류된다.[7] 따라서 폐지는 전처리 과정을 생략하고 추가적인 열・화학・생물학적 공정 등을 통해 다양하게 재활용될 수 있다. 우리나라에서 폐지는 도시 고형 폐기물 중 약 48%를 차지하며 공급 가격이 낮아 원료 측면에서 경쟁력이 있다.[4] 무엇보다 폐지 수출이 금지된 현재 시점에서 풍부한 셀룰로오스를 포함하고 있는 폐지를 효율적으로 사용하기 위한 연구가 많이 진행되고 있다. 최근 폐지로부터 숙신산, 젖산, 이타콘산, 바이오에탄올, 바이오부탄올 등의 바이오 화학물질로 전환하는 연구가 집중적으로 수행되고 있다.[8,9]

레불린산은 바이오 기반 화학물질 중 하나로서 카르보닐기와 카르복실기를 포함하고 있어 반응성이 우수하여 용매, 식품 향료, 화학물질 생산을 위한 전구체 등 다양한 산업에서 사용되며 6탄당이 과당으로 전환된 후 탈수를 통해 생성된다.[9] 폐지를 계면활성제 또는 화학약품을 이용하여 탈묵처리 한 후 셀룰로오스를 글루코오스로 분해하여 레블린산을 생산할 수 있다.[4,10] 하지만 계면활성제는 종류에 따라 잉크 분리 능력이 상이하여 탈묵효과가 낮아 글루코오스 전환율을 감소시키기도 한다.[6,11] 하지만 효소가수분해에 사용되는 완충액은 탈묵에 긍정적인 영향을 미친다. 따라서 탈묵처리 대신 효소가수분해를 수행한다면 더 간단하고 친환경적으로 글루코오스를 생산할 수 있다.[6] 따라서 본 연구에서는 폐지로부터 레불린산 생산을 위해 효소를 사용하여 글루코오스를 생산하였다. 이후 반응표면분석법(Response Surface Methodology)을 이용해 효소가수분해 액상으로부터 레불린산 생산을 위한 최적 조건을 도출하였으며, 실험결과를 바탕으로 한 회귀 분석을 실시하여 모델을 검증하였다.

2. 재료 및 방법

2.1 공시재료

본 실험에서는 파쇄기에서 파쇄된 후 블록 형태로 압축된 사무용 폐지를 광주과학고등학교에서 제공받았으며 별도의 분쇄 없이 사용하였다. 대조구로 참나무(Quercus acutissima, Quercus variabilis) 목분(20-80 mesh)을 사용하였다.

2.2 기질(사무용 폐지 및 참나무)의 침지시간에 대한 효소가수분해

기질의 침지시간 변화에 대한 글루코오스 수율을 확인하기 위해 참나무 또는 폐지와 sodium citrate buffer(pH 4.8)를 1:40 비율로 250 mL 삼각플라스크에 투입한 후 (폐지 2g, buffer 80 mL) shaking incubator에서 50℃, 150 rpm으로 0, 1, 12, 24시간 동안 침지하였다. 이후 Novozymes의 Cellic® CTec2 효소를 17.5 FPU/g 투입하여 50℃, 150 rpm으로 96시간 동안 효소가수분해를 진행하였다. 24시간 간격으로 상등액을 취하여 HPLC (e2695, Waters, Milford, MA, USA)로 글루코오스 농도를 측정하였다. HPLC 분석에 사용된 분석 컬럼은 Aminex 87 H (300×7.8 mm)이며, 이동상(5 mM 황산)을 0.6 mL/min의 유속으로 분석하였다. 검출기는 refractive index detector (2414, Waters, Milford, MA, USA)을 사용하였다.

2.3 효소와 기질 투입량에 대한 효소가수분해

글루코오스 생산량을 향상시키기 위해 기질과 sodium citrate buffer(pH 4.8)를 1:40 비율로 혼합하고 침지, 멸균한 후 효소 투입량을 2배로(35 FPU/g) 하여 효소가수분해를 수행하였다. 효소가수분해 수행 중 24시간 간격으로 기질을 초기 투입량의 1/4씩 4번 투입하였으며 총 120시간 동안 효소가수분해를 수행하였다. 대조군으로 효소의 양을 고정하고 기질만 추가적으로 투입하여 실험을 진행하였다. 24시간 간격으로 상등액을 취하여 2.2와 동일한 방법으로 글루코오스 농도를 측정해 수율을 비교하였다.

2.4 효소가수분해 액상산물을 이용한 레불린산 생산

효소가수분해 액상산물로부터 레불린산 생산의 최적 조건을 탐색하기 위해 반응표면분석법을 적용하였다. 반응온도는 180℃로 고정하였으며, 독립변수는 반응시간과 황산 촉매 농도로 하여 설계하였다(Table 1). 효소가수분해 액상 9 mL에 72% 황산 0.6-0.88 mL를(최종 황산 농도가 4.8-7.04%) 첨가한 후 혼합물 중 3 mL를 취해 oil bath에서 반응시켰다. 반응 종료 후 반응액을 냉각시킨 후 상등액을 분리하여 HPLC로 레블린산 농도를 측정하였다. HPLC 분석조건은 2.2항과 같다.

The 22 full factorial design with four axial points and three replicates in the central point matrix employed for two independent variables

반응표면분석법에 대한 실험결과는 Minitab 18 software (Minitab version 18 Korean, Minitab Inc., State college, PA. USA)을 사용하여 분석하였다. 모델의 적합성을 평가하기 위해 ANOVA(analysis of variance) 분석을 수행하였다.

2.5 기질의 성분분석

효소가수분해 전후 기질의 구성성분 분석은 NREL(National Renewable Energy Lab) 방법으로 수행하였다.[12]

3. 결과 및 고찰

3.1 기질의 구성성분 분석

참나무와 사무용 폐지의 구성성분은 Table 2와 같다. 참나무의 주성분은 글루칸(36.53%)이었으며 자일란(13.29%), 아라비난(0.35%), 만난(0.82%), 리그닌(28.14%)을 포함하고 있었다. 사무용 폐지의 주성분은 글루칸(67.48%)이었으며, 자일란(9.03%)과 만난(2.35%)은 소량 존재하였으며 대부분의 리그닌이 제거되었음을 확인할 수 있었다.[13,14] 회분의 함량이 10.78%로 참나무(0.74%)에 비해 상대적으로 높았는데, 이는 사무용지 생산하는 과정에서 무기물 첨가제가 사용되었기 때문이다.[13]

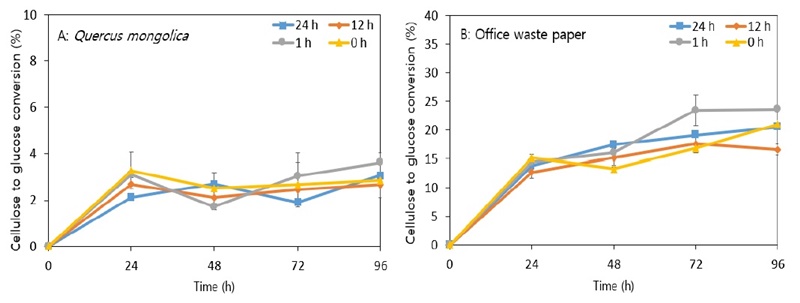

3.2 기질 침지시간에 대한 효소가수분해 수율

참나무와 폐지의 침지시간이 효소가수분해 수율에 미치는 영향을 확인한 결과는 Fig. 1과 같다. 참나무는 침지시간과 상관없이 글루칸 함량에 비해 글루코오스의 수율이 매우 낮았다(4% 미만). 이것은 목질계 바이오매스의 단당류 생산에 있어 필수적인 물리/화학적 전처리가 수행되지 않아 주요 구성성분들이 난분해성 고분자 상태로 존재하여 효소의 접근성이 용이하지 않았기 때문이다.[2,15] 반면 폐지의 경우 효소가수분해 시간이 증가할수록 수율이 증가하였으며 최대 23.65%의 수율을 나타냈다. 이는 효소가수분해 전 침지과정에서 폐지가 잘 해리되어 잉크가 분리되고 결과적으로 셀룰로오스 미세 섬유가 발생해 효소가수분해 수율이 향상된 것으로 판단된다.[16] 하지만 침지시간에 따른 수율 변화는 뚜렷하지 않았으며 본 실험에서는 가장 높은 수율을 나타낸 1시간 침지시간을 적용하여 이후 실험을 진행하였다.

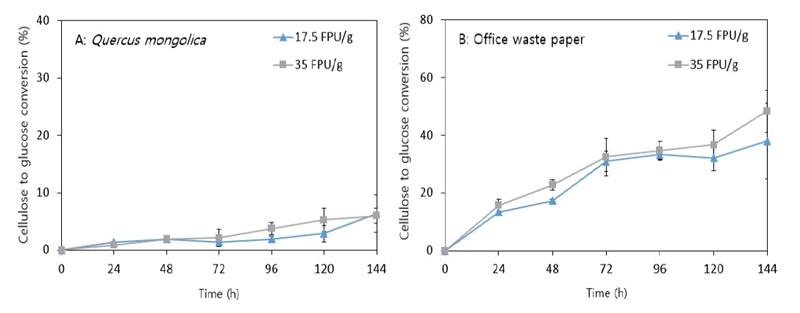

3.3 효소와 기질 투입량에 대한 효소가수분해 수율

효소와 기질 투입량을 증가시켜 효소가수분해를 수행한 결과는 Fig. 2와 같다. 효소의 투입량(17.5 FPU/g)을 고정하고 기질을 24시간 간격으로 4회 투입한 결과, 144시간 후 참나무에서 효소가수분해 수율은 6.36%로 나타났다. 하지만 효소의 투입량을 2배로 증가시켰음에도 불구하고 효소가수분해 수율은 5.98%로 비슷한 수준을 유지하였다. 그 이유는 전처리 되지 않은 기질을 지속적으로 투입함에 따라 반응기 안에 존재하는 리그닌의 함량이 증가함과 동시에 리그닌에 흡착되는 효소 또한 증가하여 가수분해가 저해된 것으로 판단된다.[2,15] 일반적으로 전처리가 수행되지 않은 목질계 바이오매스의 효소가수분해 수율은 20% 미만이라고 알려져 있다.[2] 반면 폐지의 효소가수분해 수율은 38.04%로 나타났으며 효소의 투입량이 2배일 때 45.98%로 7.94% 증가했지만 글루코오스 수율은 크게 개선되지 않았다. 효소가수분해 수행 시 고농도의 효소 첨가는 기질과의 반응성을 증대시켜 수율 향상에 도움을 준다. 하지만 기질이 추가로 투입될 때 교반 효율이 감소하여 효소활성을 저해한다.[16~18] 따라서 지속적인 기질 투입이 효소가수분해에 부정적인 영향을 주었을 것으로 판단된다.

3.4 효소가수분해 후 기질의 구성성분과 액상산물의 성분분석

3.3항의 결과를 바탕으로 효소와 기질을 추가로 투입하여 효소가수분해를 진행하였으며 기질의 성분분석 결과는 Table 3과 같다. 참나무의 글루칸은 33.10%로 원시료와 큰 차이를 나타내지 않았다. 반면 폐지의 글루칸 함량은 원시료(67.48%)에 비해 감소(28.45%)하여 효소가수분해를 통해 글루코오스로 분해되었다는 것을 확인할 수 있었다. 하지만 상당량의 글루칸이 기질에 잔류하고 있어 효소가수분해가 충분히 이루어지지 않았음을 의미한다.[1] 폐지와 참나무의 효소가수분해 액상에서 글루코오스 이외에 자일로스가 소량 검출되었다(각각 1.6 g/L, 0.32 g/L). 따라서 효소가수분해 과정에서 소량의 자일란이 분해되었음을 확인할 수 있었다.

3.5 효소가수분해 액상산물로부터 레불린산 생산

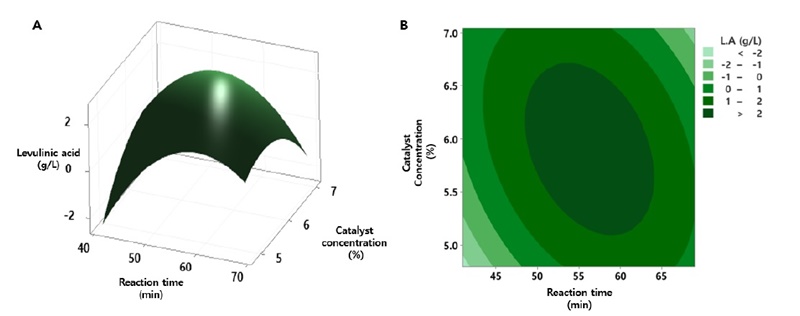

반응표면분석법의 독립변수로 반응시간과 황산 촉매 농도를 사용하였으며 범위는 각각 41-69분, 4.8-7.04%이다. 반응조건에 따라 레불린산 생산 결과를 Table 4에 나타냈다. 폐지 효소가수분해 액상산물을 반응시간 55분, 황산 촉매 5.92% 조건으로 반응시켰을 때 가장 많은 레불린산을 생산(2.50-2.68 g/L)하였다. 반면, 반응시간 41분, 황산 촉매 5.92% 조건에서는 가장 적은 양(0.10 g/L)의 레불린산이 생산되었다.

효소가수분해 액상산물로부터 생산된 레불린산 결과를 바탕으로 ANOVA 회귀 분석을 수행하였다. 통계적 유의성(p-value, F-value, Lack-of-fit) 결과는 Table 5와 같다. 일반적으로 p-value는 각 변수의 중요성을 확인하는 지표로 0.05 이하일 때 변수의 영향이 커지는 유의한 모델임을 설명한다.[19~21]F value는 그 값이 클수록 해당 변수가 더 중요하다는 것을 의미한다.[21] Lack-of-fit은 모델의 적합성 결여 검정을 판단하는 요소이며 p-value 값이 0.05 이상일 때 유의미하다고 판단할 수 있다.[22] 폐지의 효소가수분해 액상산물로부터 생성된 레불린산에 대한 ANOVA 분석에서는 p-value 값이 2차 항을 의미하는 , 과 상호작용 항을 의미하는 X1X2에서 0.05 이하의 값을 나타내고 있으며 X1에서는 0.05에 근접한 값을 나타냈다. 모델의 p-value 값은 0.003이며 F value는 20.1, Lack-of-fit은 0.058로 나타났다. 따라서 폐지 효소가수분해 액상산물로부터 레불린산 생산에 대한 모델은 높은 적합성을 나타냈다. X2의 p-value 값은 0.05 이상이었으며, 이것은 단독적으로 작용할 때 레불린산 수율과 크게 연관성이 없는 것을 의미한다.[19] 따라서 폐지 효소가수분해 액상산물로부터 레불린산 생산은 변수들의 상호작용에 의한 것으로 판단된다.[15]Table 5로부터 레불린산 생산을 예측할 수 있는 식을 유도하였으며 식 (1)과 같다.

| (1) |

Analysis of variance for levulinic acid production from hydrolysate of enzymatic hydrolysis of office waste paper

Fig. 3은 효소가수분해 액상산물의 반응시간과 황산 촉매 농도에 대한 레불린산 생산량을 3차원 플롯과 등고선 플롯으로 나타낸 것이다. 폐지 효소가수분해 액상산물의 경우 반응시간이 55분, 황산 촉매 농도 5.92%에서 가장 많은 양의 레불린산(2.68 g/L)이 생산되었다. 반응시간이 50-65분 사이, 황산 촉매 농도가 5.0-6.72% 사이일 때 레불린산 생산에 긍정적인 영향을 주는 것으로 나타났으며 그 이하의 반응시간, 황산 촉매 농도에서는 감소하는 경향이 나타났다. 이는 폐지 효소가수분해 액상에서는 독립변수인 반응시간과 촉매 농도가 상호작용하고 있음을 의미한다. 하지만 본 연구에서 이용한 폐지 효소가수분해 액상의 초기농도가 44g/L임을 고려했을 때 전반적으로 낮은 양의 레불린산이 생성되었음을 확인할 수 있었다. 이것은 반응과정에서 생산되는 휴민에 의한 것으로, 휴민 생산은 반응온도에 도달하는 승온속도, 반응시간에 영향을 받기 때문에 본 연구에서 수행된 반응조건에서 대량의 휴민이 발생하여 낮은 농도의 레불린산이 생성된 것으로 판단된다. 폐지 효소가수분해 액상산물로부터 레불린산 생산을 위한 예측모델에서 도출한 레불린산 생산 최적조건은 반응시간 56.27분, 촉매 농도 5.9%이며, 예측값은 2.588 g/L로 나타났다. 최적 예측모델에 대한 검증실험을 수행한 결과 2.323 g/L의 레불린산이 생성되었으며 최적 예측모델 값과 비교했을 때 적은 양이 생성되어 통계적 유의성을 나타내지 못하였다. 그 이유는 레블린산 생산과정에서 생성되는 휴민에 의한 것으로 판단된다. 글루코오스에서 휴민으로 전환될 때 높은 활성화 에너지가 필요하다. 따라서 레블리산 생산을 낮은 반응온도에서 수행할 필요가 있다.[19] 향후 레불린산 생산 수율을 개선하기 위해 온도 이외에도 다양한 변수들을 효율적으로 조절하는 연구가 추가적으로 수행되어야 한다.

4. 결 론

본 연구는 풍부한 셀룰로오스 자원인 사무용 폐지를 이용하여 탈묵처리 과정을 수행하지 않고 효소가수분해로 생성된 글루코오스로부터 레불린산을 생산하였다. 효소가수분해 액상을 이용해 최종적으로 반응표면분석법으로 레불린산 생산을 위한 최적조건을 도출하였다. 효소가수분해에 사용되는 완충용액을 사용하여 폐지를 1시간 침지시킨 후 효소가수분해를 수행한 결과 폐지는 23.65%의 효소가수분해 수율을 나타냈으며 대조구인 참나무(3.63%)와 비교하여 높은 수율을 나타냈다. 폐지의 경우 효소와 기질을 투입(2배)하였을 때 효소가수분해 수율이 향상되었다(23.65%에서 45.98%로 향상). 반응표면분석법을 이용하여 레불린산 생산을 위한 최적 조건을 유도하였으며, 반응시간 55분, 황산 촉매 농도 5.92% 조건에서 2.68 g/L의 레불린산이 생산되었다. 사무용 폐지로부터 글루코오스 생산은 기존의 목질계 바이오매스와 비교하여 적은 에너지로 이루어질 수 있으며 이를 활용한 고부가가치산물 생산은 바이오 기반 화학물질 생산에 기여할 수 있을 것으로 기대한다.

Acknowledgments

이 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단-현장맞춤형 이공계 인재양성 지원사업의 지원을 받아 수행된 연구임(No. 2019H1D8A1109673).

References

-

Bhatia, S.K., Jagtap, S.S., Bedekar, A.A., Bhatia, R.K., Patel, A.K., Pant, D., Banu, J.R., Rao, C.V., Kim, Y.G., and Yang, Y.H., 2020, “Recent developments in pretreatment technologies on lignocellulosic biomass: Effect of key parameters, technological improvements, and challenges”, Bioresour. Technol., 300, 122724.

[https://doi.org/10.1016/j.biortech.2019.122724]

-

Van Dyk, J.S. and Pletschke, B.I., 2012, “A review of lignocellulose bioconversion using enzymatic hydrolysis and synergistic cooperation between enzymes—factors affecting enzymes, conversion and synergy”, Biotechnol. Adv., 30(6), 1458-1480.

[https://doi.org/10.1016/j.biotechadv.2012.03.002]

-

Jeong, S.Y., and Lee, J.W., 2020, “Improvement of biomass degradation by Fenton oxidation and reusability of the Fenton oxidation solution”, New. Renew, Energy., 16(4), 83-91.

[https://doi.org/10.7849/ksnre.2020.0023]

- Kim, S.B., Shin, H.J., Kim, C.J., and Bak, Y.C., 2007, “Influence of surfactant on hydrolysis of used newspaper”, KJBB J., 22(1), 43-47.

-

Lee, C.K., Ibrahim, D., and Omar, I.C., 2013, “Enzymatic deinking of various types of waste paper: efficiency and characteristics”, Process. Biochem., 48(2), 299-305.

[https://doi.org/10.1016/j.procbio.2012.12.015]

- Lee, J.S., and Park, T.H. 2006, “Current aspects and future prospects on bioengergy R&D”, New. Renew, Energy., 2(1), 14-20.

-

Nishimura, H., Tan, L., Sun, Z.Y., Tang, Y.Q., Kida, K., and Morimura, S., 2016, “Efficient production of ethanol from waste paper and the biochemical methane potential of stillage eluted from ethanol fermentation”, Waste. Manag., 48, 644-651.

[https://doi.org/10.1016/j.wasman.2015.11.051]

-

Choi, S., Song, C.W., Shin, J.H., and Lee, S.Y., 2015, “Biorefineries for the production of top building block chemicals and their derivatives”, Metab, Eng., 28, 223-239.

[https://doi.org/10.1016/j.ymben.2014.12.007]

-

Dutta, S., Iris, K.M., Tsang, D.C., Su, Z., Hu, C., Wu, K.C., Yip, C.K., Ok, Y.S., and Poon, C.S., 2020, “Influence of green solvent on levulinic acid production from lignocellulosic paper waste”, Bioresour. Technol., 298, 122544.

[https://doi.org/10.1016/j.biortech.2019.122544]

-

Yan, K., Jarvis, C., Gu, J., and Yan, Y., 2015, “Production and catalytic transformation of levulinic acid: A platform for speciality chemicals and fuels”, Renew. Sust. Energ. Rev., 51, 986-997.

[https://doi.org/10.1016/j.rser.2015.07.021]

-

Zhou, Y., Chen, H., Qi, F., Zhao, X., and Liu, D. 2015, “Non-ionic surfactants do not consistently improve the enzymatic hydrolysis of pure cellulose”, Bioresour. Technol., 182, 136-143.

[https://doi.org/10.1016/j.biortech.2015.01.137]

- Sluiter, A., Hames, B., Ruiz, R., Scarlata, C., Sluiter, J., Templeton, D., and Crocker, D.L.A.P. 2008, “Determination of structural carbohydrates and lignin in biomass”, Laboratory Analytical Procedure., 1617(1), 1-16.

-

Wang, L., Templer, R., and Murphy, R.J., 2012, “High-solids loading enzymatic hydrolysis of waste papers for biofuel production”, Appl. Energy., 99, 23-31.

[https://doi.org/10.1016/j.apenergy.2012.03.045]

-

Nishimura, H., Tan, L., Kira, N., Tomiyama, S., Yamada, K., Sun, Z.Y., Tang, Y.Q., Morimura, S., and Kida, K., 2017, “Production of ethanol from a mixture of waste paper and kitchen waste via a process of successive liquefaction, presaccharification, and simultaneous saccharification and fermentation”, Waste Manag., 67, 86-94.

[https://doi.org/10.1016/j.wasman.2017.04.030]

-

Li, X., Li, M., Pu, Y., Ragauskas, A.J., Klett, A.S., Thies, M., and Zheng, Y., 2018, “Inhibitory effects of lignin on enzymatic hydrolysis: Therole of lignin chemistry and molecular weight”, Renew. Energ., 123(2), 664-674.

[https://doi.org/10.1016/j.renene.2018.02.079]

-

Lee, C.K., Darah, I., and Ibrahim, C.O., 2007, “Enzymatic deinking of laser printed office waste papers: some governing parameters on deinking efficiency”, Bioresour. Technol., 98(8), 1684-1689.

[https://doi.org/10.1016/j.biortech.2006.05.052]

- Lim, B.K., Yang, J,K., and Lee, J.Y. 1997, “The Production of Alcohol Municipal Waste(II)”, J. Korean Wood Sci. Technol, 25(1), 65-70.

-

Kaschuk, J. J., Lacerda, T. M., and Frollini, E., 2019, “Investigating effects of high cellulase concentration on the enzymatic hydrolysis of the sisal cellulosic pulp”, Int. J. Biol. Macromol., 138, 919-926.

[https://doi.org/10.1016/j.ijbiomac.2019.07.173]

-

Schmidt, L.M., Mthembu, L.D., Reddy, P., Deenadayalu, N., Kaltschmitt, M., and Smirnova, I., 2017, “Levulinic acid production integrated into a sugarcane bagasse based biorefinery using thermal-enzymatic pretreatment”, Ind. Crops and Prod., 99, 172-178.

[https://doi.org/10.1016/j.indcrop.2017.02.010]

- Han, K.H., Jang, H.S., and Hong, I.K. 2019, “Optimization of Antioxidant Extraction from Dandelion (Taraxacum officinale) Leaves Using BBD-RSM”, Appl, Chem, Eng., 30(4), 408-414.

-

Cha, Y.L., Park, Y.R., Kim, J.K., Choi, Y.H., Moon, Y.H., Bark, S.T., An, G.H., Koo, B.C., and Park, K.G, 2011, “Optimization of fermentation conditions fort he ethanol production from sweet sorghum juice by saccharomyces cerevisiae using response surface methodolgy”, New. Renew, Energy., 7(4), 3-9.

[https://doi.org/10.7849/ksnre.2011.7.4.003]

-

Sweygers, N., Somers, M.H., and Appels, L., 2018, “Optimization of hydrothermal conversion of bamboo (Phyllostachys aureosulcata) to levulinic acid via response surface methodology”, J. Environ. Manage., 219, 95-102.

[https://doi.org/10.1016/j.jenvman.2018.04.105]